为了方便各位同学交流学习,解决讨论问题,我们建立了一些微信群,作为互助交流的平台。

2.告知:姓名-课题组-研究方向,由编辑审核后邀请至对应交流群(生长,物性,器件);

欢迎投稿欢迎课题组投递中文宣传稿,免费宣传成果,发布招聘广告,具体联系人:13162018291(微信同号)

研究背景

2D材料,如MoS

2

和In

2

Se

3

,由于其原子级厚度,优异的物理性质和加工兼容性,对半导体工业具有重要意义。在2D材料在电子领域的应用中,晶界和晶体缺陷对器件性能有显著影响。自然,这些单晶畴内的材料可以有力地提高半导体器件的性能和一致性,因此大面积单晶2D材料的生长已经迫在眉睫。目前,单晶2D材料的生长主要有两种方法:相变和在单晶衬底上的外延生长。相变是通过引入单晶种子,将大面积的2D多晶薄膜逐渐转变为单晶样品,这种方法已经应用于一些特定的2D材料中。在外延生长中,表面原子层具有3重旋转对称或6重旋转对称特定台阶(如Cu,Al

2

O

3

等)的几种类型衬底,用于生长单晶2D材料。在这种情况下,当具有3重旋转对称性的2D材料(如MoS

2

和h-BN)在3重衬底上生长时,根据衬底表面暴露原子的影响,有时会出现两种局部最稳定状态(相差60°),这两种状态之间的结合能差非常小。然而,在典型的化学气相沉积(CVD)过程中,这种微小的能量差很容易受到不可控动力学的干扰,例如气体流动不均匀和蒸汽分布不均匀,从而导致取向不一致。因此,迫切需要一些新的策略,使这种小的结合能差反复且可靠地诱导2D材料的定向生长。

成果介绍

有鉴于此,近日,

北京航空航天大学宫勇吉教授,汤沛哲教授,张鹏助理教授和中国科学院深圳先进技术研究院丁峰教授(共同通讯作者)等合作提出了一种准平衡生长(QEG)策略来合成具有铁电性质的半导体—英寸级单层α-In

2

Se

3

单晶

。QEG有助于区分两个局部最稳定取向之间结合能的微小差异,从而在宽的生长窗口内实现稳健的单取向外延。因此,单晶α-In

2

Se

3

薄膜可以在氟金云母上外延生长,其解理表面原子层与α-In

2

Se

3

具有相同的3重旋转对称性。所得到的晶体质量使α-In

2

Se

3

铁电场效应晶体管的电子迁移率高达117.2 cm

2

V

-1

s

-1

,具有可靠的非易失性存储性能,长的保留时间和稳健的循环耐久性。总之,本文开发的QEG方法为制备更大面积的2D单晶材料提供了一条途径,并为2D铁电器件和纳米电子器件的应用提供了一个有希望的机会。文章以“

Quasi-equilibrium growth of inch-scale single-crystal monolayer α-In

2

Se

3

on fluor-phlogopite

”为题发表在著名期刊

Nature Communications

上。

图文导读

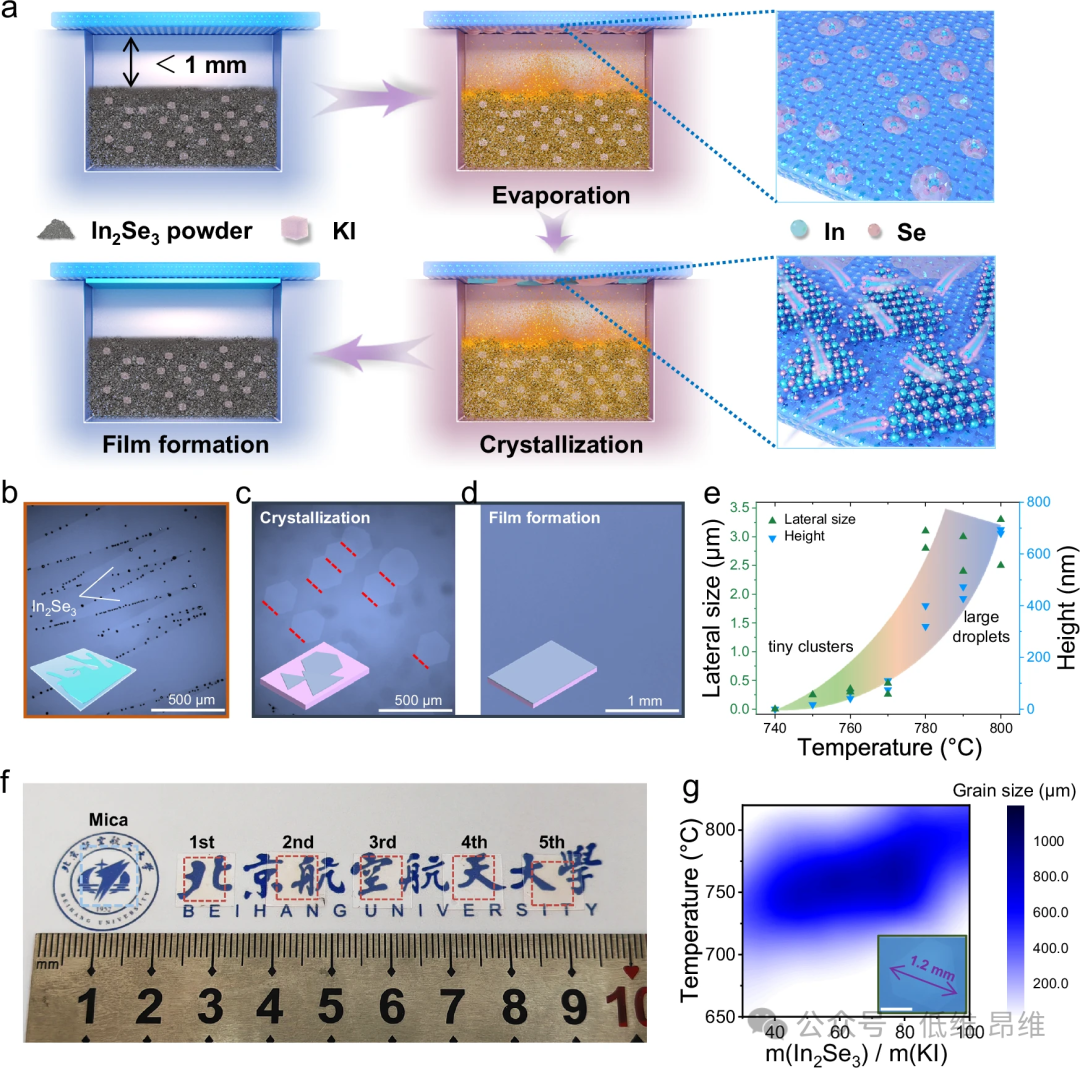

图1. α-In

2

Se

3

薄膜的大面积合成。(a)α-In

2

Se

3

薄膜准平衡生长(QEG)方法的示意图。(b)通过液滴滑动(KI和α-In

2

Se

3

)形成不规则形状的样品。(c)结晶过程中α-In

2

Se

3

的光学图像。(d)α-In

2

Se

3

薄膜的光学图像。(e)m(α-In

2

Se

3

):m(KI)=60:1时液滴横向尺寸和高度的温度相关性。(f)连续五次实验获得的厘米级α-In

2

Se

3

薄膜和原始氟金云母的照片。(g)在不同温度和前驱体质量比下,α-In

2

Se

3

的单晶尺寸拼接成单层薄膜。

本文采用QEG方法制备了大面积单层α-In

2

Se

3

薄膜。整个实验过程分为蒸发、结晶、成膜三个步骤。在蒸发步骤中,随着温度升高,粉末混合物在半封闭环境中汽化。氟金云母位于上方,靠近α-In

2

Se

3

和KI的混合粉末(<1mm)(图1a)。相当低的KI浓度足以促进In

2

Se

3

的蒸发。由于KI的存在降低了In

2

Se

3

的熔化温度,产生的气体混合物首先在氟金云母表面以微小液滴的形式液化。在这一步骤中,温度是决定液滴大小的关键因素。选取比质量比m(α-In

2

Se

3

):m(KI)=60:1来验证温度的影响。温度过高(>760 ℃)会导致在氟金云母表面沉积过大的液滴。在液滴/样品界面自由能和液滴/衬底界面自由能的竞争下,液滴在衬底表面滑动。这导致沿滑动路径形成不规则形状的单层或少层α-In

2

Se

3

条带(图1b)和随机取向。较低的生长温度(720~760 ℃)可使小团簇形成取向均匀的三角形或六边形样品。在蒸发步骤中,通过快速冷却炉膛,液滴可以快速结晶,然后进行表征。图1e对不同温度下形成的颗粒大小进行了统计。相比之下,不含KI的前驱体粉末生长的样品具有较大的厚度,没有液体特征,表明气相沉积的机制。因此,温度决定了样品生长的方式和形状,需要对其进行适当的控制,以保证蒸发生长过程的稳定性。第二步是结晶,包括成核和生长。采用上述反应中间体,可以得到可控的成核反应。然后,小团簇在衬底表面移动并形成薄片,然后被α-In

2

Se

3

边缘的悬键边界捕获并传播。随后,α-In

2

Se

3

薄片继续生长并融合在一起,形成光滑均匀的薄膜(图1c和d)。为了验证该方法的稳健性,本文进行了五次连续实验,在厘米尺度上制备薄膜,这说明了本文生长方法的高重复性(图1f)。光学照片上的均匀颜色表明了均匀厚度。只要延长生长时间,就可以在不同的生长条件下获得一致的均匀薄膜。本文的研究结果表明,单层单晶α-In

2

Se

3

薄膜可以在700到800 ℃的宽温度范围内成功实现,并且前驱体的质量比在30:1到90:1之间变化(图1g),表明对制备条件具有很高的耐受性。在760 ℃、60:1的前驱体比例下,α-In

2

Se

3

单片横向尺寸可达1201 μm(图1g)。

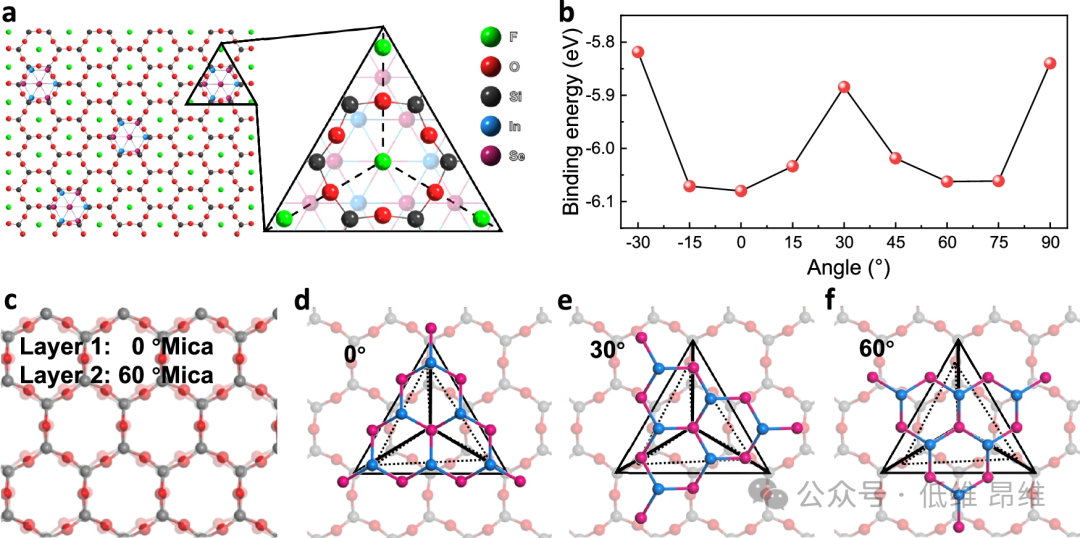

图2. α-In

2

Se

3

薄片和氟金云母衬底的原子结构。(a)具有α-In

2

Se

3

晶种的氟金云母(001)衬底的原子结构。(b)α-In

2

Se

3

薄片在氟金云母表面的结合能随旋转角度的变化规律,其中旋转角度为0°时的结合能为全局最小值,旋转角度为60°时的结合能为局部最小值。(c)60°旋转的氟金云母表面结构与未旋转氟金云母表面结构的重叠图,从中可以看出氟金云母表面不具有6重对称轴。(d-f)α-In

2

Se

3

薄片在氟金云母表面旋转角度分别为0°、30°和60°的原子结构。

将纳米薄片拼接成单晶薄膜的能力是由于衬底和样品之间的晶格对称匹配关系。在衬底上,沿衬底高对称方向对齐的2D材料的高对称方向通常对应于最小的形成能。基于2D材料生长的外延原理,证明了如果2D材料的对称群具备衬底的所有对称操作,就有可能在衬底上生长平行对齐的2D材料。因此,选择合适的衬底对α-In

2

Se

3

单晶的生长起着至关重要的作用。本文选择原子级平坦且高度稳定的氟金云母作为衬底。这种衬底适合于许多材料的原子薄层的生长。如图2a所示,可以看到氟金云母表面的六边形被扭曲,这种扭曲使表面的对称性从6重降低到3重。图2c显示了0°和60°旋转的氟金云母表面,可以清楚地看到,一些氧原子的位置被60°旋转操作改变了,这意味着衬底不具有60°旋转对称操作。封端氟金云母表面具有与α-In

2

Se

3

(R-3m)相同的3重旋转对称性。此外,在ab平面上,In

2

Se

3

样品的晶格常数为4.0260 Å,而氟金云母表面原子的晶格常数为9.2123 Å。7×7 In

2

Se

3

超胞与氟金云母超胞的3×3表面原子相匹配,失配率为1.9%。这种轻微的失配在外延生长过程中是可以容忍的。因此,平行α-In

2

Se

3

岛的形成是可能的。理论计算支持上面讨论的论点。在氟金云母表面沿不同方向放置3重旋转对称的α-In

2

Se

3

薄片。如图2b所示,当α-In

2

Se

3

与衬底的对齐角度为0°时,α-In

2

Se

3

薄片的结合能最低,对应于体系的高对称性方向(图2d)。在对齐角度为60°时(图2f),结合能是另一个局部最小值,它略大于全局最小值。,α-In

2

Se

3

岛在0°和60°方向上的形成能差很小,说明,α-In

2

Se

3

片在平行方向上生长需要一个没有明显干扰的温和环境。

在该系统中,前驱体与衬底之间的距离小于1mm,前驱体舟被衬底完全覆盖,形成半封闭的环境。这有助于减少前驱体浓度和成核密度的波动。它还可以防止气流的干扰。液态中间体可以进一步抵抗气体流动干扰,与气-固过程相比,形核的稳定性更好。更重要的是,半封闭的环境、较小的源-衬底距离(相似的温度)和液态中间体(小团簇)共同建立了QEG。晶体生长是在准平衡条件下进行的,导致粉末、蒸汽和产物之间处于准平衡状态。由于源与衬底的距离较近,衬底与粉末之间的温差非常小。因此,产物与前驱体之间的化学电位差(Δμ)也非常小,导致了QEG。这一特性使得整个生长过程具有严格的热力学控制特性,使不同取向的小结合能变化得以区分。即使两个局部最稳定取向之间的微小能量差异也会导致单个取向的最终外延生长。因此,可以合成具有良好对齐取向的单晶,具有良好的重复性和宽的生长窗口。相反,在开放体系的气相生长过程中,通常发生在远离平衡的地方,生长过程受到动力学参数的控制,这大大增加了热力学亚稳取向结晶的可能性,阻碍了单一取向的实现。

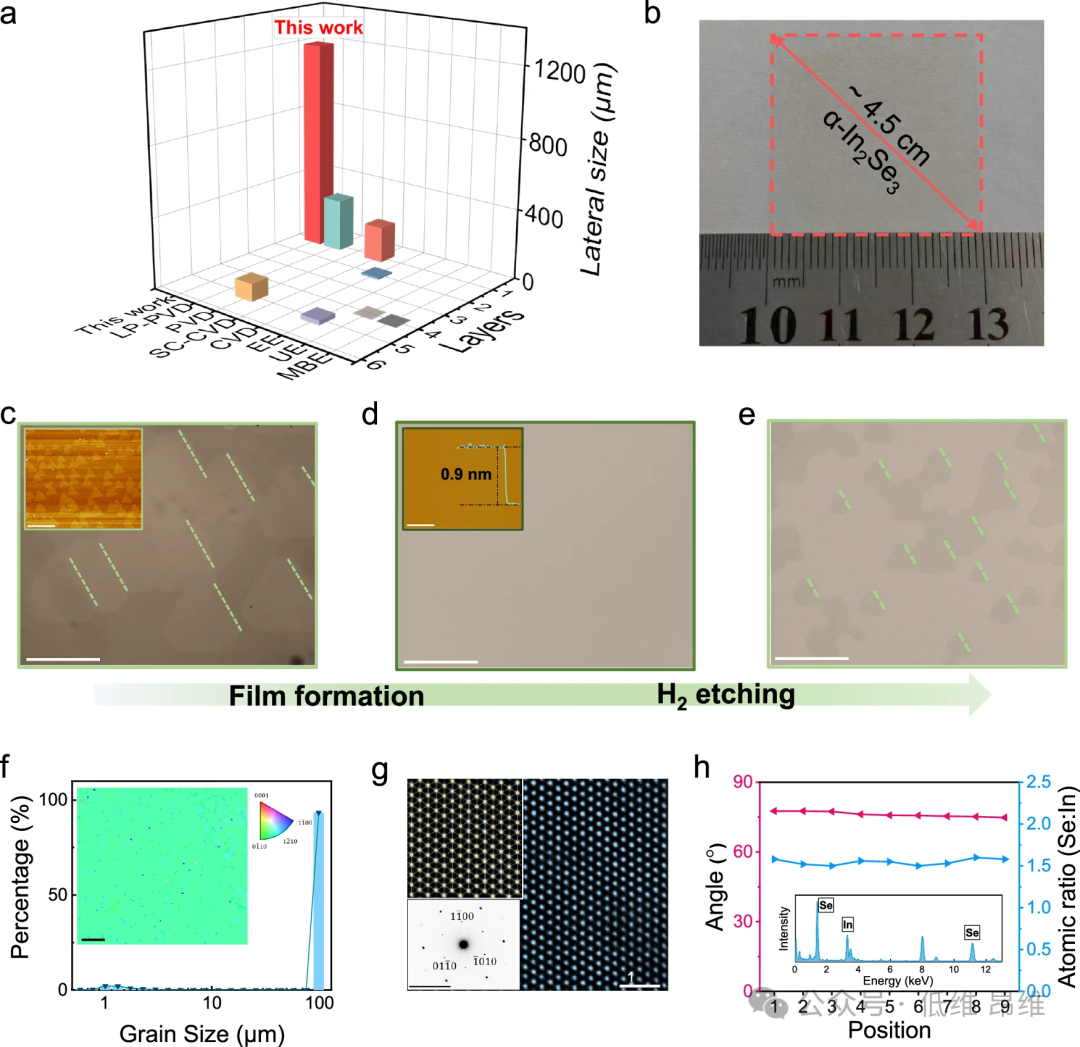

图3. 晶圆级α-In

2

Se

3

单晶。(a)通过QEG、物理气相沉积、低压PVD(LP-PVD)、化学气相沉积(CVD)、空间限域CVD(SC-CVD)、电化学剥离(EE)、超声剥离(UE)、分子束外延(MBE)制备的样品层数和单个样品的尺寸。(b)近2英寸α-In

2

Se

3

薄膜的照片。(c-e)α-In

2

Se

3

样品在结晶、成膜和H

2

刻蚀后的光学图像。(f)电子背散射衍射(EBSD)计算的晶粒尺寸分布。(g)合成的α-In

2

Se

3

的原子环形暗场扫描透射电镜(ADF-STEM)图像。(h)晶体平面与水平位置之间的角度,以及在9个不同位置收集的原子比。

此外,与其他合成2D单晶材料的方法相比,该方法生长的2D单晶材料畴尺寸可达1201 μm,提高了一个数量级(图3a)。最后,相同取向的α-In

2

Se

3

薄片可以在氟金云母上缝合形成单晶薄膜,使得单晶薄膜的拼接界面大大减少。这种温和的方法可以很容易地扩展到接近2英寸的晶圆尺度样品(图3b)。本文采用四种表征方法识别α-In

2

Se

3

薄片的取向,并测试生长的薄膜是否为单晶。首先,在结晶步骤中停止生长过程。通过光学照片,可以观察到α-In

2

Se

3

薄片的所有小岛屿都具有相同的取向(图3c),这是单晶薄膜形成的前提条件。AFM图像显示,在800 ℃、20 s条件下制备的晶粒尺寸约为1 μm(图3c)。接下来,均匀薄膜(图3d)在10% H

2

/Ar中在400 ℃下退火30分钟以刻蚀孔(图3e),同时样品的单晶特性不受退火影响。薄膜中具有相同取向的三角形孔表示单晶性质。本文制备了晶粒尺寸为~50 μm的薄膜(770 ℃、40 min),并对其进行了EBSD和TEM观察。利用EBSD在相对较大的区域内验证样品的取向。晶粒取向图中的均匀颜色证实了单晶的性质。粒度分布直方图显示,整个扫描区域内的样品均属于一个晶粒(图3f)。最后,利用TEM对薄膜的结晶情况进行了表征。ADF-STEM图像(图3g)显示,晶体的晶面间距为~3.5 Å,与α-In

2

Se

3

的(1-100))晶面间距很好地对应。在两个单晶连接处周围收集SAED和高分辨原子图像,显示出相同的取向和完美的晶格周期性。观察到的原子位置与完美晶体结构中的原子位置吻合良好,未观察到明显的缺陷。SAED表明,该晶体具有6重对称衍射团。在TEM栅网上,相邻的9个TEM栅网孔在1 mm以上的一条线上显示出相似的角度,偏差仅为2.8度(图3h),这是单晶的证据。可忽略的偏差主要是由于转移过程中产生的畸变。

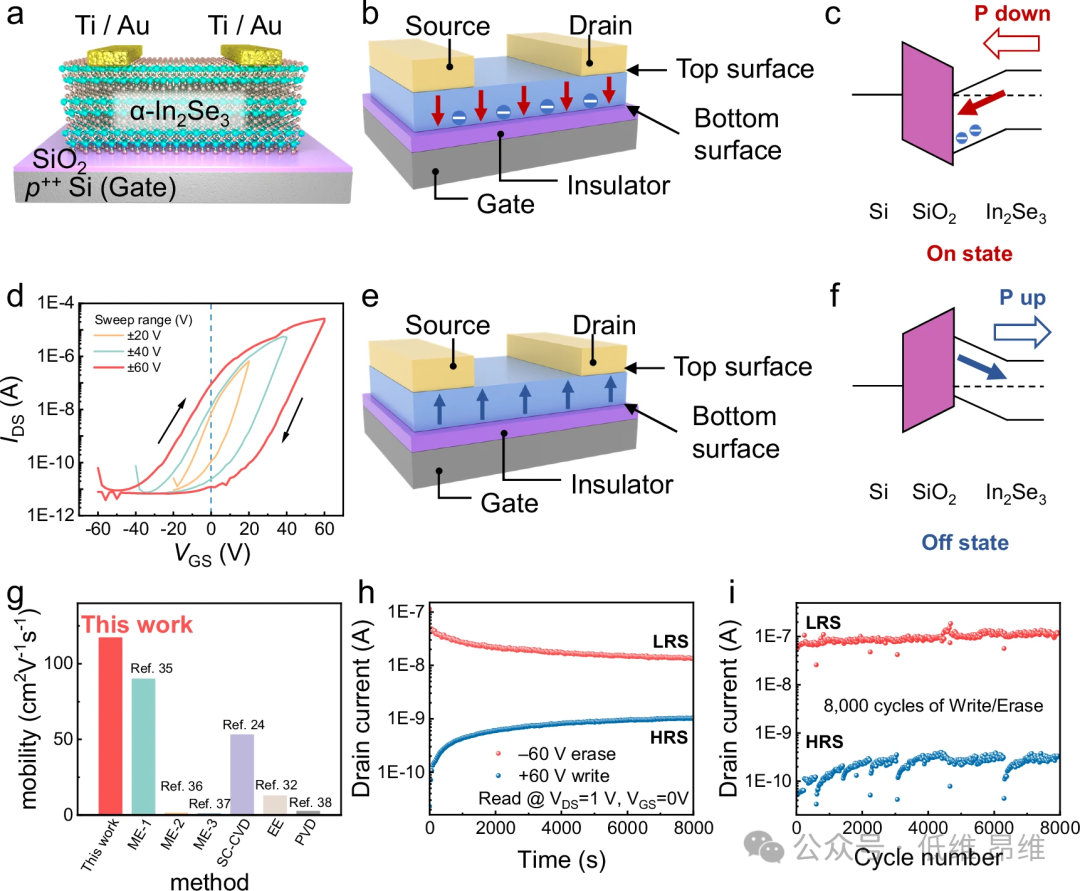

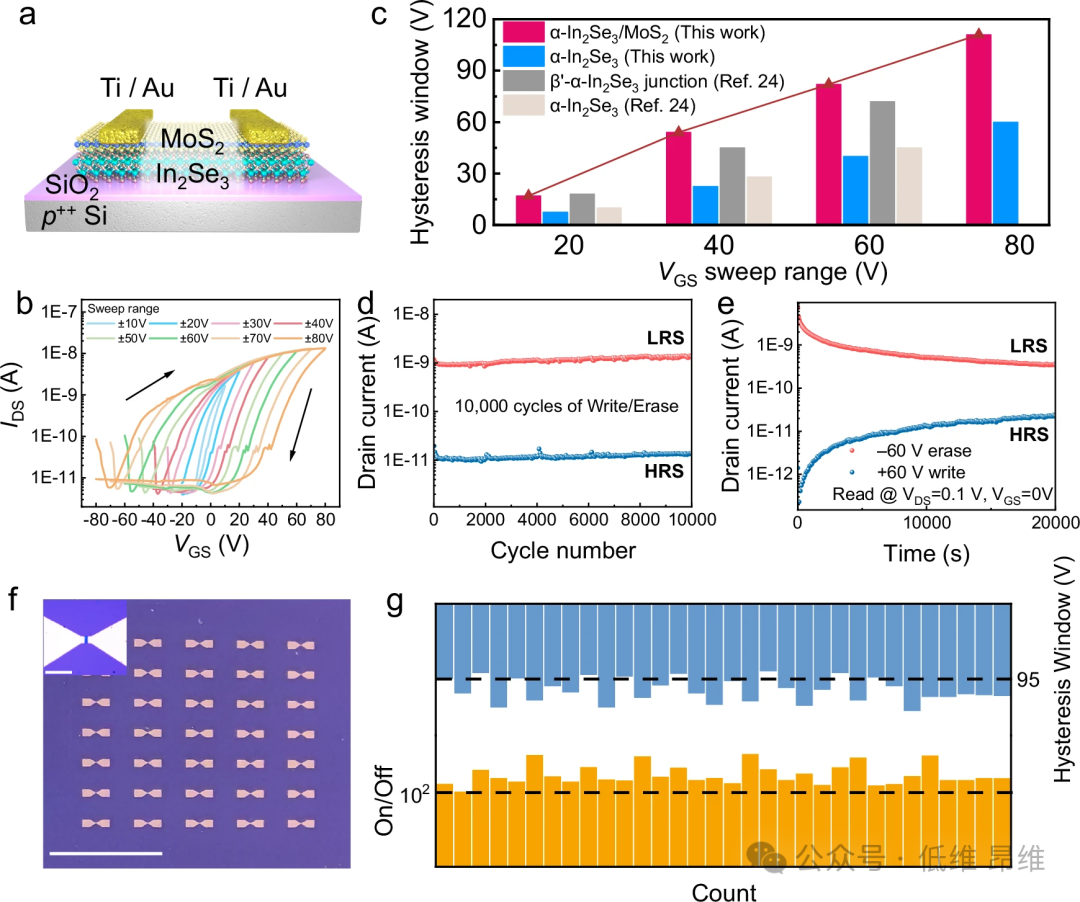

图4. α-In

2

Se

3

非易失性铁电场效应晶体管(Fe-FET)器件的机理与性能。(a)α-In

2

Se

3

存储器的示意图。(b&e)P-down和P-up状态下的Fe-FET示意图。(c&f)P-down和P-up状态下的能带弯曲。(d)α-In

2

Se

3

在不同V

GS

扫描范围双扫描时转移曲线的迟滞。(g)不同策略制备的α-In

2

Se

3

的迁移率。(h)α-In

2

Se

3

器件的保留测量。(i)α-In

2

Se

3

器件经过8000次写入/擦除循环后的耐久能力,高电阻状态(HRS)和低电阻状态(LRS)均无明显退化。

本文研究了厚度为13.1 nm的α-In

2

Se

3

薄片作为沟道材料的FET性能。图4a显示了器件结构,其中包含两个电极和背栅(p

++

Si)。α-In

2

Se

3

是一种铁电半导体,同时具有n型移动电荷和极化束缚电荷。如图4b所示,α-In

2

Se

3

处于极化向下(P-down)状态时,正极化束缚电荷分布在下表面(BS)。考虑到介质的有效氧化厚度(EOT~285 nm)较大,栅极感应电场不足以穿α-In

2

Se

3

的极化至上表面(TP)。因此,在BS附近只发生部分极化开关。因此,内建电场会引起能带弯曲,使电子积累,导致低电阻状态(LRS,“导通状态”),如图4c所示。相反,当α-In

2

Se

3

处于极化向上(P-up)状态(图4e)时,与P-down情况相比,内建电场和能带弯曲方向相反,BS处的移动电子被耗尽(图4f),导致高电阻状态(HRS,“关断状态”)。在不同的双向扫描电压下,观察到大的顺时针转移特性回线(图4d)。当扫描范围为±60 V时,迟滞窗口可达~39.8 V,开关比大于10

6

。与其他方法制备的α-In

2

Se

3

薄片相比,本文的样品在反向扫描中具有117.2 cm

2

V

-1

s

-1

的高迁移率(图4g)。因此,得出结论,用本文方法获得的高质量单晶样品可以制作成低能耗的高性能计算器件。

由于无晶界沟道的单晶性质,内建电场受缺陷电荷和结构畸变的影响较小,从而延长了NVM的保留时间,提高了NVM的耐久性。α-In

2

Se

3

单晶FET的保留时间超过8000 s(图4h)。在±60 V的写入/擦除电压下也进行了耐久性测量。该器件表现出显著的循环稳定性,记录了超过8000次写/擦除循环(图4i)。在测试过程中,当V

GS

为0 V时,LRS处的电流保持比HRS处的电流大两个数量级。较长的保留时间和耐久性测试证明了可靠的NVM性能,可与α-In

2

Se

3

的最佳结果相媲美。以上所有测试表明,α-In

2

Se

3

具有相当高的晶体质量,可以成为高性能计算和存储器件的良好候选者。

图5. 1L-α-In

2

Se

3

/1L-MoS

2

异质结的制备和器件性能。(a)异质结器件的示意图。(b)α-In

2

Se

3

/MoS

2

器件在不同V

GS

扫描范围双扫描时的迟滞转移特性回路。(c)α-In

2

Se

3

/MoS

2

异质结、生长的α-In

2

Se

3

、β′-α-In

2

Se

3

异相结和α-In

2

Se

3

器件在不同V

GS

扫描范围的迟滞窗口。(d)α-In

2

Se

3

器件在10,000次写入/擦除循环后的耐就性,没有HRS和LRS退化。(e)栅极电压控制对异质结非易失性存储器(NVM)器件的保留性测量。(f)在Si/SiO

2

衬底上制备的In

2

Se

3

/MoS

2

背栅FET阵列的光学图像。(g)迟滞窗口和开/关比统计条形图。

此外,本文制作了由单层

α-In

2

Se

3

(~0.9 nm)和单层MoS

2

(~0.8 nm)组成的垂直异质结来探索Fe-FET的性能(图5a)。在该器件中,铁电单层

α-In

2

Se

3

作为栅极绝缘体的一部分,调节n型MoS

2

作为沟道的电子性质,因为单层

α-In

2

Se

3

具有~2.8 eV的大带隙。在2D极限形成异质结不仅有利于提高集成度,而且有利于实现低功耗的新兴器件。在不同的双向扫描电压下,转移特性回线表现出与纯

α-In

2

Se

3

FET相似的顺时针迟滞,这是由于在

In

2

Se

3

/MoS

2

界面处形成了一个陷阱层,调制了MoS

2

沟道中的载流子。当

α-In

2

Se

3

处于P-up(P-down)态时,电子(空穴)被俘获在界面中。

α-In

2

Se

3

/MoS

2

界面陷阱层中积累的电荷调节MoS

2

的开/关,产生顺时针迟滞。当扫描范围为±80 V,V

DS

为0.1 V时,迟滞窗口达到~100 V(图5b)。与生长的

α-In

2

Se

3

、β′-

α-In