艾司奥美拉唑镁微丸肠溶包衣工艺的风险评估与设计空间考察

Risk Assessment and Design Space Exploration of Coating Process for

Esomeprazole Magnesium Enteric-coated Pellets

卢耀茹,丁 宇,刘晓海,汪宇星,韩海岭*

(赢创特种化学(上海)有限公司,上海 201108)

摘要:

基于质量源于设计(QbD) 的理念,采用尤特奇® 丙烯酸树脂和流化床底喷包衣工艺制备艾司奥美拉唑镁肠溶微

丸。根据研发生产经验和科学知识进行风险评估,确定以微丸收率和药物释放度作为关键质量属性(CQAs),以进风风量、物料温度、喷液速度和雾化压力为关键工艺参数(CPPs),以均匀设计方法安排试验,获得关联CQAs 与CPPs 的2个二次响应面回归模型,回归方程相关系数平方和分别为0.999 7 和1.000 0,模型方差分析的P 值均小于0.05。在设定的95%置信区间,建立了应用尤特奇® 丙烯酸树脂实施肠溶微丸包衣工艺的上述4 个参数的设计空间。验证结果表明,在该设计空间内实施微丸包衣,可以保证产品的质量,降低产品质量风险,提高工艺过程的稳健性和灵活性。

关键词:

艾司奥美拉唑镁;尤特奇®丙烯酸树脂;肠溶微丸;包衣工艺;均匀设计;风险评估;设计空间

薄膜包衣是药品生产过程中重要单元操作之

一,与制剂产品的质量密切相关。流化床底喷技术广泛应用于小颗粒( 颗粒、微丸、粉末) 薄膜包衣,通常小颗粒在气流的作用下在设备中流化,包衣液雾化形成的雾滴随着溶剂迅速干燥而沉积在颗粒表面,形成衣膜[ 1]。底喷包衣工艺的关键是包衣液的利用效率以及维持喷液速度和溶剂挥发速度之间的动态平衡,掌握这一过程的关键工艺参数( critical process parameters,CPPs) 对于包衣生产的控制及保证薄膜包衣制剂的质量非常重要。

人用药品注册技术要求国际协调会( ICH) 于2008 年出台的ICH Q8 提出了“质量源于设计”( quality by design,QbD) 的理念[ 2]。FDA 认为QbD 是一个科学的、基于风险的、全面的、主动的药物研究开发方法,是对输入变量( 如物料属性)、生产工艺与产品性能之间关系的透彻理解。制剂研发者根据风险评估,应用各种试验设计( design of experiments,DoE) 方法研究处方或工艺重要参数对药品关键质量属性(critical quality attributes,CQAs) 的影响,研究提供质量保证的输入变量和工艺参数的多维联合和相互作用,最终确定处方或工艺参数的设计空间(design space,DS)。在该空间内生产者能够较好地控制和保证产品质量,而且,处方与工艺参数在设计空间内的变动,不认为是变更,不需要提交变更申请[3]。

目前,DS 理念已应用于药品生产过程中的片

剂包衣[4]、混合[5]、制粒[3,6—7]、植物提取[8]、冷冻干燥[ 9]、乳化等[10]。本试验以艾司奥美拉唑镁(esomeprazole magnesium,1) 为模型药物,将QbD的理念和建立DS 的方法应用于微丸的肠溶聚合物流化床底喷包衣过程,从工艺设计层面保证肠溶微丸的质量,采用均匀设计方法设计制备工艺的优化试验,建立基于QbD 理念的1 微丸肠溶包衣工艺设计空间并进行验证。

1 仪器与试药

2 方法与结果

2.1 试验设计(DoE)

2.1.1 风险评估(risk assessment,RA)

风险评估是药品质量风险管理中一个重要的以

科学为依据的过程,有助于确定哪些物料特性和工艺参数对产品的CQAs 有影响。通常风险评估在药品研发的早期进行,并且随着药品开发的深入以及更多信息的获取和知识的增加,该评估还需反复进行,这对于降低药品质量风险至可接受水平、确保患者所用药品的高质量、节约研发成本等起到了重要作用[2]。

CQAs 是在适当的限度、范围或分布之内的物

理、化学、生物或微生物性质或特征,用以确保所需的产品质量。固体口服制剂的CQAs 主要指影响产品纯度、规格、药物释放和稳定性的因素;对于原辅料和中间体来说,CQAs 还包括会影响药物制剂CQAs 的属性( 如粒度分布等)。从目标产品质量概况(quality target product profile,QTPP) 和( 或)已有的知识中可初步获得所研发药品的CQAs,从而指导产品和工艺研发。在选择处方和生产工艺时,随着对产品知识和工艺的不断了解,可调整这些初步确定的CQAs,在后继的评价过程中,可运用质量风险管理,再对CQAs 进行优先排序。通过反复质量风险管理过程,以及评价参数变化对药品质量影响程度的试验,可以最终确定相关的CQAs[2]。

对于肠溶制剂( 片剂或胶囊) 来说,CQAs 可

初步认为包含:含量、耐酸力、释放曲线和杂质。1 肠溶微丸是制备肠溶胶囊的中间体,根据微丸特性及这些特性与肠溶胶囊CQAs 的关联性,1 肠溶微丸的CQAs 可初步确定包含:粒度分布、工艺效率、微丸收率、药物含量、耐酸力、药物释放曲线、水分含量和杂质。微丸处方和制备工艺均会对CQAs 产生影响,本试验仅讨论制备工艺因素的影响。

1 肠溶微丸的制备操作单元包括空白丸芯载药、

隔离衣包覆和肠溶包衣,每个单元操作均对肠溶微丸质量属性产生影响。所以对每一单元操作均需进行风险评估,在初步确定的CQAs 基础上分别通过风险评估,制订出研究方案,进一步确定每一单元操作所得中间体的CQAs,评估各工艺参数变更对CQAs 的影响,获得设计空间。本试验仅对肠溶包衣这一单元操作过程中影响肠溶微丸质量属性的风险进行评估,以便开展后续试验设计。肠溶包衣单元操作对肠溶微丸CQAs 的影响风险评估如下。

①粒度分布。主要受包覆隔离衣的载药微丸粒

度分布影响,处方优化后肠溶衣膜厚度约为50 μm,最终粒度分布的变异较小,风险评估为低。

②工艺效率。喷雾干燥条件会导致工艺效率改

变,影响肠衣膜厚度和质量,风险评估为高。

③微丸收率。微丸磨损、喷雾干燥条件和微丸黏连会导致微丸收率变低,风险评估为高。

④药物含量。主要受载药工艺的影响,肠溶包

衣过程中微丸磨损和工艺效率对含量影响较小,风险评估为低。

⑤药物释放曲线。肠衣膜的厚度和质量直接影

响药物释放曲线,风险评估为高。

⑥耐酸力。肠衣膜的厚度和质量直接影响微丸

耐酸力,风险评估为高。

⑦水分含量。肠溶包衣对微丸水分含量有直接

影响,但微丸中的水分在包衣过程及干燥过程中可以得到控制,风险评估为低。

⑧杂质。杂质水平主要受处方因素和丸中残留

水分影响,包衣初期控制喷液速度和物料温度防止水分渗透入丸芯,肠溶包衣结束后,干燥过程中水分可以得到控制,风险评估为低。

综上所述,将风险评估中为高风险的微丸收率

(Y1)、药物释放曲线(Y2)、工艺效率(Y3) 和耐酸力(Y4) 评定为CQAs。对于肠溶包衣工艺来说,可能影响肠溶微丸

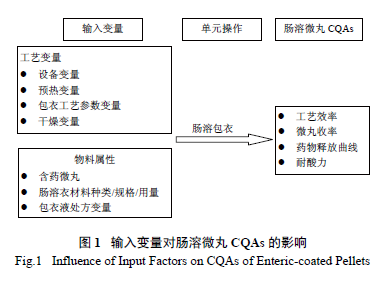

CQAs 的因素如图1 所示。

本试验考察底喷包衣工艺参数的设计空间,所

以在试验设计中,可将图1 中的输入物料属性、设备变量、预热变量和干燥变量固定不变,即这些因素对CQAs 的影响均评估为低风险。这些因素包括:①应用同一批经筛分包覆隔离衣的载药微丸、保持固定的肠溶包衣液配方比例及配方中应用同一批次的辅料并维持配制工艺不变;②根据预试验和经验,将设备变量( 工作室容积、导流筒直径和高度、空气分布板、喷嘴直径、喷嘴/ 空气帽相对位置和滤袋类型) 设置为最优状态并维持不变;③将微丸预热至设定的物料温度;④干燥过程中的进风风量、进风温度、雾化压力和干燥时间维持不变。

根据预试验和经验,将底喷包衣工艺参数变量对CQAs 的影响划分为:低、中、高风险3 类。

①进风风量。风量过大,易产生喷雾干燥现象,影响包衣增重和肠衣膜质量,同时微丸易被滤袋捕获;风量过小,影响流化态,易导致黏连发生,故风险评估为高。

②物料温度。受进风风量、进风温度和喷液速

度综合影响。温度过高,易产生喷雾干燥现象,影响工艺效率和肠衣膜质量;温度过低,易产生黏连现象,故风险评估为高。

③进风温度。需根据风量大小和喷液速度调节,

从而达到预定的物料温度。温度过高,易产生喷雾干燥现象;温度较低,易导致黏连发生。包衣过程中,须监控物料温度,故风险评估为中。根据经验,工艺考察过程中,进风温度设定为35 ~ 55 ℃。

④进风湿度。影响雾滴中溶剂的蒸发速度和成

膜质量,风险评估为中。根据预试验,工艺考察过程中,进风湿度控制在相对湿度(RH)(20±5)%。

⑤雾化压力。应根据喷液速度和料液黏度而定。

雾化压力过大,导致雾滴过小,易产生喷雾干燥现象,同时微丸易磨损;雾化压力过小,易产生黏连,故风险评估为高。

⑥喷液速度。喷液速度过快,易产生黏连;喷

液速度过慢,工艺时间太长且易产生喷雾干燥现象,故风险评估为高。

⑦抖袋间隔和时间。抖袋可防止微丸陷落在滤

袋中,风险评估为低。根据经验,抖袋间隔设定为15 s,抖袋持续时间设定为3 s。

在DoE 中,通常将风险评估中的中、低风险

变量在整个工艺考察过程中维持不变,而重点对高风险变量进行研究。因此,进风风量(A)、物料温度(B)、喷液速度(C) 和雾化压力(D) 这4 个高风险变量被定义为CPPs,需要通过DoE 筛选,确定这4 个CPPs 的设计空间。

2.1.2 试验设计

本研究采用DPS 数据处理系统V7.05 软件以

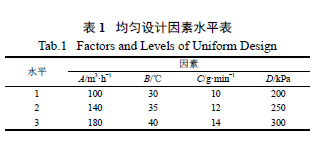

混合水平均匀设计安排9 次试验优化1 微丸肠溶包衣工艺的CPPs,因素水平见表1。

2.2 肠溶微丸的制备

采用流化床底喷工艺以羟丙甲纤维素(HPMC)

为黏合剂在空白丸芯上载药,并包覆以羟丙纤维素(HPC) 为膜材的隔离衣,控制设备变量和进风风量维持最佳流化工艺状态,调整进风温度和喷液速度以维持物料温度为35 ℃,制备1 微丸。上述工艺单元非本试验研究内容,在此不展开详述。

2.3 工艺效率和微丸收率测定

将上述制得的肠溶微丸筛分,记录30 和50 目

筛网上截留的微丸质量。其中30 目筛截留的为黏连微丸,30 和50 目筛之间的为合格微丸。计算每一批肠溶微丸的工艺效率(Y3) 和合格微丸收率(Y1),其中工艺效率直接影响肠溶衣实际包衣增重,从而影响药物释放,合格微丸收率可以用来评价不同水平的各工艺参数组合对工艺顺畅性的影响。

肠溶微丸理论质量= 含隔离衣的1 微丸质量+ 肠溶包衣液中固体质量

工艺效率=( 黏连微丸质量 + 合格微丸质量) / 肠溶

微丸理论质量×100%

合格微丸收率= 合格微丸质量/ 肠溶微丸理论质

量×100%

2.4 释放度和耐酸力测定

2.4.1 分析方法

参考中国药典2015 年版二部1 肠溶片中收录

的测定方法。色谱条件:色谱柱 Agilent Extend C18柱(4.6 mm×250 mm,5 μm);流动相 乙腈∶磷酸盐缓冲液(pH 7.3) ∶水(35 ∶ 50 ∶ 15);检测波长 302 nm;流速 1 ml/min;进样量 20 μl。

2.4.2 耐酸力测定

因1 在酸中迅速分解,故无法直接测定其在酸

中的释放量,因此需测定丸中未释放的药物含量,得到耐酸力。取本品,照中国药典2015 年版四部通则0931 第二法,以0.1 mol/L 盐酸300 ml 为介质,转速为100 r/min,2 h 后,过滤,收集微丸,测定微丸中残留药物量,计算耐酸力(Y4)。耐酸力= 微丸中残留药物量 / 微丸中药物量×100%

2.4.3 释放度测定

取本品,照中国药典2015 年版二部1 肠溶片项

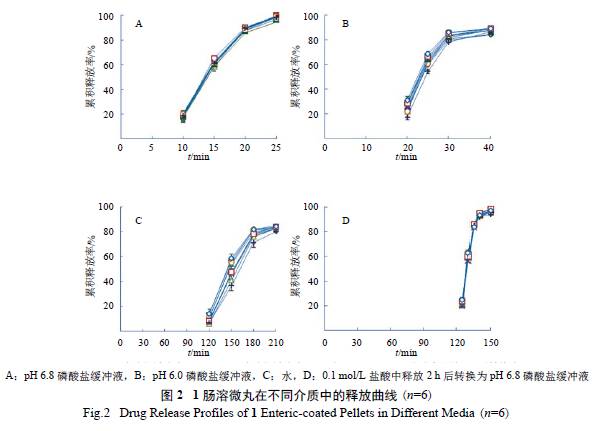

下规定,并参考《普通口服固体制剂溶出曲线测定与比较指导原则》( 草案),分别以水、0.05 mol/L磷酸盐缓冲液(pH 6.0)、0.05 mol/L 磷酸盐缓冲液(pH 6.8) 各1 L,及前2 h 为0.1 mol/L 盐酸300 ml之后转换为pH 6.8 磷酸盐缓冲液1 L 为释放介质,转速为100 r/min,按拟定的时间点取样,取样时间点见图2 所示,依法操作,HPLC 法测定释放量,并绘制释放曲线。

2.5 均匀设计试验结果

根据试验设计安排工艺操作,制备肠溶微丸。

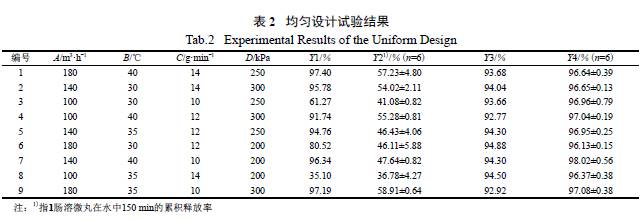

1 肠溶微丸在4 种释放介质中的释放曲线见图2。包衣过程CPPs 对1 肠溶微丸CQAs 的影响见表2。Eudragit® L 30 D-55 中含有羧基官能团,当pH ≥ 5.5 时,聚合物成盐溶解,pH 值越高,溶解速率越快,药物释放速率越快;而肠衣膜在水中不溶解,药物溶解后通过肠衣膜扩散释放药物,肠衣膜的致密程度直接影响药物的溶解和扩散速度,肠衣膜越致密,药物的溶解扩散速度越慢。由图2 可知,9 批试验样品在水中相比其他3 种溶出介质释放速率批间差异最大,可认为4 个CPPs 在工艺考察水平范围内变更对药物在水中释放速率影响最大,而水中释药以150 min 时批间差异最大,差异最大化有利于评估工艺参数变更对产品释放特性的影响,故将风险评估中最初确认的CQAs 项中的药物释放曲线(Y2) 调整为水中150 min 时的累积释放率。

由表2 结果可知,9 批样品工艺效率(Y3) 的

范围为92.77%~ 94.88%,耐酸力(Y4) 的范围为96.13%~ 98.02%,均大于可接受标准90%,因此均为可接受的试验结果,由此可认为4 个CPPs 在工艺考察水平范围内对Y3 和Y4 的影响较小,故将风险评估中的CQAs 调整为微丸收率(Y1) 和水中150 min 时的累积释放率(Y2)。

2.6 模型的建立及评价

2.6.1 模型的建立

为明确认识CPPs 及其变化范围对CQAs 的影

响,利用Design Expert 9.0.6 软件进行数据处理,采用二次响应面回归模型对2 个CQAs(Y1 和Y2)及相应的CPPs(A、B、C 和D) 分别进行拟合,所得Y1 和Y2 的回归方程如下。

Y1=95.63+14.50A+7.99B- 4.42C+12.12D- 8.93AB+

11.06AC-18.42A2

Y2=46.43+4.85A+3.16B+0.067C+6.28D+2.85AC-

4.40BC+4.27A2

上述两方程的相关系数平方和分别为0.999 7

和1.000 0, 表明这2 个方程可以用来预测4 个CPPs 考察范围内不同水平组合所对应的Y1 和Y2。由方程中因子的回归系数可知,对于Y1 来说,4 个CPPs 影响程度排序为A>D>B>C,且A、B、D 对Y1 的影响为正效应,C 为负效应;对于Y2 来说,4个CPPs 影响程度排序为D>A>B>C,且均为正效应。

2.6.2 方差分析

方差分析结果表明,Y1 模型的P 值为0.035 4

(<0.05,显著),Y2 模型的P 值为0.000 4(<0.01,极显著),表明所建模型可靠,各因素与响应值之间的关系可以用此模型函数化。对于Y1 来说,进风风量A、物料温度B 和雾化压力D 的P 值均小于0.05,喷液速度C 的P 值大于0.05,表明A、B、D 对微丸收率Y1 具有显著影响,而C 对Y1 影响不显著;同时AB、AC 的P 值均小于0.05,表明AB、