药品研发的目的在于设计一个高质量的产品,以及能持续生产出符合其预期质量水平的产品的生产工艺。药品研发过程中获得的信息是质量风险管理的基础。

口服固体制剂的生产过程可以说是由一系列的工艺步骤组合而成,如混合、粉碎、制粒、干燥、压片、包衣等,每个工艺步骤之间相互独立,同时具有自身独有的工艺特点和参数。工艺输入或输出后物料所具有的物理、化学、生物或微生物性质或特性,统称为“属性”。原料药与辅料的质量和数量称为原料属性;工艺过程中物质属性称为中间质量属性;能对最终产品的质量产生影响的属性(如含量、溶出)称为产品质量属性。工艺输入不仅是物料属性的输入,还有工艺参数的输入:工艺参数不仅包括操作单元条件(如时间、温度、压力、pH、速度),还包括批量大小、设备类型、生产环境(如相对湿度、温度)等。

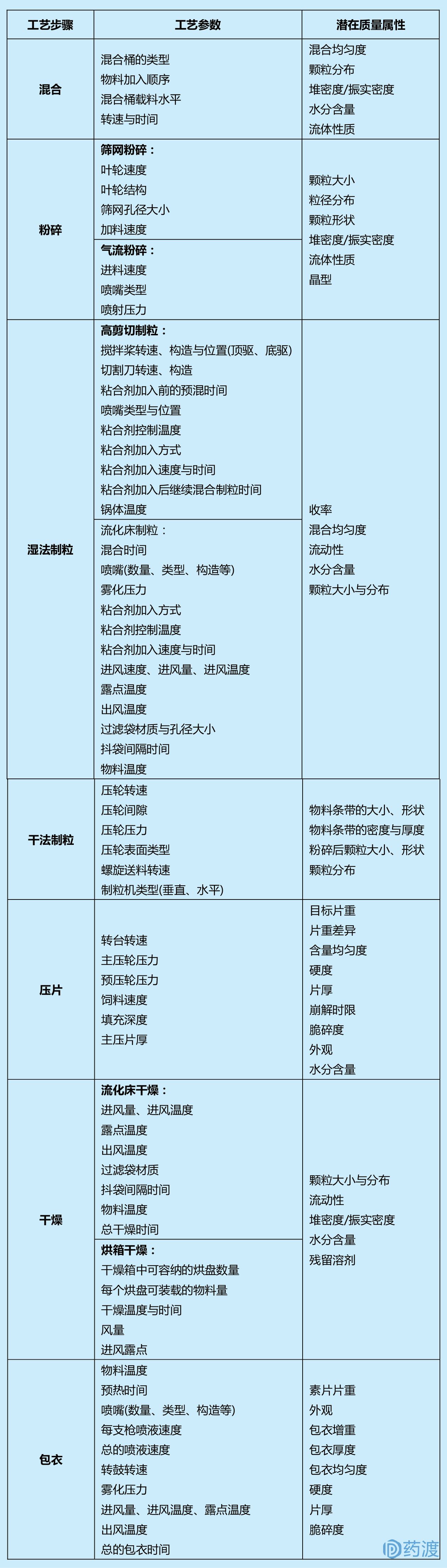

产品的工艺过程研究主要从原料属性和过程参数出发,确定每个生产工序中的关键质量属性与工艺参数间的关系。为了确保能最终得到合格的制剂产品,部分或所有的中间质量属性需要被直接或间接控制在一定范围内。而在常规操作范围内,部分工艺参数的改变能对质量属性产生直接或重大影响,这些参数统称为关键工艺参数CPPs (Critical Process Parameters)。下表是对口服固体制剂中常见工艺参数与质量属性的整理:

注:上表内容不含所有参数及质量属性,所列出的内容应根据具体品种而具体分析。

需要注意的是,除了对工艺参数、质量属性有很好的认识外,设备的维护、操作培训、SOP的建立也是非常重要的,这几点似乎在国内没有引起足够重视;同时,好的设备和配套的系统支持也能直接或间接对产品质量产生影响。不能把产品质量的好坏完全归结于研发人员身上。

工艺稳健性(Process Robustness)是指工艺承受物料的波动及工艺与设备改变,但不造成负面影响的能力。在工艺稳健性的研究过程中,会通过适当的工艺参数变动试验来评估其对产品质量(或性能)的影响,从而确定关键工艺参数,并且确定这些关键工艺参数的可接受限度值。虽然我们目前大部分是使用实验室规模或中试批次规模进行工艺参数的考察,但最好是使用商业化的生产规模的工艺来识别关键工艺参数,以防止潜在的放大风险;但也并非所有参数均需要在商业化阶段才能考察,与批量大小无关的工艺参数可在商业化批次前期就可考察,但最终仍需在商业化批次上进行验证。

总而言之,关键工艺参数与中间质量属性之间的联系应能得到很好的认识,有时起始原料属性的不足可通过关键工艺参数来弥补。

声明:

本文由药渡头条投稿作者撰写,观点仅代表作者本人,不代表药渡头条立场,欢迎交流补充。联系方式:010-82826195 转6025

如需转载,请务必注明文章作者和来源

投稿详情请点击“11-12月 | 王牌写手获奖名单”