3D打印利用“拓扑优化”让制造过程简化为了一层一层的堆积,零件的形状基本上可以随意设计,这让生产中的众包模式成为了可能。而且,只要打印出来的零件在精度和强度上没问题,3D打印实际应用起来并不是问题。

出品| 网易新闻

作者| 陈俊宇,清华大学机械工程系博士研究生

在《了不起的中国制造》栏目前面的内容中,我们曾经介绍过3D打印房子的技术(详情戳:《用3D打印房子已经不是事儿,但你敢住吗?》),3D打印,学术一点叫增材制造,是20世纪80年代中期发展起来的一种技术。

不知道大家有没有这样的疑问:为什么80年代出现的技术现在才被广泛应用?这不是因为别的,只是3D打印的一大批专利在最近纷纷到期,相继就有一大批成熟又便宜的技术出现在工程应用中。2011年是3D打印的一个关键年,而近些年其又有了很多新发展。

1

制造中的3D打印:解放设计的利器

传统的制造模式分两大类,一类是用刀具、机床去加工铁块、铁棒等毛坯,把多余的材料从原有的毛坯上切下来的减材制造;另一类是靠铸造、锻压等方法直接把材料造成要求的形状的等材制造。

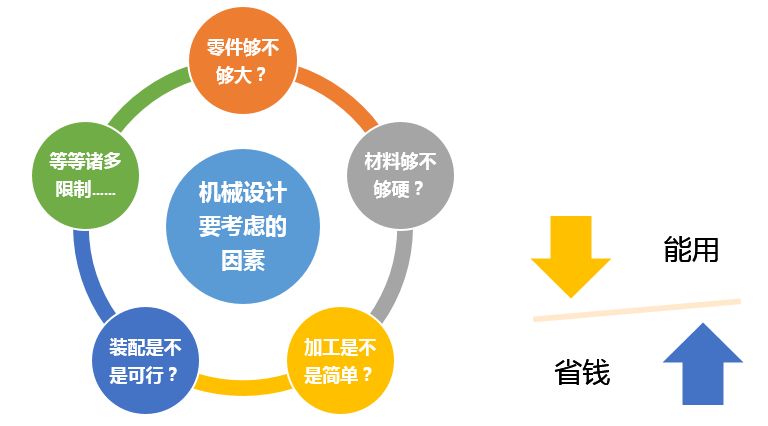

在进行机械设计时,设计师需要考量的因素有很多:零件够不够大、材料够不够硬,能不能hold住外力别断?为了加工起来没那么麻烦,那么零件的样子是不是简单?怎么能够跟别的零件装配到一起?等等。

在一些特殊的应用场景例如航空领域,一克质量一克黄金,轻量化是十分重要的设计原则;

归根结底,实际上就是能用和省钱。

但是因为有这些限制条件,零件的形状就不能随意设计,这就造成在一个零件中,有的地方受很大力、有的地方根本不怎么受力,这部分不受力的区域的材料实际上就是多余的。

而3D打印技术的突破性就在于它从成形原理上是完全不同于以往的制造模式,而且在可以预见的未来也不会再有这类型的新的革新式发展。

3d打印的核心就是离散堆积原理,简单来说就是:依据计算机上构成的工件三维设计模型,对其进行分层切片,得到各层截面的二维轮廓信息,增材制造机的成形头按照这些轮廓信息在控制系统的控制下,选择性地固化或切割一层层的成形材料,形成各个截面轮廓。并逐步顺序叠加成三维工件。

3D打印的出现让制造过程简化为了一层一层的堆积,这样一方面让设计师不再考虑零件在制造过程中需要如何打孔、如何车削、如何在加工复杂结构时避免刀具跟零件的干涉等问题,结构再复杂也并不会对制造成本造成太大的影响;另一方面,可以解放设计师,既然零件的形状基本上可以随意设计,那么原来那些没用的部分也可以直接去掉了。

实现这一思想的方法叫“拓扑优化”。

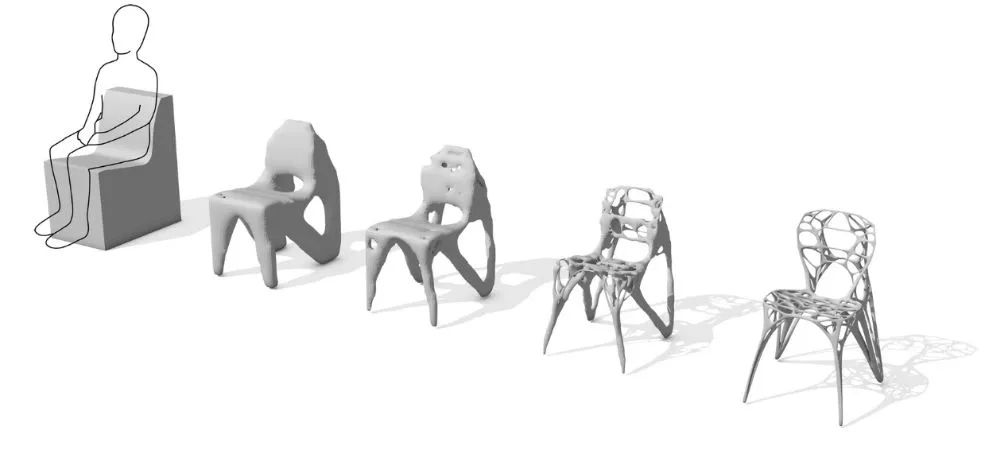

图:零件的拓扑优化过程

如上图所示,原始的零件为了加工的方便实际上是比较规整的,但是其中大量的材料并没有怎么受力,通过计算和迭代优化,可以将零件的结构优化为新的样子,新零件的各个部分的受力情况较之前更为均匀,没有了应力集中分布于小范围内的情况,这样可以把不必要的材料去掉、更充分地利用材料的载荷能力,实现零件的轻量化。

图:椅子的拓扑优化案例

拓扑优化的实质就是把零件中不受力的材料去掉,由于其优化结果的形状十分复杂,其制造一定是依赖于3D打印的。

2

生产中的3D打印:众包一下

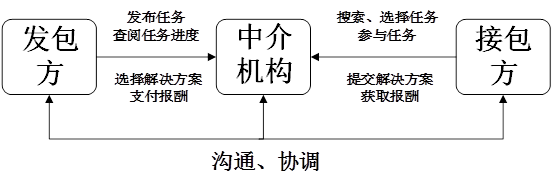

众包是指组织(企事业单位、机构)乃至个人把过去由员工执行的工作任务,以自由自愿的形式分包给非特定的社会大众群体以解决或承担的做法。众包的参与主体一般包括发包方(企业/个人)、接包方(用户)以及中介机构(众包平台)。

图:众包模式

美国的一家创意产品电商就实现了基于大量社会3D打印机的制造网络,用户可以在网络上提交自己的产品创意,也可以对网站上其他人的创意进行投票、提意见或改进等。利用众包的方式,让社区、大众参与产品开发的整个过程,包括提交创意、评估、虚拟设计、预售、生产、销售等多个流程。同时大批3D打印机形成制造网络,从创意提交、虚拟设计到实物制造,构成了完整的众包网络。

3D打印机具有广泛的制造适应性,可以加工任意形状的产品,这就为众包模式提供了一种统一的制造手段,可以说3D打印的意义不只是一种新的制造手段,还激发了一种新的生产模式。

3

3D打印出来的东西能用吗?

3D打印的零件能不能用,关键要解决精度和强度两大关键问题。

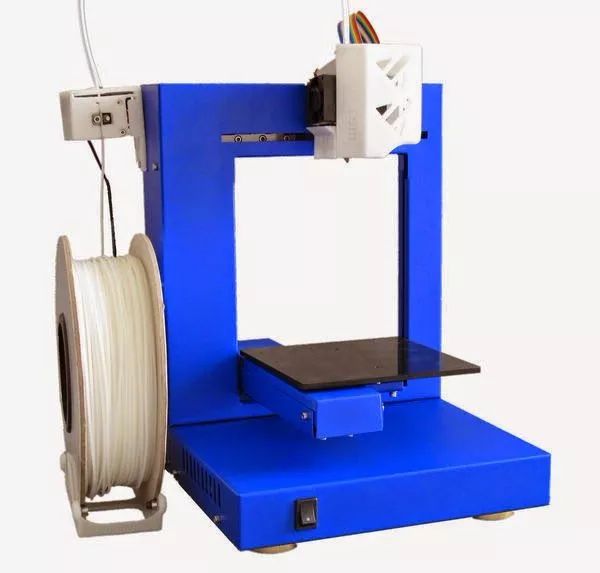

我们目前市场上看到的很多入门级的3D打印机是这个样子的:

这实际上只是熔融沉积(FDM)型的3D打印设备,其必备的就是三坐标的伺服系统来实现空间内的平动,这个伺服系统的控制精度越高,打印出来的零件精度越好;挤出头用于将ABS、PLA等塑料挤出成形,这个挤出头有多大也在一定程度上限制了零件的精度。

这样的开放式结构很容易造成材料在堆积成型的时候受热不均,发生塑料的翘曲等问题,这样零件的精度就无法保证了——温度的控制是在熔融沉积3D打印中保证零件精度的重要因素,专业一点的3D打印机都有用于防风和保温的外罩。

而如果只能使用塑料作为材料,那这种技术的应用前景也是十分局限的,塑料的强度是无法满足工业中对经常要发生相对运动的结构件的强度的要求的,要解决强度问题,归根结底是材料问题。

经过二十多年的发展,科学家根据不同成形材料已经开发出数十种成形方法,目前比较成熟、应用比较普遍的增材制造技术有以下几种:

①光敏材料选择性光固化(SLA)增材制造;②粉末材料选择性激光烧结(SLS)增材制造;③丝状材料融化沉积成形(FDM)增材制造;④薄型材料分层切割(LOM)增材制造。

图:粉末材料选择性激光烧结技术(SLS)

图:最常见的熔融材料沉积成形(FDM)

其中激光烧结技术广泛应用于金属材料的3D打印上,造出来的金属零件相较于常见的塑料3D打印零件有更好的强度,国内一些研究机构将激光成型技术用在C919大飞机结构件的快速成型上,使中国成为迄今世界上唯一掌握大型整体钛合金关键构件激光成型技术并成功实现装机工程应用的国家。

图:国产3D打印的C919钛合金翼梁

4

科幻感十足的3D打印新方法

在2015年的科学杂志上报道了一种快速3D打印技术CLIP(持续性液态界面生产技术),它是利用光固化树脂,氧气作为抑制剂,三维立体物体在液体中成型,试验中这个迷你艾菲尔铁塔只用了6分钟就完成了打印,而一般这个尺寸的FDM(丝状材料融化沉积成形)打印至少需要几个小时。

图:CLIP技术6分钟内打印完毕迷你埃菲尔