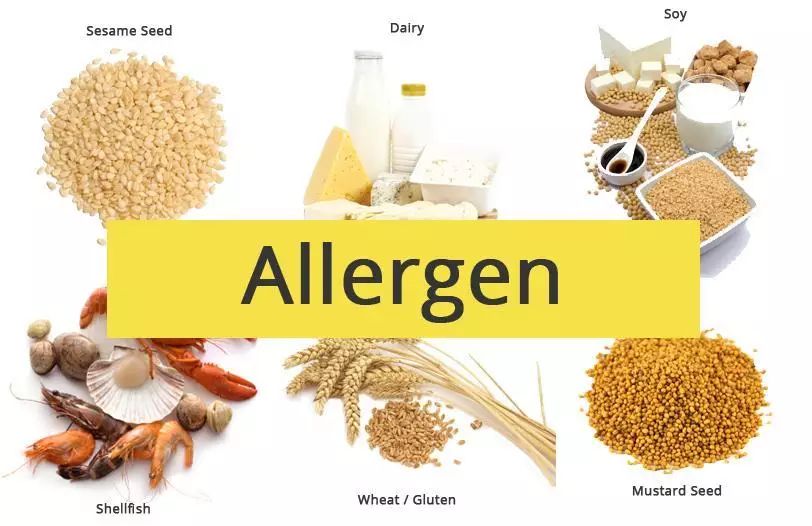

过敏原交叉污染是指原辅料或产品与另外一种原辅料或产品之间的污染。由于非常微量的过敏原都会引起严重的食物过敏,过敏原交叉污染成了引起食源性疾病发生的重要因素之一。

最早的关于生产中过敏原管理的文件可以追溯到1994年欧盟健康与消费者总司发布的《含过敏原食品的生产和控制的特殊要求》,该要求指出了引起过敏性疾病的物质包括哪些种类,食物过敏原为其中一种。其次,该要求指出了生产中的过敏原控制应包括原料控制、生产过程控制、生产后产品和标签控制等,并指出应如何控制。

在之后的时间里,大量国家也相继出台本国的过敏原交叉污染控制指南,今天我们就给大家介绍澳大利亚及英国的部分内容。

澳大利亚生产指南以HACCP为基础,HACCP作为一个完整的预防性食品安全质量控制体系,如同金字塔的结构一样,顶端是HACCP计划的执行文件,基础是GMP和SSOP。

员工的培训是避免引起过敏原交叉污染关键控制点。

原料中出现交叉污染的过敏原可能来自原料供应商或者企业本身。因此二者都需有良好的操作规范。供应商应该提供每种原料中的过敏原信息,包括过敏原原料、过敏原配料、交叉污染引入的过敏原。

工厂的选址应该尽可能选择在远离某种特定过敏原的地方,厂房的设计应该考虑含过敏原产品与其他产品之间的隔离。

存储、运输和流通含过敏原原料或产品与其他产品或原料时要注意隔离。

在存储及其交接过程中可采用彩色条码或者电子标签等注明原料或者产品中的过敏原。

存储空间应该适合于原料或者产品的存放,避免包装破损。

生产工具、生产设备应该是专用的并有专用标示,如果是公用的则应该在使用后彻底清洁。

含过敏原产品与其他产品的生产区域、生产线、员工、通风系统都应该相互隔离。

具体的清洗程序应该安排在生产线和原料泄漏事件之后。

含有过敏原的返工产品或剩余产品只能重新加入同类产品中,返工产品时要加贴适当标签,做好记录、监控,返工之后应该紧接着清洗设备和生产线,并进行必要检测。

新购买或者新安装的设备和生产线应选优先考虑易清洗性,设备之间应避免重叠,设备之间应留有足够空间以防止形成清洁的死角,不同设备之间应隔离开来。

配方的维持或者改变都应在成分表中准确反映,使用风险评估工具定期对生产系统进行检验。

指南中推荐的过敏原标识方式有3种,其中第3种是关于预警性声明的:

(1)成分表中在过敏原及其衍生物的后面用括号括起来,并用粗体标识过敏原的通用名称;

(2)在成分表后

用一个总结声明来标识产品中含有的过敏原;

(3)使用预警性声明,即“可能含有…”。

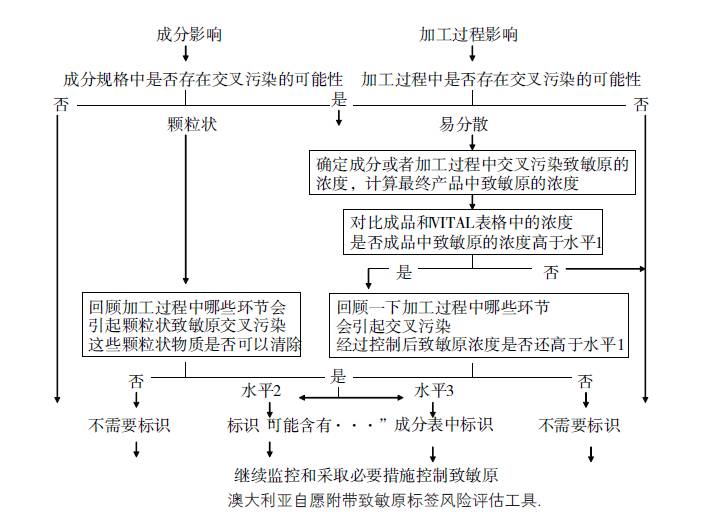

指南设置了3个过敏原浓度水平,不同的浓度水平下管理和标识方式不一样。

水平1:绿色区域——当鸡蛋、花生、坚果、贝类/软体动物和芝麻浓度低于2 mg/kg,牛奶浓度低于5 mg/kg,鱼类浓度低于20 mg/kg时,产品中不需要过敏原标识。

水平2:黄色区域——产品中过敏原浓度低于20 mg/kg,并通过VITAL工具风险评估的产品中的过敏原,应该使用警示性声明。

水平3:红色区域——存在显著水平的零星存在的过敏原,过敏原浓度超过50 mg/kg,这时需要在成分表中列出。

英国《过敏原管理与消费者信息指南》的副标题是最好的管理食物过敏原(尤其是交叉污染引起的)和使用恰当的推荐性标识“如可能含有”的实践指南。

指南中采用了“过敏原推荐性标识决定树”评估食品生产中潜在的交叉污染因素,指出引起过敏原交叉污染的潜在因素有12种:原料供应链、存储、运输、人、配方设计或改进、共用设备、加工助剂、清洁、人、返工、空气传播、包装等。

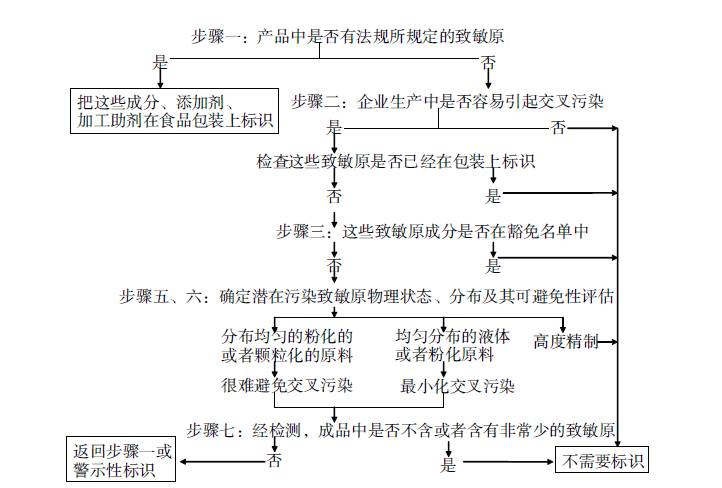

指南中的风险管理部分提出了较详细的措施来管理以上潜在交叉污染因素,并总结性地提出了 “过敏原管理决策步骤”,指出颗粒状及粉状的过敏原一般难以完全控制,如花生、坚果、芝麻等。企业过敏原的风险交流包括“推荐性标识”和“无过敏原食品”交流。下图为过敏原管理的决定步骤。

过敏原管理系统应该被监控或者回顾来提供正确运行的保证。最有效的方法就是对生产操作进行例行查核,包括审核和运行系统的“健康检查”。“健康检查”应该遵循GMP最低要求,包括:

(1)回顾和严重危害分析和危害管理系统;

(2)产品和成分详细说明书;

(3)操作程序;

(4)清洁程序;

(5)训练记录-技能证明;

(6)顾客投诉分析。

延伸阅读:

▶过敏原的识别及标识

▶过敏原的交叉污染,被你忽视了吗?

▶食品过敏原标准汇总

▶过敏原那些事

声明:

本文内容来源于网络,由食品580整理,转载请标明来源。如有疏漏,欢迎留言指正。

联系电话:0591-28089556

投稿邮箱:[email protected]

我们专注食品质量安全管理领域,为行业提供食品危害预防性控制应用系统服务,专注食品安全绩效提升及危机应对处理定制培训!欢迎访问www.food580.com,亦可发消息给我们详细了解!(友情提示,后台输入关键词:添加剂、生产卫生、虫鼠害、设备、标签、法标汇总、监控重点等可以查看对应信息哦!)