一、前言

工程机械是装备工业的重要组成部分。

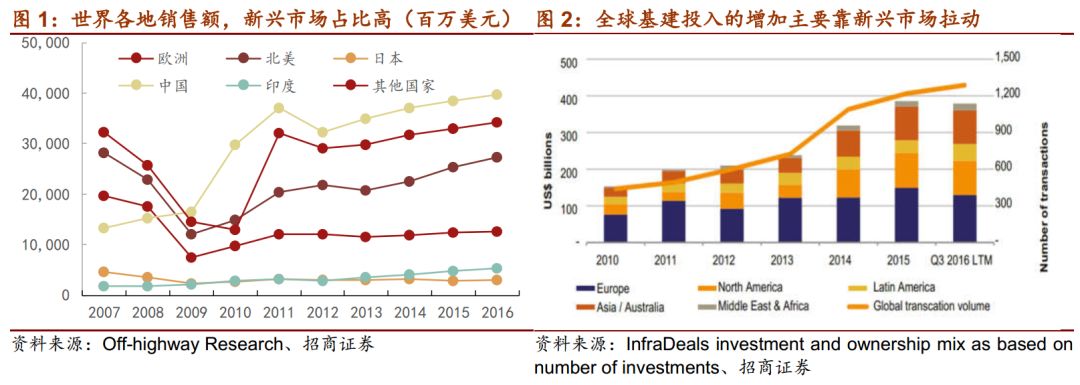

广泛用于土石方施工工程、流动式起重装卸作业和各种建筑工程,包括推土机、装载机、挖掘机等。20世纪90年代,日美欧三地市场对工程机械的需求基本上占到了世界总需求的80%。在日本泡沫经济达到顶峰的1990年前后,仅日本就占了世界工程机械需求的40%,而当时日本的人口仅占世界的2%。但由于在这一时期开工建设了大量的房屋、水库以及公路等基础设施,建设中所使用的工程机械数量竟然达到了高于其人口比例20倍的程度。

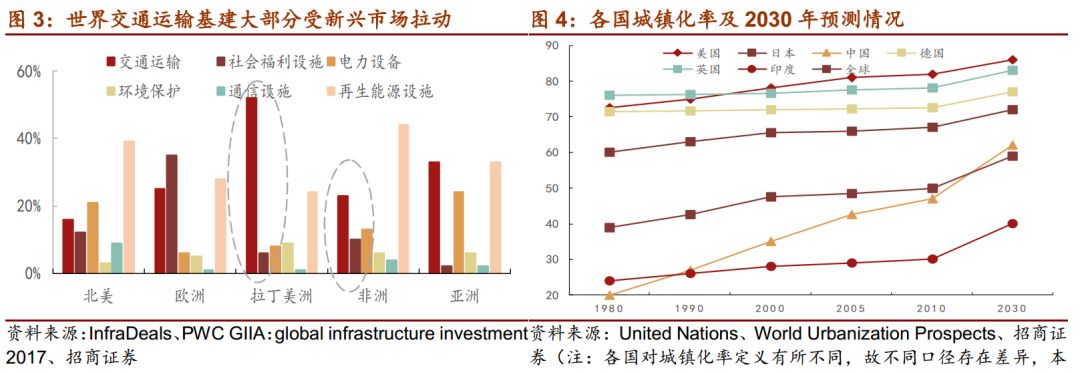

20世纪90年代日美欧对工程需求如此之高的原因在于当时日美欧的城镇化率迅速提升。

伴随城镇化率的提升,基建和房产旺盛,因而催生对工程机械的需求,到1990年日本城镇化率已经达到63%,而美、英、德均超过70%。

2000年后新兴国家对工程机械的需求正在迅速增长。

1991年,主要需求集中在北美,欧洲和日本。那时我国对工程机械的需求微不足道。但我国需求从2000年开始急剧上升,相反日本和北美的需求呈下降趋势。尽管欧洲的需求正在增长,但与我国和其他新兴市场的快速增长相比,增长速度非常缓慢。

2008年后,无论是从生产方面还是销售方面,我国都已经超过了美国成为世界上最大的工程机械大国。

印度和拉美市场也不容小觑,根据WUP预测2030年我国城镇化率有望超过60%,而印度也有望超过40%,工程机械市场空间巨大。

卡特彼勒和小松之所以成为世界工程机械巨头,与美日工程机械全球化战略相关,中国目前提出的一带一路倡议是否也为中国工程机械企业带来机遇呢?本文对卡特彼勒和小松百年发展历史进行研究,希望对中国本土工程机械公司的发展有启示,对龙头上市公司的估值也有所借鉴。

本文的全文架构如下:

1、产品线:

从产品角度对卡特彼勒和小松的发展历程分析,兼顾分析美国和日本工程机械行业的发展,可以发现美日“明星产品”的演变,以及卡特彼勒和小松的产品都从价值链上由低到高演变;

2、海外布局:

卡特彼勒从成立起便具有国际化基因,而小松则是先借助日本外资管制在本土击败卡特彼勒,随后再借助日元疲弱进军海外;

3、面对危机的措施:

卡特彼勒采用“保经销商”策略,而小松采用“保供应商”策略,均是为了行业向好时能迅速抢占市场;

4、经销商制度:

卡特彼勒采取“世袭制”长期合作关系,而小松采取经销商“本土化”策略;

5、龙头估值溢价:

从历史市盈率分析,纵向来看公司处于成长期时PE中枢不断上移;横向来看行业向好时龙头相比行业有较高的估值溢价。

二、国际工程机械龙头企业如何对抗周期

2.1 工程机械行业朱格拉周期的存在

朱格拉周期(Juglar cycle),又称投资周期。

朱格拉认为,机器设备由于磨损、技术进步等因素过几年就需要更新,从而产生了有规律的周期性变化。当整个经济处于设备更替的高峰期时,就会产生较多的固定资产投资,从而拉动经济步入繁荣;当设备投资基本完成,投资又会陷入低谷,从而经济周期又会陷入低迷。设备的更替周而复始,导致资本开支出现周期性的变化,最终产生了朱格拉经济周期。由于朱格拉周期由设备更替和资本投资驱动,因此在观察现实中的经济周期时,也采用设备投资增速、设备投资占GDP 比重或者资本开支增加的情况来观察。

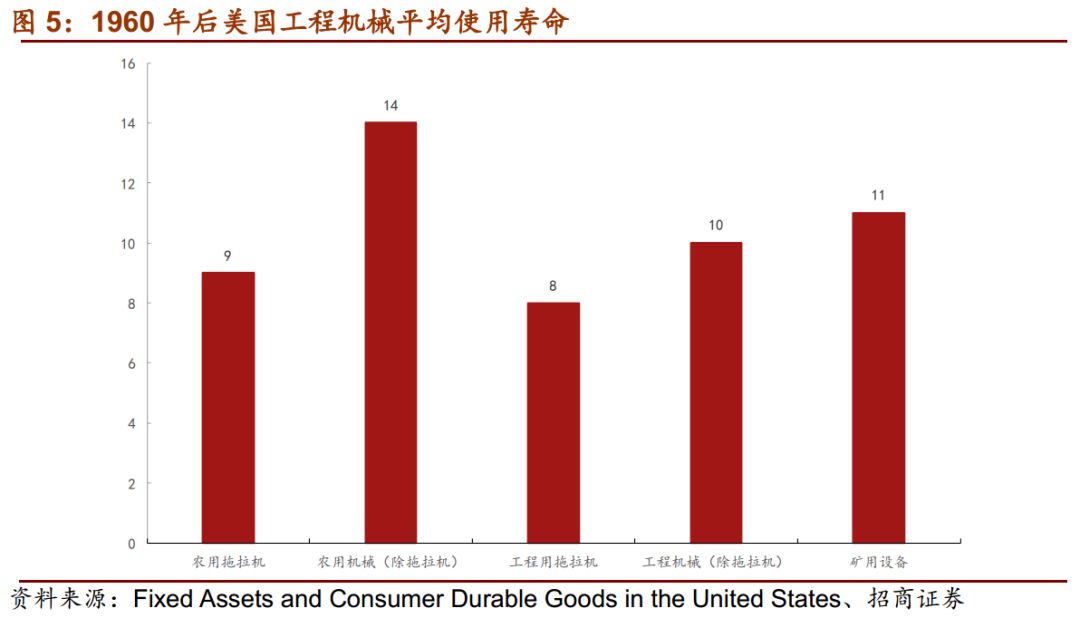

根据西方发达国家的经验数据,朱格拉周期一般在

8-10

年。

美国经济分析局(

BEA

)曾经对

1960

年以后的机械设备寿命做了大量统计,最终确定工程机械除拖拉机外平均寿命在

10

年左右,拖拉机使用寿命在

8

年左右,由微观上工程机械寿命决定了宏观上朱格拉周期一般在

8-10

年之间。

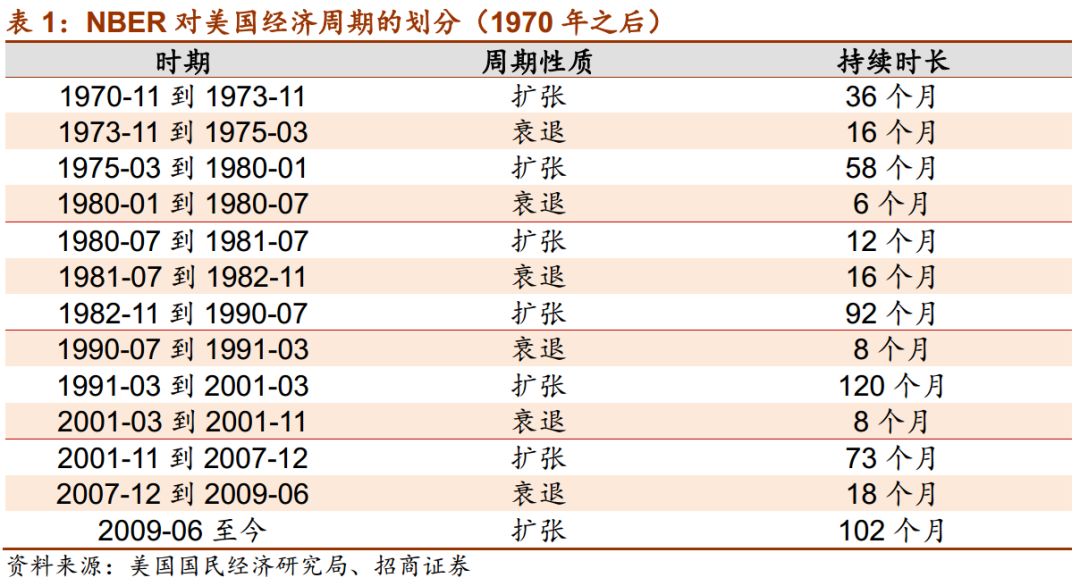

NBER对美国经济周期划分,至今经历66次周期。

美国国民经济研究局(NBER)是私人的、非盈利、中立的经济预测组织,其成员来自政府、商业、学术等广泛的领域,其中有1300多名在北美大学任教的经济学和商学院教授,有24 名研究员获得诺贝尔经济学奖。NBER对于美国经济周期的划分被认为是最权威的,其对于经济周期拐点的判定也是经济研究和投资决策的重要依据。NBER对于美国经济周期的划分始于1854年,至今共经历了66次周期。下表主要列举了1970年以来的经济周期。

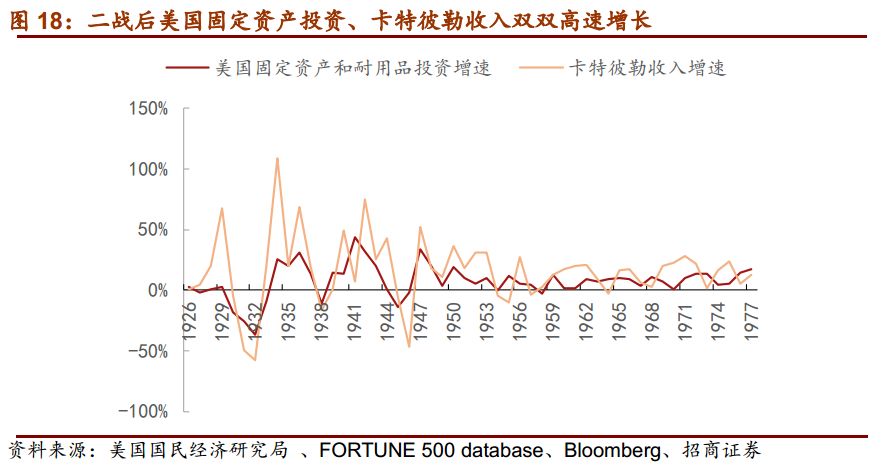

根据NBER的经济周期划分,1970年至1982年经历了4个周期,时间均较短,与朱格拉周期不匹配。从1982年以来美国经历了四轮经济周期:1982年至1991年、1991年至2001年、2001年至2009年、2009年至今,经历时长分别为8.3年、10.6年、7.6年、9.9年,从固定资产投资和以及工程机械行业销售额增速来看,基本符合朱格拉周期的判断。同时工程机械行业作为资本品与下游行业资本开支相关,其波动比GDP、固定资产投资更加剧烈,周期性也更加明显。

2.2 通过产品多元化和海外扩张抵御周期性风险

历史上有很多明星企业,但能够传承百年的企业寥寥无几。

工程机械行业是周期性行业,很多企业还没有迎来行业复苏,就在行业的寒潮中消亡,卡特彼勒传承百年而不灭、小松夹缝中生存最终成为第二龙头的重要原因,就是两者产品多元化以及完善的海外布局。

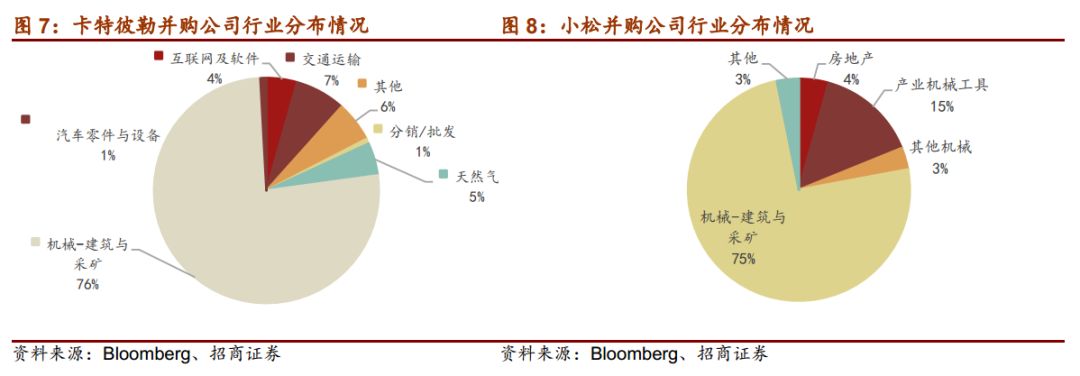

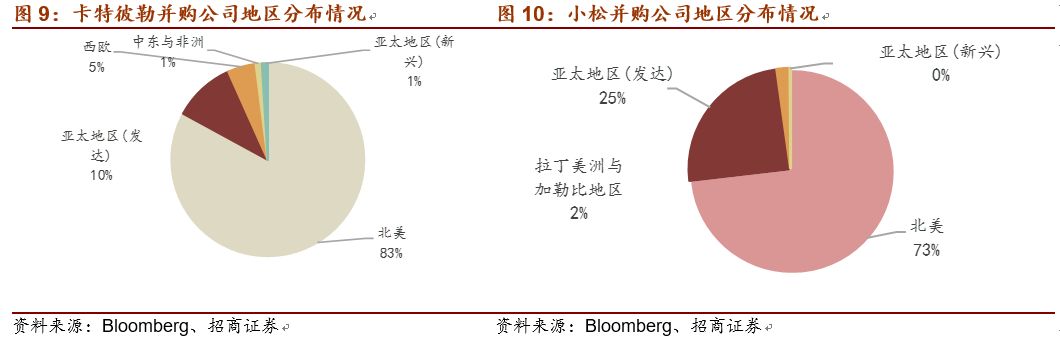

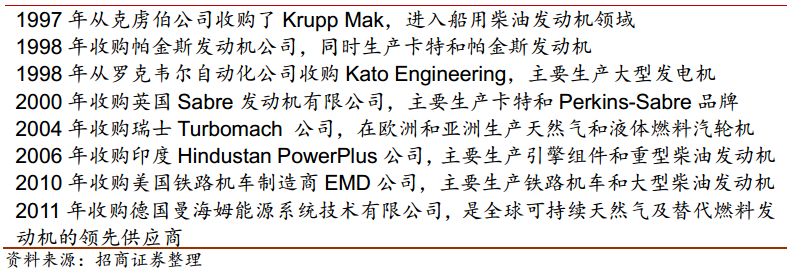

卡特彼勒和小松都是非常擅长并购的企业,并购一方面为了提升技术、提高产品竞争力或拓宽产品线,另一方面为了扩张产能及国际化布局。

最近12年内,卡特彼勒参与并购的金额达到172.5亿美元,小松参与并购的金额约为卡特彼勒三分之一(50亿美元)。两者收购的公司均超过75%属于工程机械和矿用设备机械公司,不同之处在于,卡特彼勒并购金额83%都在开拓本土市场,而小松仅有不到25%用于本土收购,而73%用于开拓北美市场。

以卡特彼勒为例,正是由于其不断产品多元化及海外扩张,近百年以来其周期波动幅度趋于平缓,抵御周期性风险效果明显。

三、行业龙头卡特彼勒:强者恒强

3.1卡特彼勒:工程机械、矿用设备及发动机三足鼎立

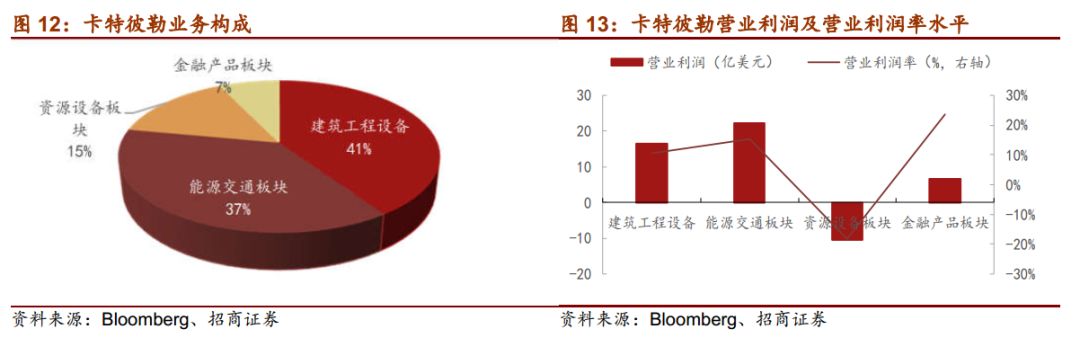

卡特彼勒前身是霍尔特和贝斯特,于1925年合并成立,是世界上最大的集工程机械、矿用设备的生产商,也是全球柴油机、天然气发动机、工业用燃气轮机以及柴电混合发动机组的主要供应商。目前公司产品呈三足鼎立态势:工程机械、矿用设备以及发动机业务分别占公司销售收入的41%、15%和37%。

2016

年工程机械领域中,卡特彼勒销售额超过

200

亿美元,市场占有率

16.5%

,而小松销售额

140

亿美元,市场占有率

10.9%

,分列第一、第二名。第三名日立建机的销售额仅为

60

亿美元,市占率仅为

5.1%

,两大龙头远远将其他竞争对手甩开。

美国机构

ICA

研究过选取了美国历史上表现优异的大盘股,模拟

1967-2017

年的回报率,得到大盘股组合的实际年化回报率为

9.7%

,而卡特彼勒

50

年的资本回报率接近

11%

(不计分红),是美国历史上最优秀的股票之一,也是当之无愧的价值股。

虽然卡特彼勒是一家周期性企业,公司业绩有时会出现激增或暴跌,但是长期来看公司通过多元化减少周期波动。

卡特彼勒之所以伟大,不在于行业景气时,而在于其多次穿越行业低谷,逆势成长。但这终究不是长久之计,前文已经提到:推动卡特彼勒收入和利润来源的多元化以对冲周期性风险,是卡特彼勒发展过程中永恒的旋律。多元化主要通过两种方式:

(1)产品多元化:

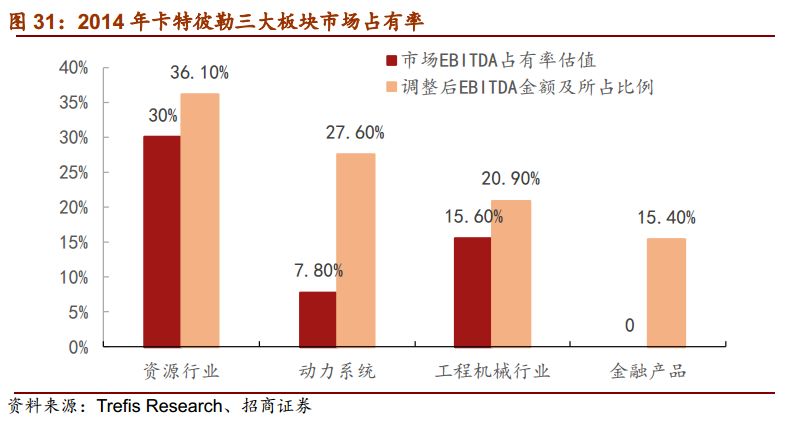

卡特彼勒收入和利润主要来自于工程机械市场,但工程机械所占比例越来越低。2006年美国投资研究机构Trefits调查并拆解卡特彼勒业务,发现超过60%的利润来自于工程机械的销售和相关业务(卡特彼勒提供的数据要低得多),而2012年Trefits再次调查和拆解卡特彼勒业务,发现工程机械的盈利仅占税前利润的20.9%,而在此时期,卡特彼勒矿用设备领域比其在工程机械领域更具统治力,市占率比后者高约15%;

(2)市场多元化(国际化布局):

如果不适时在境外开展销售业务,就很难达到所需的经济规模。卡特彼勒抵御本国周期性波动的影响能力就不强,国际化是必然趋势。除了抵御本国周期波动影响,全球化布局也可以有效降低生产成本,维持产品价格竞争力。

产品是工程机械企业生存能力和发展潜力的决定性因素。

根据卡特彼勒主要产品不同进行划分,经历三个发展阶段:农业机械阶段—工程机械和发动机并举阶段—工程机械、发动机和矿用设备三足鼎立阶段。每一阶段以及阶段内细分产品的演变都在战略规则之中,理解卡特彼勒产品发展逻辑需要掌握三大方面:

(1)行业“明星产品”导向:

工程机械是由下游需求景气决定的行业,下游对不同产品的需求引导各个时代不同的“明星产品”。一般来说,由于施工条件和要求的不同,道路、港口、铁路网等使用推土机较多,而房屋建设、城市环保建设等使用挖掘机较多,这也就决定工程机械“明星产品”从战后重建的推土机演变成和平年代的挖掘机和装载机,现在挖掘机已成为工程机械绝对王者。这个趋势和中国2000年后的工程机械需求演变也是一致的,先是修水利修公路拉动装载机需求,然后是城镇化拉动挖掘机和混凝土机械的需求。

(2)技术决定产品:

卡特彼勒推出何种产品最终是由其获得的核心技术决定,手段包括自主研发、并购、合作及授权等。一方面,卡特彼勒产品演变依托于通过产品本身研发的技术进步,另一方面卡特彼勒的产品线相辅相成,互相促进。大部分产品都与核心产品的推出和演变息息相关,如1931年借助公司先进的柴油机技术推出全新的60型柴油拖拉机,1980年,凭借先进的发动机技术,将发动机安装在装载机后端改善驾驶员的视野,推出943和953型装载机。

(

3

)并购反映着卡特彼勒公司战略,也体现产品演变逻辑:

自卡特彼勒

1931

年首次成功收购拉塞尔平地机公司起,不断通过并购扩张产品线,同时也通过跨国并购全球化布局。卡特彼勒发展也是并购史,不断并购以获得先进技术以及扩大产能。当然也并不是每次并购都是成功的,如

2011

年卡特彼勒收购斥资

8.86

亿美元收购我国生产煤矿综采支护设备的年代煤矿机电设备制造有限公司,但仅仅完成交易七个月后,因涉及其会计不当行为,卡特彼勒就宣布对其资产予以

5.8

亿美元减记,是卡特彼勒并购史上少见的滑铁卢。对于此类其他原因所致的失败并购本文并未提及,重点研究对公司产品线和海外扩张产生重大影响的并购。

3.1.1工程机械:以农业机械为起点,最终以挖掘机为核心

(一)1886-1908年:27年辛苦耕耘成为农用拖拉机标志

生产世界第一台联合收割机。

1886年,卡特彼勒前身霍尔特兄弟公司第一台联合收割机推出,当时大多数联合收割机利用铸铁齿轮把行走轮的动力传递给联合收割机的工作部件,有些收割机甚至需要40匹马拉动作业,霍尔特利用链带传动,解决了问题。3年后卡特彼勒另一前身贝斯特的“蒸汽收割机”(蒸汽牵引机+联合收割机)取得了专利。

第一台蒸汽牵引机,并首次出口。

1890年霍尔特生产了第一台实验性蒸汽牵引机,并外销到澳大利亚、肯尼亚、南非、墨西哥和欧洲等地。

生产第一台履带式拖拉机,奠定拖拉机龙头地位。

1904年霍尔特对第一台履带式拖拉机进行了试验并取得成功,此前为了增大牵引机的接地面积,均想用履带代替轮子,但都在机械方面遇到挫折,霍尔特凭借自身技术获得成功。就在蒸汽履带式拖拉机投入市场的同时,霍尔特已经对一种新的动力源进行试验,当时,汽油发动的汽车日趋普遍,汽油发动机的优越性十分明显。

开始制造用汽油发动的轮式拖拉机,拥有完整产品线。

1910年贝斯特开始制造用汽油发动的轮式拖拉机,功率为14.9-59.7kW。1913年贝斯特制成一种新的“C.L.B”55.9kW的履带式拖拉机,该机(75型)是第一部采用贝斯特商标“Tracklayer”的拖拉机。

卡特彼勒用

27

年成为农用拖拉机的标志。

在农用拖拉机领域,卡特彼勒占据多项第一,可以说这个阶段卡特彼勒引领了世界农业机械的发展。

(二)1909-1970年:转型工程机械制造商,战后推土机市场繁荣

1909年依托发动机技术进入工程机械领域。

1909年,霍尔特制造了一台单履带拖拉机,并在其下方安装一个悬置的可调铲刀,当时主要的筑路工具是马拉刮土机、铲运车和手推车等。霍尔特和贝斯特的拖拉机在当时主要用途仍然是货运,但履带式拖拉机配上铲刀就成为经济有效的平地机,也代表卡特彼勒首次进入工程机械领域。

一战中卡特彼勒声名远扬。

第一次世界大战中,履带式拖拉机是一种有效的物资运输设备,使用了近1万台霍尔特拖拉机,卡特彼勒商标也因此举世闻名。1925年,贝斯特和霍尔特公司合并组成为卡特彼勒拖拉机公司。

卡特彼勒1928年就首次成功并购拉塞尔平地机公司,并借此进入筑养路机械领域。仅3年就将拉塞尔平地机公司整合完成。

并依托其卓越的平地机技术,推出世界第一台机动平地机。

依托卡特彼勒先进的柴油发动机技术,1931年第一台柴油推土机(60型)诞生。

1931年,经济萧条日益加深,拖拉机整体行业不景气时,卡特彼勒推出了全新的60型柴油推土机,这种新产品生产率高,操作费用低,正是将这新款推土机大量出口给苏联,而使卡特彼勒支撑过大萧条危机。

二战后卡特彼勒产能迅速扩张。

二战后,销售额暴跌的情形并没有出现,卡特彼勒面临的问题是如何满足用户对产品的需求,美国用户多年来一直在使用过时设备,产生了累积的需求,需要大量的工程机械去重建国家。1946年,卡特订单的累积量达到公司历史上的最高峰,公司决定把东皮奥利亚厂扩大50%,3年在伊利诺斯州又着手兴建一座全新的工厂,以避免生产任务过度集中于东皮奥利亚厂。1951年,公司耗资5700万美元的扩展计划,包括在宾夕法尼亚州建造一座新厂,用来生产履带零件及组件,同时收购了特蕾克森公司在威斯康星洲的工厂,专门生产履带式推土机用的前端装在装置和铺管装置。1956年,英国卡特彼勒拖拉机有限公司收购了以前卡特彼勒特许制造商——伯特利有限公司,从而获得设于泰恩河畔的一座工厂,同年又在苏格兰建造新厂。

1952年生产第一台整体设计的履带式装载机。

在第二次世界大战以后的几十年中,由于美国开展修建州际公路等大量土方工程,卡特彼勒因此蓬勃发展,为满足国内外的广大市场,卡特彼勒同时扩大了产品类别,把以前的拖拉机附件设计成全新的机械,创造了一些新产品。同样,二战后Trackson公司的拖拉机附件就成为卡特彼勒6型的基础,1952年上市,成为最早的整体设计履带式装载机。

1956年推土机和履带式装载机新产品诞生。

1956年在伊利诺斯州的奥罗拉市设厂生产D2和D4型推土机,以及几种履带式装载机。

1955年第一台吊管机诞生。

以前的另一种拖拉机附件——敖管器,也变成了“全行业第一”的整体吊管机。当583型吊管机于1955年推出时,恰好是市场上对油、气和水管道需求甚殷之际,在其后的几年里,卡特彼勒供应的吊管机型号更为广泛。

1959年推出卡特彼勒第一台轮式装载机。

50年代有各种不同的制造厂家纷纷生产轮式装载机,卡特的代理商促请卡特将业务扩大到这一领域,1959年,卡特推出其第一部轮式装载机——944型。

1963年推出轮式铰接装载机:

1963年推出988型和966型轮式铰接装载机更为灵活多用。

1962-1963年进入越野卡车市场,并批量生产:

1962年,卡特彼勒开始进入越野卡车市场,1963年载重量为35吨的769非公路型载重车批量生产。

战后到1970年期间,推土机是当之无愧的“明星产品”,卡特彼勒历经7年终成推土机和装载机龙头。

受益于战后振兴的需求,美国乃至全球都大兴土木,尤其是基建尤其是道路建设繁荣,也因此催生大量对推土机的需求。卡特彼勒推土机始终引领世界推土机的发展。与此同时,装载机也繁荣发展,从1952年整体设计第一台装载机,到1959年产品线成型,卡特彼勒花了7年时间深耕履带和轮式装载机技术,最终成为推土机和装载机龙头。

(三)1970年至今:“挖掘机为王”时代

1970

年,伴随美国房地产的大发展,挖掘机取代推土机成为新明星产品。

随着战后复苏的基建热逐渐接近尾声,一方面

1970

年美国政府成立

Freddie Mac

,专门从事房地产抵押的证券化运作;另一方面

1983

年解除

FHA

抵押贷款利率的限制,成为可调整的抵押贷款利率(

ARMs

)。这两项房地产金融政策为行业提供大量流动资金,也正式宣告美国房地产时代的来临,如火如荼的房地产取代基建成为美国的主旋律。

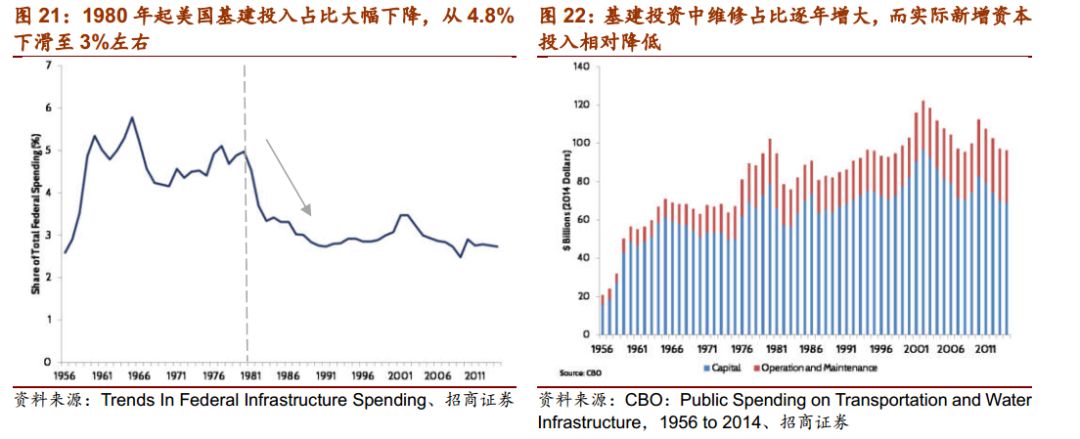

1980

年后美国基建投入占比大幅下降,而且基建投入也更多用于实施维修,而非大量投资新建,叠加房地产施工条件的要求,挖掘机取代推土机,成为新明星产品。

1972年卡特彼勒正式进入液压挖掘机领域。

1970年,欧洲厂商是推动液压挖掘机发展的主要力量,美国虽然有但重视不够,液压挖掘机没有得到很好发展,而日本还处在引进、学习阶段。当挖掘机销量达到数千台,而卡特彼勒却连一台都没生产,于是卡特彼勒技术中心与奥罗拉及戈塞利斯厂合作研发。1972年,225型液压挖掘机问世,卡特彼勒迈进了液压挖掘机领域。

20年后成为液压挖掘机著名品牌。

在80年代日本挖掘机大举进入美国的压力下,卡特彼勒除了与西德Eder合作外,还于1987年与三菱重工重组了卡特彼勒三菱,成立了新卡特彼勒三菱,把明石制作所也纳入到新公司下,明石工厂开始把MS系列转为卡特品牌的挖掘机,这就是卡特”E”系列。卡特彼勒并不满足于”E”系列的成功,以”E”系列为基础,以明石工厂技术团队为主体,结合美国本土和德国Eder的技术力量,重新开发了新一代的液压挖掘机,这就是1992年正式推出的300系列,自此卡特彼勒成为挖掘机著名品牌。同年推出第一批771C型和775D型系列液压挖掘机和第一台5130型采矿挖掘机,此后卡特彼勒不断推出新产品并保持挖掘机龙头的地位。

正是由于卡特彼勒及时随时代需求改变主力产品,才让卡特彼勒在合适的时点成为挖掘机龙头,尽享挖掘机带来的巨额利润,并保证卡特彼勒龙头地位。

2016年全球工程机械超过1200亿美元,而挖掘机占比超过50%,是当之无愧的工程机械王者。

液压挖掘机构件也多有布局。

为了配合液压挖掘机发展,卡特彼勒也收购多家公司获取技术:1998年收购Material Handing Crane Systems公司,保留“MaK”品牌,以设计和制造用于废品和材料搬运工业的液压挖掘机构件。1998年收购土方机械制造商Wrightech公司获得零部件制造技术,1998年收购荷兰的Veratech Holdings B.V.公司(制造铲斗和工作机构)完善挖掘机零部件供给。

卡特彼勒大力钻研“明星产品”挖掘机技术的同时,也兼顾传统优势产品(推土机、装载机等)以及积极开拓新领域(路面机械)。

1973年推出16G型铰接式平地机后,卡特彼勒共生产12个系列,70种型号的机械设备,而10年前卡特彼勒仅有7个系列,33种型号的产品。拥有多种工程机械产品的卡特彼勒急速扩张,仅在1995-1999年的5年间,卡特彼勒在全球新开了88家工厂,17家合资企业,还收购了20家公司。

推土机:由小型向大型发展。

1977年,卡特彼勒研制出世界上技术最先进的D10型履带式推土机。1986年生产世界上最大的D11N型履带式推土机,功率为578kW,与D10相比,D11N的生产率增加达15%。随后1997年从澳大利亚Tiger Engineering公司购买大型轮式推土机的知识产权。

装载机:和推土机一样追求大型技术。

1980年,戴文波特厂和法国格伦诺贝尔厂的装配线开始生产943和953型装载机,这种装载机的发动机安装在后端,改善了驾驶员的视野,装载机的平衡和维修简便性也得到了提高。1981年推出更大型的963和973型装载机。

筑路机械:建成世界最大的平地机。

1991年卡特彼勒收购了筑路机械制造商Barber-Greene,以获取筑路机械技术,1996年卡特彼勒推出了世界上最大的24H型平地机。

1988

通过收购进入路面机械领域并成为压路机全系列产品供应商。

80

年代以前卡特彼勒在路面机械市场并不知名,产品系列也不全。法国

Rantigny

是一家有相当历史的专业压路机制造厂,

1881

年首次研制出了蒸汽动力的静碾压路机。

1988

年卡特彼勒收购了

Rantigny

工厂,在压路机领域成为全系列产品供应商。此后又在

2000

年并购了意大利

Bitelli

工厂,扩大了沥青摊铺机、冷铣刨机等产品。

3.1.2发动机业务:世界领先发动机供应商

3.1.2发动机业务:世界领先发动机供应商

世界唯一柴油发动机流水装配线。

1933年,卡特彼勒柴油机产量超过1932年美国总产量,几年之后,卡特彼勒成为世界上最大的柴油发动机生产商之一,而且拥有当时世界上唯一的柴油发动机流水装配线。

1957年开始发动机开放对外销售。

1957年以前,卡特彼勒的发动机业务都只为公司农业机械和工程机械服务,1957年卡特彼勒推出159mm缸径的发动机系列,迈入商用发动机业务领域的第一步。

1969年发动机庞大研究计划开始,奠定发动机龙头地位。

1969年,卡特彼勒产品系列中前所未有的一项庞大研究计划开始——3400系列发动机计划。1974年1974年,专门为生产3400系列而设计的BB大楼建成,是当时世界上最现代化的发动机制造厂。

1981年卡特彼勒进入工程机械和发动机业务双轮驱动时代。

1981年收购工业燃气轮机索拉透平公司后,卡特彼勒在发动机业务中的参与面大大扩展,当年公司发动机销售额突破20亿美元大关,若加上为其他卡特彼勒产品而制造的发动机,公司的发动机约占全公司业务总额的三分之一。卡特彼勒通过收购索拉透平,能够向客户提供更大功率范围的汽轮机产品,将业务触角延伸至公司十分熟悉却极少渗透的市场。这项收购还使卡特彼勒得以进军增速高于整体经济增长的船舶、天然气和石油市场。由于压缩机组大量应用于天然气管道项目,索拉透平目前已成为卡特彼勒的盈利主力,美国液压破碎法的广泛应用使得索拉透平的收购优势明显,也极大的增强了公司矿用设备的竞争力。

1985年推出天然气发动机。

1985年卡特彼勒花了10年时间研制的额定功率为1270-4985kW的3600系列发动机投产。从1975年单缸测试开始,卡特彼勒在研制3600系列中使用了尖端的科技和先进的仪器,把发动机制造技术带进了一个新的里程。同时卡特彼勒的3400和3500天然气发动机亦陆续推出,为用户使用燃料提供了灵活性。

1999年成为世界最大柴油发动机制造商。

1999年卡特彼勒通过购买埃莫森电力公司51%股份,获得位于北爱尔兰Larne的发电机组制造商FG Wilson公司的百分之百所有权,卡特彼勒成为世界上最大的柴油发动机制造商。

3.1.3 矿用设备:收购比塞洛斯,成为当之无愧的王者

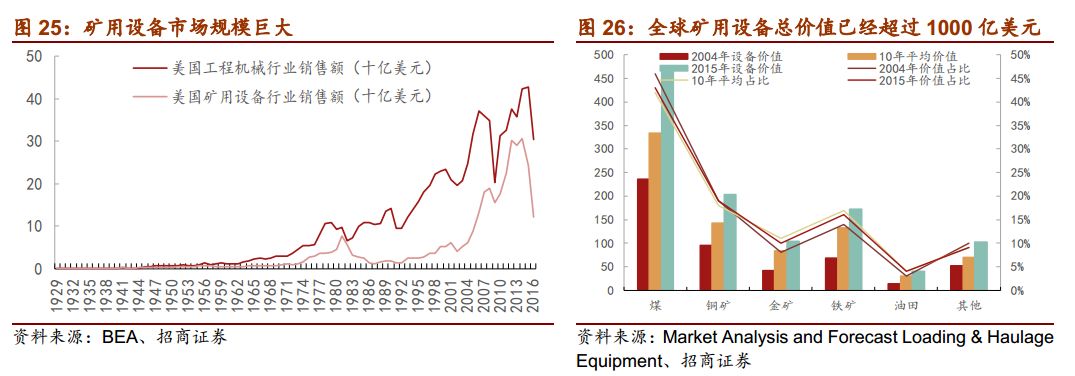

矿用设备市场规模巨大、毛利率高,从美国百年行业数据看,矿用设备行业规模巨大,而且与工程机械行业一样具有强周期性。

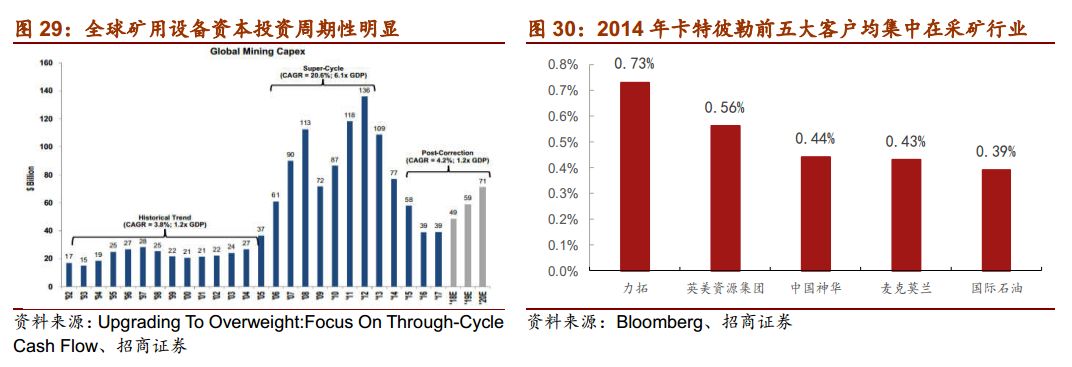

根据帕克湾公司数据,2015年用于开采煤、铜、金矿等的矿用设备总价值已经达到1088亿美元,自2004年以来矿用设备总价值年均增长7%。而且由于矿用设备技术壁垒较高,所以也有较高的毛利率(30%左右),因此卡特彼勒和小松很早便开始在矿用设备领域布局。

除看中矿用设备将受新兴市场拉动的高增长趋势外,巨大的矿用设备保有量基数以及由此带来可观的更新需求,也是吸引两大巨头建立矿用设备全产业链的重要原因。

除了日益增长的新兴市场对矿业设备的需求,矿业设备本身的更新需求也极为可观,2012年矿用液压挖掘机保有量便超过4000台,矿用自卸卡车超过4万台。根据美国经济分析局(BEA)测算矿用设备的平均寿命为11年,如果2007年的矿用机械80%按要求更新,则2018年矿用液压挖掘机仅更新需求就达到1920台,矿用自卸卡车1.84万台,5年后年更新需求就达到矿用液压挖掘机3360台,矿用自卸卡车3.05万台,高增长的矿用设备存量带来高增长的更新需求。

新兴市场对矿用设备高增长需求和高保有量带来的更新需求吸引卡特彼勒和小松布局全产品线。

真正奠定卡特彼勒在矿用设备龙头地位的是2011年收购美国比塞洛斯国际公司,这也是卡特彼勒历史上最大规模的收购。成功收购比塞洛斯,使得卡特彼勒客户能够在露天和井下矿用设备领域享受一站式采购服务。

卡特彼勒很早就有产品渗透至矿用设备领域,特别是大型轮式装载机和矿用大型卡车,但这些产品与比塞洛斯并无冲突。

比塞洛斯是世界最大的煤机制造商之一,是全球露天采矿业电铲、爆破孔钻机及迈步式吊斗铲的领先生产者,同时也是井工产品的佼佼者。并购比塞洛斯极大地丰富了卡特彼勒在矿用设备领域的产品线。

尽管卡特彼勒进入矿业领域的时间很早,但是其硕长的产品线仅有机械式矿用卡车、井下铲运机、大型轮式装载机、大型履带式推土机和平地机等几种产品在矿山的市场占有率较高,都是在工程机械的领先技术基础下研制。

矿用挖掘机领域:

卡特彼勒最大操作质量90t级的390D型液压挖掘机远逊于800t级的小松PC8000型、日立建机的EX8800型、利勃海尔的R9800型液压挖掘机,更不必讲1000t级的比塞洛斯RH400型液压挖掘机。这也是卡特彼勒与特雷克斯签订合作协议,在卡特彼勒的经销商网络销售特雷克斯液压挖掘机的原因。

电铲领域:

比塞洛斯和久益环球旗下的P&H公司已经占据了绝对的市场份额,其技术的领先和巨大的市场份额给新进入市场者设立了很高的“门槛”。卡特彼勒虽然在2010年6月宣布斥资7亿美元投资生产包括全系列电铲在内的矿业设备,但突破“门槛”仍然倍有压力。

矿用卡车领域:

卡特彼勒虽然在大型机械式卡车的数量上占据了绝对优势,但是随着大型电动轮卡车在全球采矿业的热销,小松、利勃海尔、日立建机和特雷克斯各显其能,在巴西、中国、印度、俄罗斯和澳大利亚等国家的大型电动轮矿用卡车市场占有绝对的份额。直到2004年,卡特彼勒决定开始重新研制电动轮矿用卡车,2008年正式推出了793FAC和795FAC型电动轮卡车,但是2011年才正式投入市场。

比塞洛斯国际公司作为全球知名的矿用设备制造商,设计制造了占全球市场份额90%的吊斗铲(包括迄今为止尺寸最大的吊斗铲),60%的大型爆破孔钻机和50%的大型电铲,是全球露天矿用设备的领先者。

同时,该公司也通过不断的并购活动,扩大自己的产品领域和市场占有率。2007年,比塞洛斯斥资7.3亿美元收购全球一流的面向地下煤矿开采提供全面系统解决方案的供应商德国DBT公司。随后借助全球金融危机爆发的影响,比塞洛斯在2009年年底以13亿美元的价格收购了特雷克斯集团的采矿业务部门。

2011年卡特彼勒正式形成工程机械、矿用设备和发动机“三足鼎立”的产品结构。

卡特彼勒收购比塞洛斯后,为全球矿山用户提供采矿所用的全套钻探和皮带系统,包括吊斗铲挖掘机、电铲、液压挖掘机、野外拖运卡车、高边坡采矿机、地下长壁、房柱和运输机械在内的全系列采矿设备,以及轮式装载机、履带式推土机和平地机等辅助设备,加上卡特彼勒庞大的营销服务网络、强大的金融实力,“一站式”服务使其在全球矿业设备的霸主地位无人撼动。

将比塞洛斯收入囊中后,卡特彼勒前五大客户均集中在采矿领域,对卡特彼勒来说既代表机遇,又隐含风险,当这类公司开始扩张时,卡特彼勒也将成为主要受益者。

3.1.4在涉及的产品领域都有绝对统治力

3.1.4在涉及的产品领域都有绝对统治力

历经百年发展,卡特彼勒形成三大业务板块,工程机械和矿用设备领域都拥有最完整的产品线。

工程机械板块既包括装载机、挖掘机等主要工程机械,也包括林业机械等衍生领域产品,矿用设备领域包括吊斗铲挖掘机、电铲、高边坡采矿机等全系列采矿设备,根据Trefis对行业整体测算,卡特彼勒利润占全球行业比率高达15.6%,而矿用设备利润占全球行业比例超过30%,发动机业务占全球行业比例近8%,可以说卡特彼勒在三大板块都拥有绝对的统治力。

一直以来,卡特彼勒的产品策略是避免产品线出现重大变动,任何新产品和服务不仅要保证盈利,还要与经营活动紧密相关并且能够强化其现有服务。

总体而言,卡特彼勒避免采取纵向垂直整合的策略,纵向垂直整合的目的通常是降低由原材料供应波动产生的风险,而且有可能降低原材料采购价格,但卡特彼勒并未拥有太多主要上游供应商,其更多选择依靠期货市场约束原材料采购价格,同时与供应商紧密合作,在世界各地发展多元化的供应商体系,并坚持集体谈判协议并且未限制按照自己的选择采购所需原材料的能力。主要原因包括:

(1)卡特彼勒无法在非专业领域做得像供应商一样好;

(2)生产大范围的原材料会分散卡特彼勒的核心制造业务;

(3)卡特彼勒在一定程度上可以迫使供应商分担某些原材料采购的风险;

(4)假设卡特彼勒进行垂直整合,实现某种特定原材料的自给自足,那么卡特彼勒就是复制了一家单一来源的原材料供应商,而卡特彼勒为保持决策灵活性应避免此局面出现。

因此卡特彼勒更多是横向并购和混合并购,而单纯的盈利能力从来不足以成为卡特彼勒是否进军某一行业的原因,涉足新领域还需要考虑其他很多因素。

总体而言,卡特彼勒收购的对象往往满足三个标准:

(1)被收购的企业必须与卡特彼勒核心业务密切相关,比如卡特彼勒从农业机械切入工程机械领域,靠的是其领先的发动机技术,以及在关键节点收购了拉塞尔平地机公司;

(2)被收购的企业能帮助公司获得巨大的市场占有率,比如2011年收购比塞洛斯,拥有全系列产品线以及成为市占率30%的矿用设备巨头;

(3)被收购的公司必须迅速盈利,就营业能力而言,根据以往经验,卡特彼勒的最低预期资本回报率通常是税前17%左右,无法承诺达到这一利润水平的投资行为通常会被放弃。

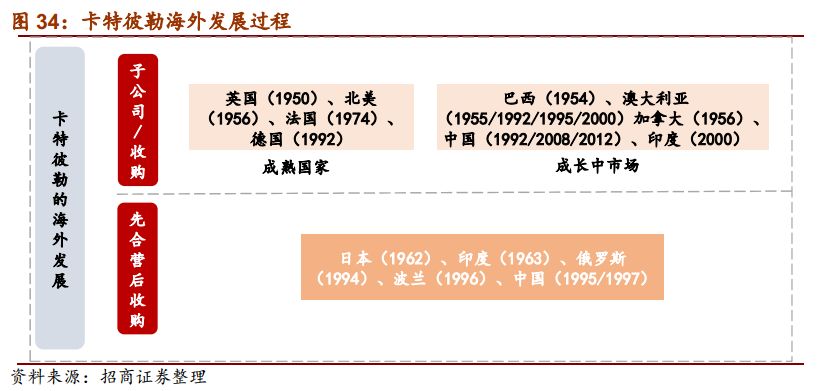

3.2 成立开始即具有国际化基因

对卡特彼勒来说,海外扩张极其重要,主要原因有三点:(1)对冲本国周期性波动风险;(2)全球工程机械市场向新兴国家转移;(3)由于汇率波动,成本决定卡特彼勒海外扩张。

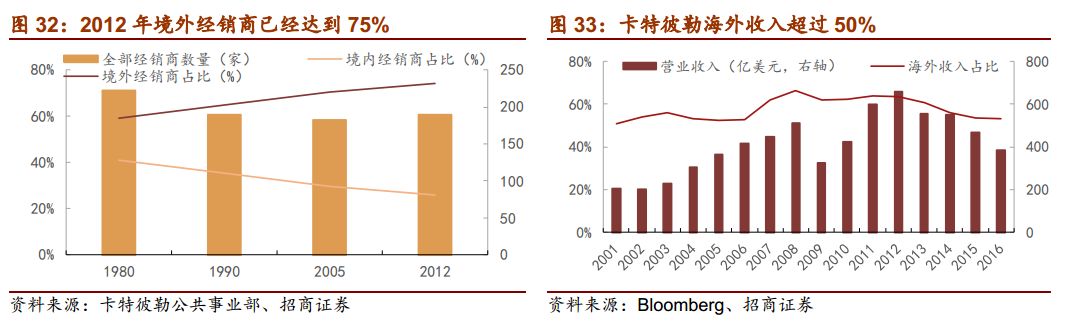

因此卡特彼勒成立开始就具有国际化基因。1890年霍尔特生产了第一台实验性蒸汽牵引机,就开始外销到澳大利亚、肯尼亚、南非、墨西哥和欧洲等地。1925年卡特彼勒就在澳大利亚、东非、荷兰和突尼斯设立了代理商。1963年卡特彼勒的海外收入仅占总销售收入的43%,1983年海外收入占总收入46%,2003年达到56%,而2011年以来,卡特彼勒海外收入比例始终超过50%。在工程机械和矿用设备领域,亚洲、欧洲、非洲以及中东地区和拉丁美洲的业务,为卡特彼勒创造了比北美地区更高的销售收入,新兴市场的人口扩张和收入增长推进了城镇化进程,从而刺激更多的基础设施及住房建设需求,而卡特彼勒抓住了向新兴市场扩张的机会,才能成长为如今的行业龙头。

卡特彼勒海外扩张主要有三种手段:设立子公司、海外收购或者建立合营公司。

卡特彼勒的策略是优先选择设立子公司,但对某些国家如日本,曾对外资进入本国市场设限,因此卡特彼勒会在这些国家采用先合营,随后再收购的方式。总之,卡特彼勒海外扩张的一个重要特点是:卡特彼勒要始终掌握海外子公司或者合营公司的管理和产品控制权,与小松“只掌握产品控制权而管理权外放给本地”海外扩张策略有所不同。

正是由于全球化布局,卡特彼勒一定程度上抵御了周期性风险,2010年以来,卡特彼勒依次受欧非地区、北美地区以及亚太地区拉动,始终存在驱动力。

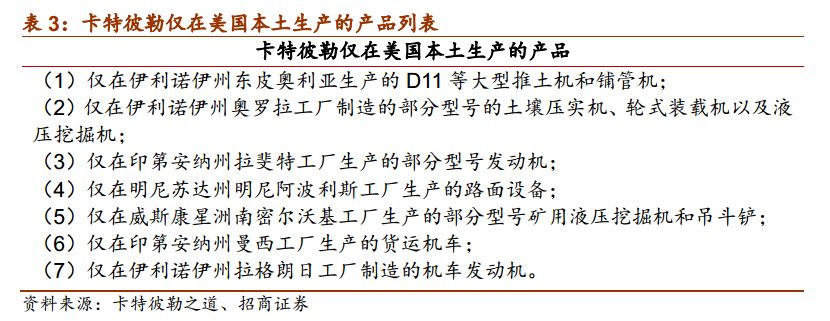

但卡特彼勒有数十种产品仅在美国生产,包括铁路设备、发动机和燃气轮机等。具体产品包括:

这些产品专门在美国生产的原因包括:在其他国家复制资本密集型工厂所需的高昂成本、缺乏技能娴熟的劳动力、工厂往往要靠港口降低运营成本而港口停靠多有不便、生产的产品质量维护问题以及维持高利润的定价能力。

3.3 卡特彼勒三次危机

伟大的公司之所以伟大,不在于行业景气时高点有多高,而在于能穿越行业低谷,周期逆势调整。

卡特彼勒历史上遭遇过三次危机,分别是1930年大萧条、80年代小松围城和2008年金融危机。

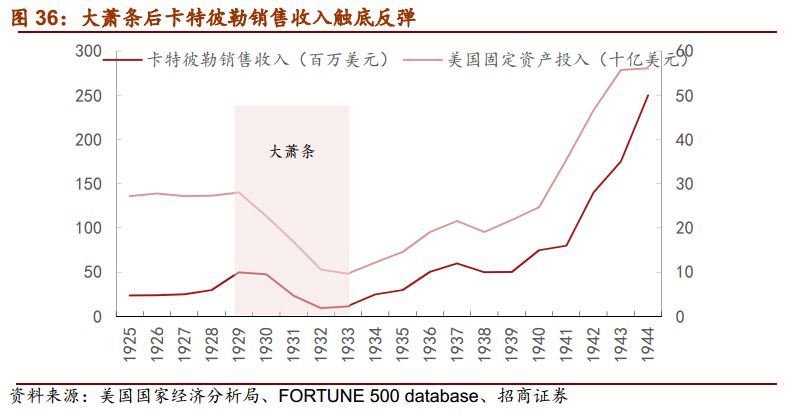

3.3.1 1930年大萧条:借助苏联市场存活

通过解雇员工和加大出口度过危机。

就在合并成立卡特彼勒拖拉机公司仅仅四年之后,卡特彼勒开始面对大萧条带来的挑战,卡特彼勒销售额从1930年的4540万美元锐减到1932年的1330万美元。一方面卡特彼勒削减薪资和成本,实施每周四天制,并迅速解雇了大批员工,另一方面,卡特彼勒积极向工业化时期的前苏联销售设备和零部件。得益于以上两方面,卡特彼勒才能在大萧条严酷的经济环境中存活下来。

向前苏联销售商品是十分大胆的主张,却也是富有远见的一次尝试,当时美国不承认前苏联的存在,同时前苏联也没有类似卡特彼勒的私有制企业存活下来。卡特彼勒认准前苏联对产品的需求,事实证明如此,当时前苏联急需卡特彼勒的机器设备,来支持其实现工业化的经济发展模式。卡特彼勒向前苏联出售了1300台拖拉机和750台联合收割机。借助苏联市场,卡特彼勒不仅在大萧条危机下存活,随后宏观环境转好后再次高速增长。

3.3.2 80年代小松围城:携经销商突破重围

3.3.2 80年代小松围城:携经销商突破重围

1962年开始卡特彼勒正式和小松展开全球性竞争。

主要手段是卡特彼勒与日本的三菱公司建立合营公司,与小松在本土一较高下,随后卡特彼勒在日本开设多家制造工厂,到1989年,明石工厂已经生产了10万多台液压挖掘机,截至2002年,相模工厂生产了不同的工程机械超过30万台,迅速挤占小松本土市场。

但小松不会坐以待毙,1967年小松借助日元疲软进军美国市场,开始和卡特彼勒展开针锋相对的激烈竞争,小松的崛起严重威胁到了卡特彼勒美国的传统优势市场,使得卡特彼勒的市场急剧萎缩,小松甚至降价40%“包围卡特彼勒”,迫使其陷入亏损,1982-1984年卡特彼勒平均每天损失117万美元。

在最为困难的时期,卡特彼勒在全球的销售量一年中下降了约40%。日本和欧洲的竞争对手野心勃勃地瞄准了北美市场,但由于生产成本高(1981年平均薪资水平比日本高76%),加之相对日元,美元升值太快更让出口雪上加霜,卡特彼勒陷入危机。

为扭转困境,当时的卡特彼勒打出“降存、减产、重组、优化”的收缩调整组合拳,忍痛减产,甚至不得已大批裁员。

“降存”包括通过供应链管理,减少所需要的存货量;“减产”包括减少工作时间、关闭部分工厂;“重组”包括设立17个半自制部门,通过转移定价机制提高内部资源利用效率;“优化”包括全面改造工厂,依靠六西格玛管理方法提升产品质量。

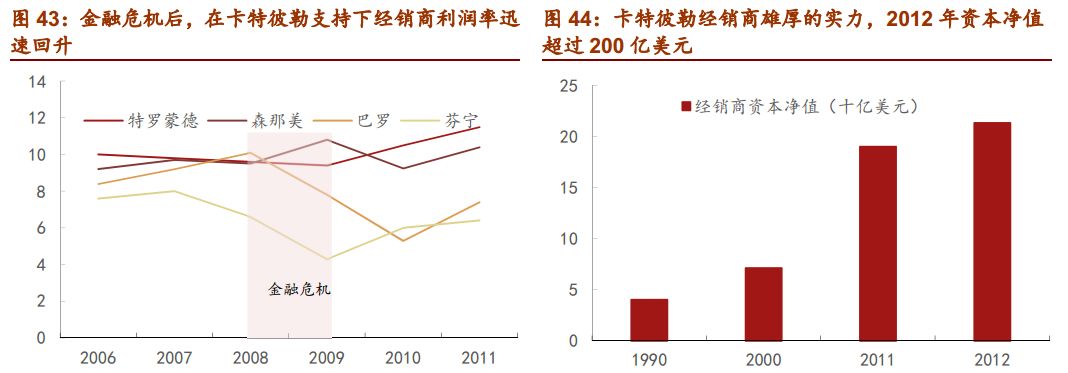

但是即使在如此困境下,卡特彼勒仍明确表示,这不是经销商的错误,而是企业自身缺少竞争力造成的,不应该由经销商来承受卡特彼勒的困难和压力。

为此卡特彼勒有意识的降低自身利润率,对经销商提供财务支持,卡特彼勒扛起了来自市场的大部分压力,在最艰难的1982年至1984年连续3年承受了总共9.53亿美元的亏损。

尽管付出了这样惨痛的代价,却为卡特彼勒换来了最稳定的经销商团队。

在卡特彼勒最困难的时刻,全球范围内没有一个经销商离开,而当行业复苏时,卡特彼勒当年的付出获得了数倍的回报。1985年“广场协议”后美元对日元的汇率走势发生扭转,日元大幅升值,1985年9月到1988年12月期间,日元对美元缓慢升值超过50%,这对卡特彼勒无疑是雪中送炭。不过卡特彼勒的海外收入从1980年的57%降至1984年42%,再回到55%已经是1990年。

值得注意的是,在危机时刻卡特彼勒并没只将眼光局限于美国日本,而是在“小松围城”下,积极进军拉丁美洲和非洲市场。

1963年除美国之外有九家产品或零配件工厂,分别位于澳大利亚、比利时、巴西、加拿大、法国、英国、印度、墨西哥和南非,到了1983年,又新增英国、印度尼西亚、日本和苏格兰的工厂,还在香港、新加坡、西班牙和瑞士设立了培训和销售公司,这些新市场拓展是卡特彼勒后来复苏的驱动力。

三一模仿了卡特的危机应对策略!

我们也注意到三一在2012-2016年的行业调整中,正是模仿卡特的危机应对策略,牺牲自己的利润率,支持经销商,保证销售渠道的稳定,因此占有率从2011年的11%左右提高到2016年的23%左右。韩国挖掘机企业也正是因为没有对经销商进行扶持,进行了大规模的收缩,因此败走中国,市占率大幅下降。

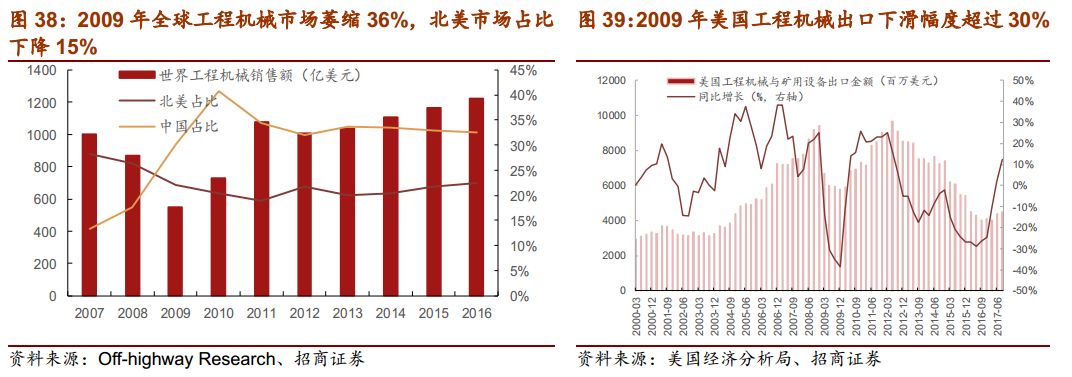

3.3.3 2008年金融危机:分享中国四万亿投资增长

2008年,卡特彼勒在长达17年连续盈利后首次亏损。当大萧条波及耐用品的销售时,所产生的的冲击力是巨大的。

不仅如此,更为不利的是卡特彼勒还发现,其一直给予厚望的以我国为代表的新兴市场此刻正在出现一些“变化”:以工程机械市场重要产品之一的挖掘机为例,统计数据显示,2009年前三个月,我国的挖掘机市场出现明显的“中进外退”:卡特彼勒下降11.6%,现代下降40%,小松、斗山也都出现不同程度的下滑;而与此同时,柳工、三一等中资企业的市场份额迅速攀升,其中三一的增幅高达119.3%。

2008年第四季度美国的实际出口额下降了20%,2010年第一季度下降了约30%。当年卡特彼勒综合销售收入下降36.8%,由2008年的513.2亿美元跌至324亿美元。

卡特彼勒为了应对低谷时期,做出以下重要调整:

(1)从2008-2009年,整个公司年终员工减少了1.9万人;

(2)减少加班时间,在某些情况下,下调员工的每周工作时间。2009年7月,卡特彼勒位于伊利诺伊州迪凯特的平地机工厂关闭了整整一个月;

(3)库存总值下降超过30亿美元,使得卡特彼勒实现库存管理向零库存模式转变;

(4)高管的薪酬下降了30%-50%,以身作则为公司定下基调。

值得注意的是,与面对小松围城危机时一样,卡特彼勒不仅通过降低成本处理危机,还积极布局和抢占中国市场,分享四万亿投资增长。

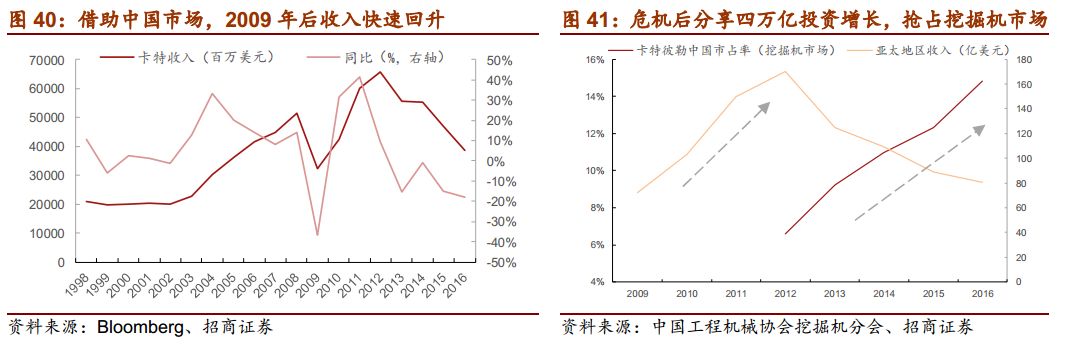

卡特彼勒在借助中国2009-2012年如火如荼的四万亿投资,收入在2009年快速回升,亚太地区收入从2009年72亿美元快速上升到2012年170亿美元,收入占比也从2009年22.3%上升到2012年25.9%。得益于卡特彼勒在“中国四万亿”时期的布局,2012年后,卡特彼勒在中国挖掘机市场的市占率也逐年提高。

3.4 不可复制的“世袭制”经销商制度

卡特彼勒拥有全球最具竞争优势的经销商制度。

经销商是产品生产者和使用者之间的沟通桥梁,除了美国军用和某些特定产品以外,卡特彼勒很少将产品直接销售给最终用户,而是和经销商配合,向客户销售产品和零部件并提供售后服务,此外经销商还为客户提供租赁和融赁服务。

除个别情况外,卡特彼勒的172家经销商(2016年)均不为公司所拥有,很多经销商是由其第三代、第四代所有者管理,忠诚度极高。

通常情况下,卡特彼勒的经销商具备雄厚的实力,这也是其他竞争对手很难染指卡特彼勒目标市场的原因之一。经济不景气的时期,即使经销商无法售出很多新设备,其租赁、售后服务和零配件销售服务也能保证经销商和卡特彼勒维持正常运转,经销商雄厚的资本基础使他们能够穿越行业低谷而不倒。

在困难时期,卡特彼勒会优先实行“保经销商”策略。

正是因为意识到经销商网络给卡特彼勒提供了他人难以复制的竞争优势(据行业专家估计,建立与卡特彼勒相当的经销商体系,至少需要20年),所以在困难时期(如20世纪八九十年代和2008年金融危机),卡特彼勒愿意降低利润来维持经销商的生存和盈利能力,此外卡特彼勒也在经济不景气时,为部分经销商提供有利的库存、付款和信贷条件,以确保他们生存发展。正因在行业低点时卡特彼勒不放弃经销商,所以行业拐点来临时卡特彼勒销量才能大幅回升。

3.5 总结卡特彼勒的成功之道

卡特彼勒之所以如此成功,原因很多,既包括宏观背景也包括自身因素,其中最重要的原因包括:

(1)面向成长性的市场不断推出满足客户需求的产品,并且能持续改进产品并降低成本。

由于战后经济重建,卡特彼勒主要工程机械产品从拖拉机进步到推土机,随后房地产需求旺盛,主要工程机械产品又演变成建造房屋时需求较高的挖掘机以及装载机。纵观卡特彼勒百年史,卡特彼勒始终跟随世界需求不断变化自己的产品,也因此延续至今。

(2)进行全球化布局,但在各地的生产实现本地化,并且采用积极措施抵御外汇风险。

前面分析了,在三次主要的危机中,卡特抓住了苏联、南美和中国市场的机遇。

(3)具有卓越的供应链和库存管理,实现分散制造防止供应链断裂。

美国公司在分散制造方面一直领先,卡特彼勒不仅在美国分散制造,甚至全球各地都有完整的供应链,因此在行业景气时也很少出现供应链断裂的情况。在库存管理方面,1986年卡特彼勒即斥资18亿美元开启“未来之厂”的工厂现代改造计划,到1992年“未来之厂”已经成型并带来超过20%的投资回报率,而“未来之厂”重要成就之一就是实现零库存管理系统。

(4)并购过程要在核心领域开展,避免在小型、非核心领域收购。

在核心领域展开收购是卡特彼勒的公司战略方针,除了在发动机领域极少数失败的并购外,卡特彼勒在工程机械领域的并购往往起到了获得技术、完善产业链或者扩大市占率的作用。

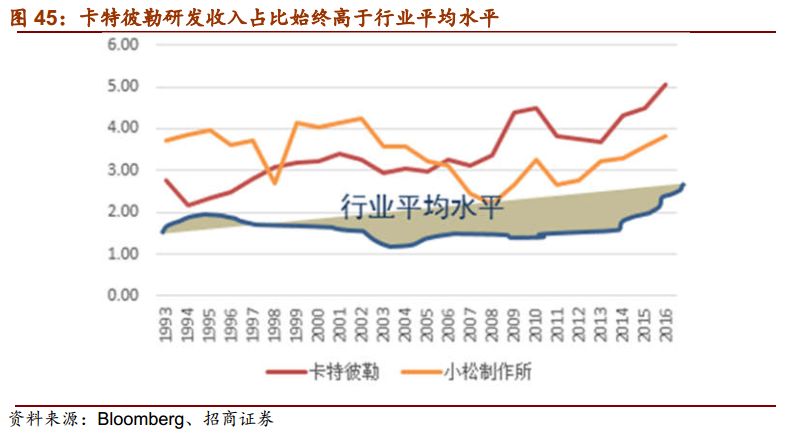

(5)在整个业务周期中,不断加大研发投入。

卡特彼勒的研发投入属于行业领先地位,而且穿越整个业务周期,始终处于高位。

(6)具有完整的全球经销商体系。

卡特彼勒拥有世界范围内完善的经销商体系,这些经销商为卡特彼勒成为世界龙头做出了不可或缺的贡献。

四、夹缝中成长的小松:先模仿,后超越

1921年小松成立,凭借产品优良的品质和拥有自主知识产权的核心技术,在工程机械制造商最多的日本国内市占率第一,世界市占率第二,是仅次于卡特彼勒的第二龙头。

小松面临的局面是外有强敌“卡特彼勒”,内有对手“日立建机、三菱重工”,产品也并非卡特彼勒一样始终引领时代,小松绝大多数产品都是“先模仿、后超越”,吸收消化欧美的先进技术,再进一步自主研发,最终凭借先进液压挖掘机技术成长为能与卡特彼勒抗衡的国际巨头。

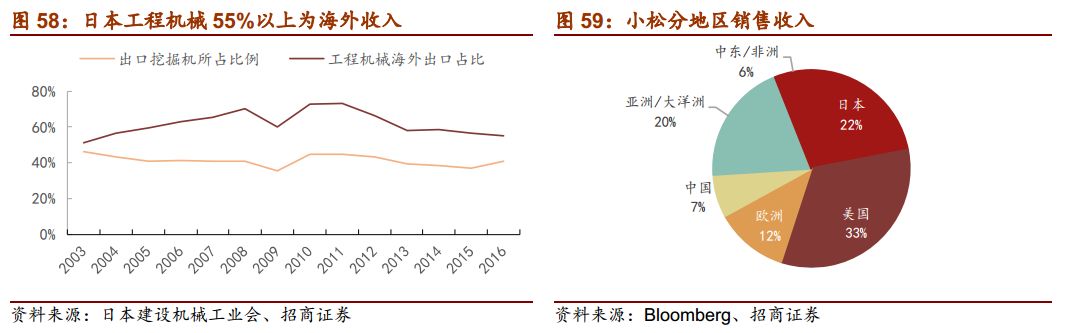

小松的国际化布局也与卡特彼勒截然不同,发展前期的小松是完全的内销型公司,直到1970年借助低汇率才真正在海外开疆扩土,到现在已经成为海外收入占比超过75%的出口拉动型公司。

4.1 小松:工程机械、矿用设备双轮驱动

日本工程机械企业具有很强的国际竞争力。

在种类繁多的工程机械中,1970年后取代推土机坐上王者宝座的是液压挖掘机,日本聚集着许多知名液压挖掘机制造商,其中不乏小松、日立建机、神钢建机、住友建机等。

小松由工程机械和矿用设备两大板块双轮驱动。

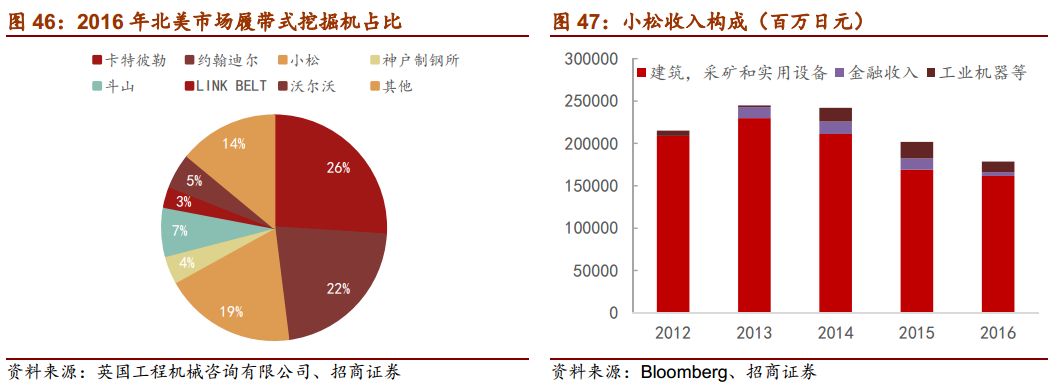

2016年两大板块收入占比超过85%,尤其在工程机械领域,小松挖掘机拥有世界上最先进的技术,2016年在卡特彼勒的大本营——北美地区,卡特彼勒履带式挖掘机市占率为26%,而小松的市占率达到19%,是卡特彼勒最强有力的竞争者。

4.1.1 工程机械:消化外来技术后发扬光大

小松产品线不如卡特彼勒丰富,其产品发展历程也远没有卡特彼勒复杂。

小松有三大核心工程机械产品:推土机、装载机和挖掘机。分水岭在

1970

年左右,此前“明星产品”是推土机,而后变为轮式装载机和液压挖掘机。小松产品线策略是随“明星产品”而改变主力产品,并购策略则是:收购日本同业公司的整合难度大而选择了首先对海外企业并购,这个战略是着眼于日元升值问题和工程机械发展前景的最优选择。

(一)推土机:先仿制后与卡特彼勒并肩

在推土机领域,小松是与卡特彼勒齐名的两大品牌之一。

虽然在早期小松一直在学习卡特彼勒,但经过数十年的追赶,在推土机领域早已达到与卡特彼勒比肩的地位,而如今,在电子信息化的帮助下,某些领域还超过了卡特彼勒。

1921-1938年脱离采矿企业转为制造业。

1921年,小松钢厂从竹内矿业分离出来,并正式成立“株式会社小松制作所”,20世纪20至30年代期间,随着企业的不断发展和当时日本政府政策的引导,小松开始面向农业产品的研发与制造,于1931年制造出日本第一台履带式农用拖拉机-G40,并迅速投放市场,得到了当时日本政府的认可,并为小松带来了大量的政府订单,推动了企业的发展,也为小松在今后进入工程机械制造领域奠定了基础。

二战期间转为工程机械制造厂商。

随着二战爆发并逐渐扩大化,日军为了满足在作战过程中,物资运输和战机作战的需求,在日本本土及各占领区,建设了大批军用机场。为保证机场的建设能够快速、高效的进行,并投入使用,小松以旗下原有G40拖拉机(仿制卡特彼勒30型拖拉机)进为基础,改装并研制出日本首台推土机。

战后重建催生推土机需求。

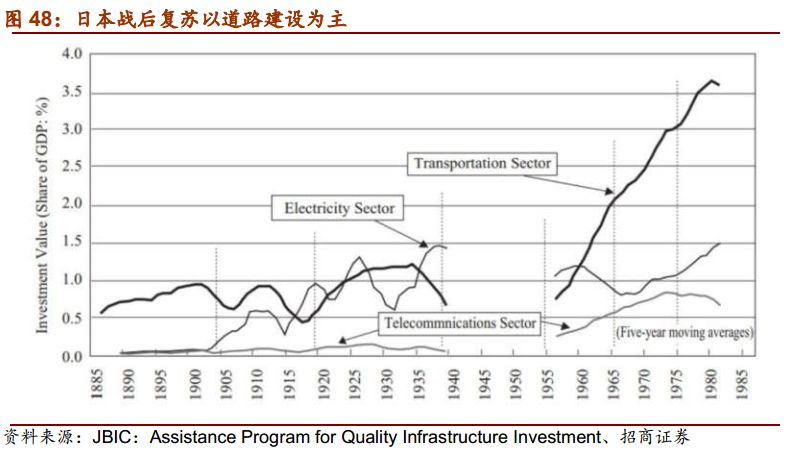

随着二战结束,美国开始对战败国提供经济援助,并协助重建。在战争期间,日本的道路受到极大损毁,因此日本将修复道路作为主要的基建措施,道路建设投资占日本GDP比例也逐年升高,1975年达到3%,1980年达到顶点3.65%,随后才快速下降。而在战后复苏修复道路的过程中,推土机成为工程机械中的绝对明星产品,这点与卡特彼勒产品发展极为相似。

小松的早期产品模仿成分相当高,产品不成熟,产量也低,但小松已掌握了推土机的基本技术。

小松在战后得到迅速发展,1947年推出了6吨级产品D50推土机,在日本战后重建的背景下,D50成为小松的主力产品,而小松也在这个过程中不断壮大。受到朝鲜战争的影响,日本经济得以迅速恢复和发展,为满足市场对更大推土机的需求,同时也为了追赶卡特彼勒,1953年小松推出了D80和D120,D80以卡特彼勒D7推土机为原型,采用小松自己生产的112马力4D150柴油机,重量为16吨,而D120则以卡特彼勒D8推土机为原型,D80逐渐取代D50成为小松的主力产品。

1961年为了弥补发动机短板,首次与康明斯技术合作。

1956年日本已经走出了复兴期,朝着高度成长时代前进,到20世纪60年代,日本开始所谓的资本自由化,逐渐允许海外厂家对日本直接投资及参入市场等,并将日本产业界的推土机作为资本自由化第一号业种。当时小松和卡特彼勒的经营规模相当于1:10,不仅如此,拿“明星产品”推土机的生产能力相比较,从产出到第一次需要大修时为止的运转时间比为2000小时:5000小时,实有2.5倍的质量差距,小松完全不具备与卡特彼勒抗衡的力量。因此1961年,小松开始实施强化商品性能的大型战略,考虑到主力零部件发动机开发需要花费相当长的时间,小松与美国发动机制造专场康明斯公司进行技术合作,开始了国内主力商品中型推土机的康明斯发动机国产化生产。

前后历经21年,成为日本占有率第一。

1961年小松为了实现能和卡特彼勒抗衡的品质目标,开展“A对策”,推土机零部件有3000种以上,小松对这些零部件统统进行改进而开始了“A对策”运动,原则上是制造出最好的零件,生产出比卡特彼勒更优良的推土机。1963年,小松“A对策”大获全胜,作为国内主力产品的中型推土机D80A的耐久性也达到了不亚于卡特彼勒产品的水平,作为新产品得以重生,之后小松在日本市场一直稳坐市场占有率第一位的宝座。

卡特彼勒于1959年正式推出了更大的D9推土机,为此,小松也发展了相应的型号,D250于1960试制成功并于1965年正式推出,是当时日本最大的推土机,受到市场欢迎。小松也因此跻身大型推土机领域。

随着出口的扩大,小松对大型推土机的性能、质量进行了改善,以增强国际竞争力,即“B对策”。

经过5年的努力,小松于1975年推出了620马力的D455A,该机采用康明斯VTA1710发动机,重量达到76吨,远超卡特彼勒当时最大的D9G,成为世界上最大的推土机。

历经28年拥有推土机全产品线。

因此到70年代初,小松已经形成了可与卡特彼勒媲美的型谱完整的推土机产品线,最小的D20A还不到3吨。同时,基于推土机的履带式装载机、吊管机也得到一定的发展。

在80年代初,发生了世界经济危机,小松却凭借汇率和劳动力成本优势大举进军美国市场,蚕食卡特彼勒的市场份额,一度使得卡特彼勒没有还手之力。

在这个过程中,小松进一步巩固了其在推土机领域的地位。而为了满足矿山上对更大推土机的需求,小松还开发了重达120吨的D555A,再次超过卡特彼勒,该型号的原型机于1981年亮相美国休斯顿的CONEXPO。D555A不仅大,同时还应用了最新的电控技术,以降低使用成本。

尽管一度超越卡特彼勒,但小松也清楚卡特彼勒的技术优势,因此并没有停止学习。

在认真研究卡特彼勒的新技术之后,小松并不完全认同高驱动,但同时也认为有相当多的优点,因此逐渐吸纳了一些应用在新产品上。作为对卡特彼勒一系列高驱动推土机的回应,小松将其对应的产品进行重新设计,将55系列升级为75系列,首款产品D375A于1984年问世,这是D355A的后继产品。随后,D475A于1986年,D575A于1992年,分别取代了D455A和D555A。这些型号采用了全新的设计、机电一体化技术以及新的外观,提高了生产率,降低了成本。

同时,在稍小的机型上,新技术更是不断加以应用。

1992年推出的D65EX首先改变了使用了几十年的拉杆式操作,改为左手单杆控制转向和行走。此前卡特D8N已经采用类似的设计,但小松的形式与之并不一样。而1994年推出的D155AX则在传动系统上有新的突破,同时,在行走系统上,采用了类似卡特彼勒高驱动推土机的半悬挂系统,支重轮具有一定的自由度。

这些技术随后又应用在大型推土机D375A和D475A上,由于卡特彼勒从D8N开始应用了液压马达转向技术,后来又应用在D9R上,因此小松也在同级别机型D155AX和D275A上应用了该技术,但在操作上保持了自己的风格,与卡特彼勒并不相同。而在小型推土机方面,小松也开始应用静液压驱动技术,2001年推出了D39PX。

2001

年开始,小松推土机在各个方面都已经完成了对卡特彼勒的追赶,某些方面甚至超过了后者,可以说是各有千秋。

新世纪以来推土机技术并没有大的发展,而随着机器控制技术的普及,多个厂商都在推土机上应用了坡度控制技术,以指导驾驶员精确进行边界控制。小松也还更进一步,于

2013

年推出了自动控制刀片的

ICT

智能推土机。

总体来说,推土机技术现在已非常成熟,小型通常采用液压传动,中型和大型通常采用液力机械传动,转向采用液压马达的方式,大型则仍然采用离合器进行转向。小松在各个级别都已经达到世界领先水平,更在自动化方面领先卡特彼勒一步。

(二)挖掘机和装载机:技术来自于美国,后突破创新超越美国

液压挖掘机和轮式装载机时代来临。

在日本,推土机占据工程机械需求的80%时代很快就结束了。主要需求从原先的水库及道路建设、矿山开发等大规模土木工程方面,转向中型都市开发,因此需要的工程机械也发生了变化。

1970年后需求增加的是液压挖掘机、轮式装载机,关于这两种产品,小松都是通过与美国公司进行技术合作,制造出国产化商品在国内销售。

获得液压挖掘机的主要技术来源是美国,1963年与美国比塞洛斯-伊利公司签署了关于液压挖掘机的技术许可协议(1981年3月终止),开始生产液压挖掘机。获得装载机主要技术来源前期是美国,后期改进是欧洲,1989年小松收购了德国汉诺马克大的大部分股份,通过其技术改进轮式装载机产品并在欧洲扩大市场,2002年收购了汉诺马克全部股份。

1990年小松挖掘机与卡特彼勒争夺第一。

随着大型推土机、自卸卡车、轮式装载机以及液压挖掘机各式品种的逐步齐全,以及强有力的海外销售网的完善,海外市场开拓取得了成功,小松产品在世界市场里的存在感不断提升——液压挖掘机的市占率从世界第7/8位开始,到1990年成长壮大到了能与卡特彼勒争夺第一的巨型规模。现在液压挖掘机领域,形成了小松、卡特彼勒、利勃海尔和日立四强并举的局面,都拥有完整的小/中/大/巨型挖掘机产品线。

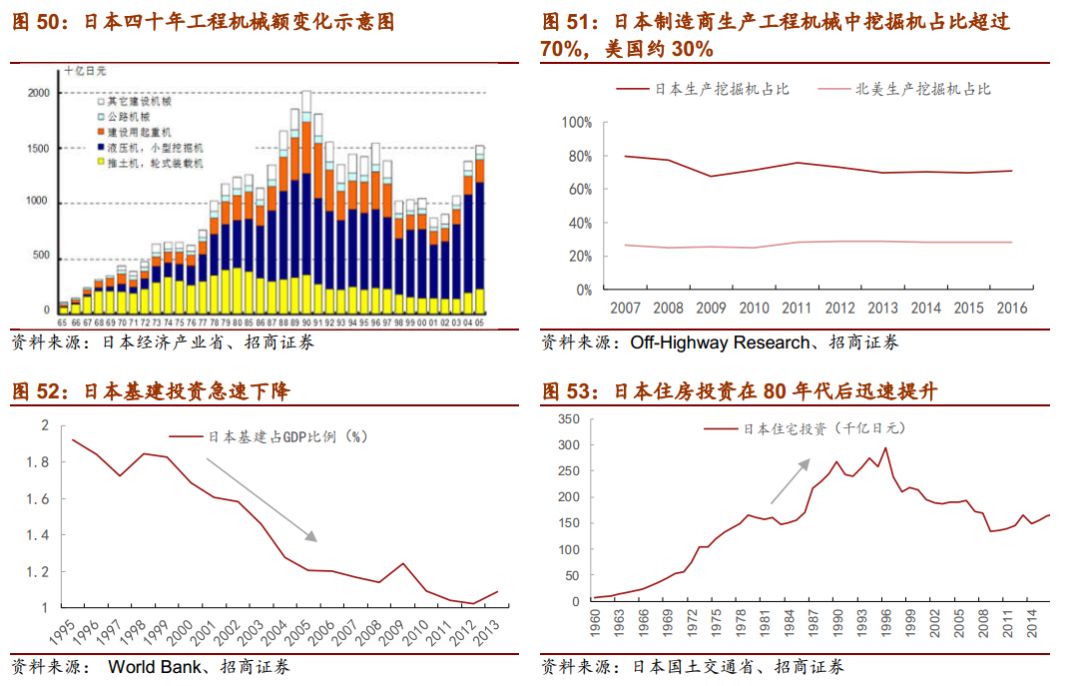

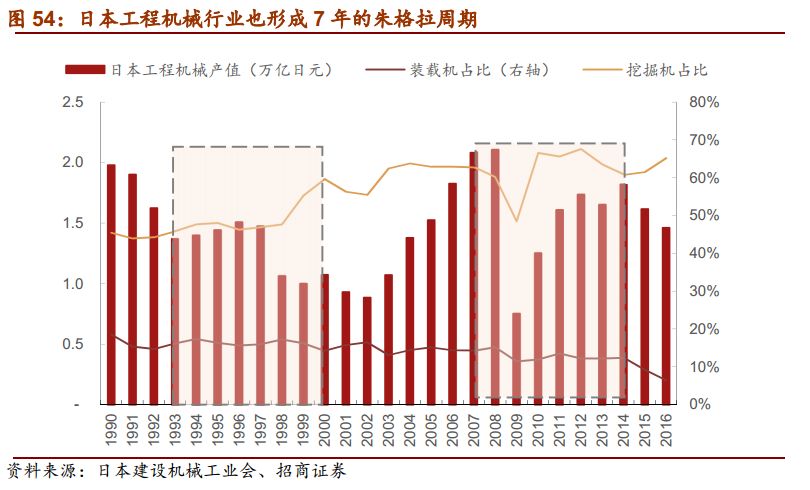

1990年后日本工程机械也步入成熟阶段,朱格拉周期明显(1993-2000年、2000-2007年、2007-2014年),而产品已经形成挖掘机为绝对核心的局面,装载机占比也逐渐下滑,2016年挖掘机占比达到65%。

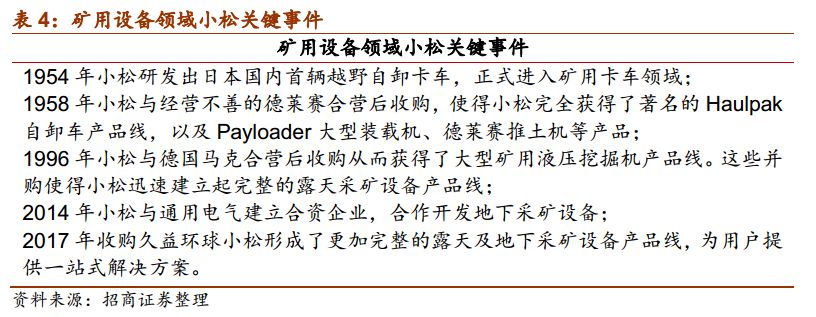

4.1.2 矿用设备:收购久益环球拥有全套产品线

20世纪80年代的日本,矿产购买方几乎都是发达国家的炼铁公司、电力公司等超级企业,矿产业受制于买方市场,前景不被大家看好,但正是从20 世纪80 年代开始,小松通过合资与并购,从工程机械切入到矿用设备领域,采用“工程机械+矿用设备”双轮驱动的产品策略。

随后进入20世纪90年代,世界各地企业并购此起彼伏,矿产公司减少到300家左右。

21世纪企业并购持续进行,随之出现了几家巨大的矿用设备公司,如今日本的电力公司和炼铁公司已受制于卖方市场,按照报价购买铁矿石及煤炭等原材料。随着我国爆买引发资源的热潮,矿产品价格愈发上涨,能源价格也提高了,全世界对新矿山、新天然气、新油田的开发增加了,得益于此,矿用设备公司的业绩也迎来了飞跃性的上升时期。

工程机械及矿用设备两者皆产的公司只有卡特彼勒和小松。

一时性的资源热潮随着我国爆买热的收缩火势减小,然而资源的卖方市场构造却已经成型,即使矿产品价格恢复正常,也会强势依旧,矿用设备行业受益。在行业低点提早切入矿用设备领域,不得不归功于卡特彼勒和小松管理层的长远眼光。

小松矿用设备的发展可分为三大块:(1)自卸卡车、大型装载机、推土机;(2)矿用液压挖掘机;(3)牙轮钻机、拉铲、全套地下硬岩及采煤设备。如此分类的原因在于小松矿用设备技术大多是通过合营和并购获得,三块业务的发展分别是三个不同时点合营和并购的结果。

(一)自卸卡车、大型装载机、推土机

二战后,随着战后日本经济的恢复,日本政府开始对原有的能源结构进行调整,通过使用电力、石油来逐渐取代煤炭。伴随着能源结构的调整,日本国内开始进行大规模水利水电设施的规划与建设。为了与美国机械产品抗衡,1954年,小松研发出日本国内首辆越野自卸卡车HD150,额定载重为15吨,并迅速投入到当时国内重点建设的水利枢纽工程当中去,而小松也由此开启了在矿用卡车领域的发展道路。由于小松HD150-1自卸卡车在研制与使用方面取得的成功,以至在长达十年的过程中,小松仅仅对HD150-1进行了几次小改款。直至1965年,小松才在HD150-1的基础之上,研发了载重量为18吨的HD180自卸卡车。

1988年,小松与经营不善的德莱赛成立了各占50%股份的合资公司小松-德莱赛,后德莱赛将其股份全部出售给小松,使得小松完全获得了著名的Haulpak自卸车产品线,以及Payloader大型装载机、德莱赛推土机等产品,也是现在小松自卸卡车产品线的雏形。

(二)矿用液压挖掘机

收购德国马克使小松建立起完整的露天采矿设备线。

德国马克在挖掘机和起重机等领域享有盛誉,特别在液压挖掘机大型化方面更是走在世界前列,1986年就推出了近600吨的世界最大液压挖掘机H485。1996年,小松与德马克建立合资德马克-小松有限公司,并在1999年买下全部股权,从而获得了大型矿用液压挖掘机产品线。这些并购使得小松迅速建立起完整的露天采矿设备产品线,成长为矿山设备领域不可忽视的巨人。著名的小松930E、PC8000等产品都是收购的结果。

(三)牙轮钻机、拉铲、全套地下硬岩及采煤设备

在稳固露天采矿设备地位的基础上,小松开始计划涉足地下采矿设备领域。

2014 年,小松宣布与通用电气建立合资企业,合作开发地下采矿设备。但是直到并购久益环球之前,在矿业领域,小松集团的业务仍然主要在于地表采矿,以地表自动卸货卡车和大型挖掘机作为矿业领域的主要产品。

2011年卡特彼勒收购比塞洛斯,并且随后成功整合产品线,小松也想模仿卡特彼勒拥有横跨小/中/大型和巨型的液压挖掘机产品线,整合矿业设备产品迫在眉睫,因此2017年小松斥资37亿美元收购久益环球。

久益环球在矿山设备行业已有超过一百年的历史,久益环球已经发展成为世界上最大的矿山设备专业制造商,在数个国家拥有生产设施,在井工和露天采矿设备的设计、生产、销售和服务等方面占据全球领先地位。但近几年是采矿市场的低迷期,采矿设备的不景气令矿用设备公司举步维艰。久益环球作为全球最大的独立采矿装备制造商也未能幸免。久益全球的营业额76% 来自于美国国内,因此其收入很大程度依赖于美国的大宗商品价格的复苏。2012年,随着行业形势急转直下,受美国对煤炭的需求下降的影响,矿业公司纷纷减少支出,久益环球的销售额在数月内下降了43%,迫使其调低2012年的销售和盈利预测。为了应对业绩下滑,久益环球主动降低运营成本,减少海外投资,维持信用评级等,保持公司财务状况的稳定。但是随着市场的持续调整,久益环球营业额和利润大幅下滑的颓势仍无法根本改变。近两年,久益环球在纽交所的股价自2015年第二季度开始每季度的每股收益持续下跌,2016年一季度甚至出现了亏损,公司市值的大幅缩水,为小松并购提供了机会。

总体来说,小松与久益环球的产品线是互补的,除了一举获得全套地下硬岩及采煤设备外,在露天设备方面,牙轮钻机、拉铲以及钢丝绳挖掘机都是小松建立全套产品线所缺失的产品。

小松有完善的自卸车产品线,覆盖从30吨到320吨,矿用液压挖掘机最大也有800吨,久益环球大吨位的钢丝绳挖掘机与小松的大吨位自卸车形成完美匹配。只有勒图尔诺的部分型号装载机与小松的装载机存在吨位上的重合,而在技术路线上还有较大差别:与小松不同,勒图尔诺是电动装载机。而在地下采矿领域,小松原本没有任何产品,只与GE有一定的合作关系。久益环球虽然专注于煤机,但近年来也在往硬岩金属矿领域拓展,与小松与GE的合作有一定的重合。小松收购久益环球后的超强阵容无疑给卡特彼勒造成不小的压力,小松形成了更加完整的露天及地下采矿设备产品线,为用户提供一站式解决方案。

4.1.3 与卡特彼勒产品演变的对比

卡特彼勒的产品线扩张与并购密不可分,小松在这点上有过之而无不及。

区别在于工程机械领域,卡特彼勒并购虽然有获取技术的情况(如收购拉塞尔平地机),但更多倾向于扩大产能、全球布局,而小松并购更多倾向于完全获取技术(如收购德国汉诺马克),并学习和消化,进而发扬光大;而在矿用设备领域,卡特彼勒和小松都是通过并购整合全产品链,甚至小松进入矿用设备领域都是通过并购德莱赛实现。

(1)推土机领域:小松始终追赶卡特彼勒

小松历经21年成为国内第一,28年与卡特彼勒媲美。

1931年卡特彼勒就凭借先进柴油发动机研制了世界上第一台推土机30型,而10年之后小松才在仿制30型的情况下研制第一台推土机,卡特彼勒推土机技术始终处于世界领先,而小松推土机自诞生以来历经21年才成长为国内市占率第一的著名品牌,历经28年拥有全产品线,进而在国际上成为和卡特彼勒媲美的品牌。

小松最关键的两个节点分别是1961年与康明斯发动机公司展开合作,弥补发动机短板,以及1961年开展“A对策”,真正让小松产品变成世界一流品质。

(2)挖掘机领域:小松与卡特彼勒齐头并进

卡特彼勒历经22年、小松历经27年成为世界最著名两大挖掘机品牌。

直到1970年卡特彼勒才开始与其他工厂合作研发挖掘机,仅仅2年便成功研制225型液压挖掘机,正式进入液压挖掘机市场,80年代和西德Eder合作,并且在1987年与三菱重工成立了新卡特彼勒三菱,把明石制作所也纳入到新公司下,随后以明石工厂技术团队为主体,结合美国本土和德国Eder的技术力量,1992年正式推出的300系列,自此卡特彼勒成为挖掘机著名品牌。而小松1963年开始就与比塞洛斯签订了技术协议并生产液压挖掘机,正式进入液压挖掘机领域,1981年吸收消化技术后甩开比塞洛斯,自主研制了PC系列,在“A对策”的作用下,1990年与卡特彼勒成为最著名的两大品牌,世界市占率分列第一、第二位。

卡特彼勒最关键的节点在于80年代和Eder合作以及1987年与三菱重工重组,正是在引进欧洲和日本技术基础上,结合美国技术以及研发,卡特彼勒最终成为挖掘机龙头。小松关键节点在于1963年与比塞洛斯合作,在美国技术支持下不断研发,最终推出世界闻名的PC系列。

(3)矿用设备领域:不约而同通过并购整合产品链

卡特彼勒原有的矿用设备产品包括大型轮式装载机和矿用大型卡车,而比塞洛斯是世界最大的煤机制造商之一,是全球露天采矿业电铲、爆破孔钻机及迈步式吊斗铲的领先生产者,同时也是井工产品的佼佼者。并购比塞洛斯极大地丰富了卡特彼勒在矿用设备领域的产品线,使得卡特彼勒客户能够在露天和井下矿用设备领域享受一站式采购服务。

与卡特彼勒相比,小松在矿用设备领域并购更加活跃,一个重要原因就是日元升值利于跨国收购。从1958年收购德莱赛开始,到2017年成功收购久益环球后,小松和卡特彼勒一样拥有了完整的露天及地下采矿设备产品线。

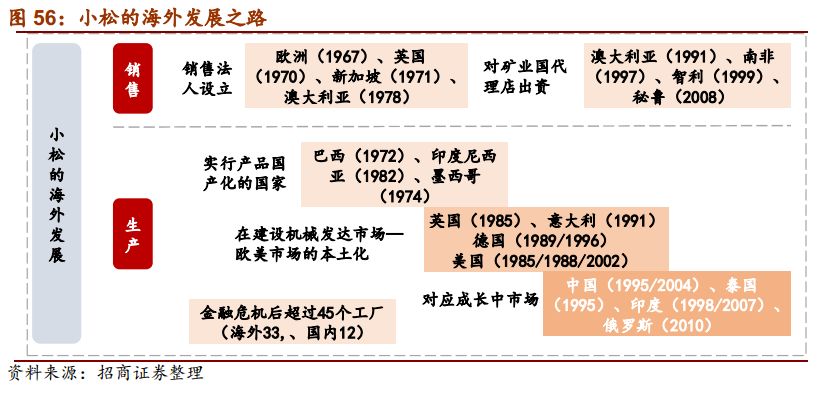

4.2 先本土化后海外扩张

从小松的历史来看,公司经历了工厂经营的创业时代、战后混乱时期主力事业的摸索时代,接着经过了追赶、超越卡特彼勒的20世纪六七十年代,20世纪80年代以后则是企业迈向世界的时代,1985年"广场协议"之后确立了多极生产体制,1995年以后,成长壮大并跨入了全球合并经营的时代。

小松真正的全球化历史,开始于1970年左右。

从1956年产品开始出口海外以来,至1970年为止产品都是从日本出口。而站在进口国的角度来看,推土机的成品进口需要花费昂贵的外汇,所以1970年左右,巴西政府,继而是墨西哥主动邀请小松在当地工厂。这是小松首次在海外建设工厂。

巴西货币暴跌,小松遭遇了通货膨胀,当地从业人员的劳务管理极为艰难,经营也陷人了长期赤字的状态。小松在对货币贬为废纸的投资部分进行清算之后没有撤退,而是继续当地生产。1994年,NAFTA(北美自有贸易协定)签订之后,小型推土机的生产业务集中到巴西工厂,小松开始了面向美洲、欧洲的出口事业并取得成功。20世纪80年代,小松又在印度尼西亚、美国、英国开设了工厂。

20世纪60年代至80年代,卡特彼勒和小松的基本战略极为不同,卡特彼勒旨在经营内容的进化以及发展,而小松则是以商品开发和降低成本为武器,致力于提高商品的市场占有率。

卡特彼勒在美元高涨、努力预防客户流向小松的时期,经营陷入过赤字,小松则遭遇了“广场协议”后日元的急剧升值,海外事业也一度面临危机,小松开始在海外大量开设工厂,开始海外生产,这是小松根据自身具体情况,做出的必然而妥当的经营判断。

20

世纪

90

年代,小松将投入大量资金建立的大型推土机工厂、发动机工厂,拥有技术优势顶端配件以及液压机械工厂留在了日本,让这些工厂继续留在本国生产面向世界市场以及海外工厂的产品。

无论小松在哪国建厂,都是真正的当地生产工厂,而不单纯是的组装工厂。

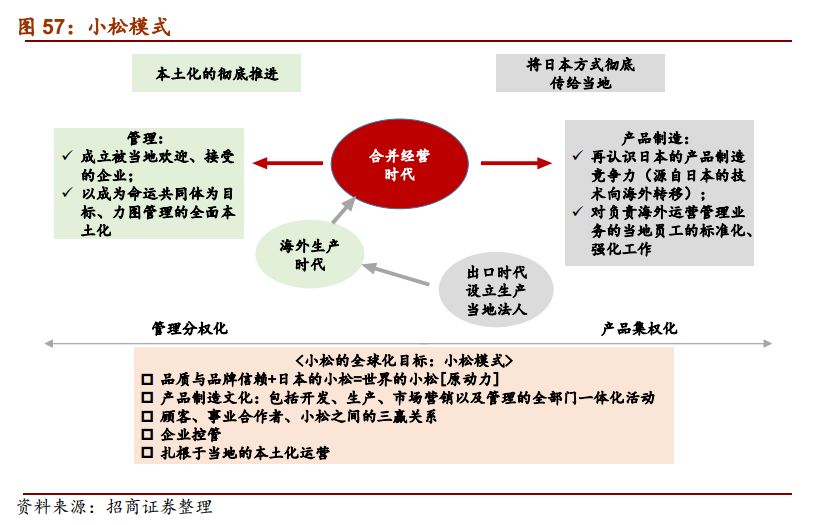

同时小松的全球合并经营要求“经营分权化,产品集权化”,与卡特彼勒“完全控制产品和经营”不同,这点小松特色也被称为小松模式:

(1)经营方面,彻底推进在进入国的本土化。

(2)产品制造,彻底将日本方式传授给当地,保障优质产品制造。

“A类部件”仅在日本生产。

但小松并不是所有产品都在海外有所生产,小松所使用的零部件中,有一种“A类部件”,包括发动机、液压件、车桥、变速器等,小松将这些“A类部件”放在日本生产,除此之外的其他零部件则在主机厂所在地区采购,根据小松口径,当地采购率按金额计算已达到60%左右。一方面因为这一类部件对技术水平要求高,且对小松未来的产品竞争力有重大影响,同时,由于对全世界的所有市场采取的都是同一方针,因此这一做法还有利于小松在零部件方面的成本保持在一个更有竞争力的水平。

另一方面,小松在培育当地零部件生产企业方面同样不遗余力。

像工程机械中的液压挖掘机上的大臂(ARM)这样的大型钣金件,都在当地采购。同时“将生产放在有需求的地方进行”是小松一项基本原则,小松不会因为某国人工费低廉而将生产基地搬过去集中生产,然后再出口到其他国家这样的事。

在主机生产厂体制方面,小松导入了一种“母工厂”体制。

以小松主要产品之一的PC200型液压挖掘机为例,小松在全球共有9家工厂在生产该产品,其母工厂由小松大阪工厂担当,而轮式装载机的母工厂粟津工厂,在世界其他地方生产同一机型轮式装载机的美国、巴西、我国以及德国的4家工厂则是其子公司。对海外工厂生产的同一机型产品,母工厂必须对子工厂的质量、成本及交货期负责,每当海外工厂投产新机型时,从设备采购、成本管理到库存管理,母工厂的技术人员都会以出差或者电视会议的方式对其进行指导。因为这项制度,小松集团技术人员之间的国际交流不断深入,其视野也不但拓展并开始习惯于以国际化的视角看问题。同时,各生产基地之间还实现了技术信息的共享,从而使大家对彼此的工作情况有更全面的了解。

纵观小松海外扩张历史,小松之所以能不断扩张在于其始终维持世界最高水平的技术。而将日本的技术推向世界,需要作为母体的日本坚持不懈地致力于研究开发工作,以保持技术的最高水准。

4.3 小松两次危机

4.3.1 小松赤字危机

2001年美国“911”恐怖袭击事件爆发,在此前一年,美国IT泡沫破灭,在日本也有大型电子企业因此陷入困境,不得不实施了大规模的裁员。

工程机械当然也不可能独善其身,始自20世纪90年代的公共事业投资减少趋势仍在持续,日本国内工程机械市场早已进入了冰河期。曾经风光一时的美国经济也已经开始减速,新的成长引擎又尚未现身,小松陷入赤字危机。

工业机器人行业的崛起,提高生产效率,降低成本。

调查表明与世界其它工厂相比,当时日本工厂仍然具有充分的竞争力,日本工厂是最低成本工厂。虽然日本的人工费、电费等相对较高,但由于日本机器人的普及有效降低了成本。仅在1980-1991年日本工业机器人出货额从784亿日元增长至6003亿日元,年化增长率达到20.33%。在此期间,工业机器人的大量使用解决了小松劳动力不足、提高劳动生产率、改进产品质量以及降低了生产成本,促进和保持小松收入增速和产品竞争力。

赤字危机原因在于“固定费用”。

与许多其他日本企业一样,小松在推进事业多元化的过程中成立了为数不少的各类子公司。然而随着经济形势的下滑,尽管这些子公司中有许多成了亏损企业,但出于维持员工就业等方面的考虑,还是让亏损企业存续,这些慢性赤字的子公司群以及能够让其得以存续下来的体制才是固定费用高企的根本原因。将小松和同时期的卡特彼勒对比,营业利润率往往要低

6%

左右。

小松采取的主要措施包括:

(1)除向在职员工征集自愿退职者外,还实施了将派驻到各子公司的总公司员工转为子公司员工的措施。

共有1000员工相应自愿退职申请,转为子公司员工的总公司员工也达到1700名,当时小松日本国内有2万名员工,占比15%的员工做出了牺牲。

(2)子公司的关停重组。对子公司的清理工作首先从大幅度减少子公司数目着手,前后总共用了一年半的时间,使子公司的数量由原来的300家减少到110家。

(3)将非战略性部门转让。

小松的核心业务定位为工程、矿用设备以及产业机械,然而自20世纪60年代起,在“再培育一个支柱业务”的理念下,小松开始涉足电子材料以及化工产品领域并分别组建了相应的子公司,比如最大的一家是生产硅晶片的小松电子金属公司,最后在2006年将其转让给了日本的SUMCO公司。

采取措施后第二年赤字转为黑字。

以部分员工自愿退职的方式实现了人工费降低100亿日元的成果之后,小松又在2001年之后一年至一年半的时间里进一步削减了固定费用400亿日元。结果,尽管市场环境并未发生根本改变,小松业绩却取得了令人满意的改善结果。实现了由2001年营业赤字130亿元到2002年300亿日元黑字的转变。