微片制备工艺和设备的研究概况

An Overview of Preparation Technology and Equipment for Minitablets

黄珊珊1,简 晖1,吴双双1,罗晓健1,2,杨小玲3*

(1. 江西中医药大学,江西南昌 330004;2. 中药固体制剂制造技术国家工程研究中心,江西南昌 330006;

3.江西青峰药业有限公司,江西赣州 341000)

摘要:

微片是一种新型的多单元制剂,具有普通片剂的一般特征,其制备工艺与普通片剂相似,但对所需的生产设备和

生产环境要求较高,并要求压片颗粒或粉末具有良好的流动性和可压性。微片的制备方法有全粉末直接压片法、湿法制粒压片法、热熔制粒压片法和干法制粒压片法。对微片进行包衣不仅可以矫味,还可通过调节包衣工艺参数获得缓控释效果。本文通过对近10 年来与之相关的中外期刊文献进行整理、分类和归纳,综述了微片制备工艺和设备的研究进展,为微片的研究开发提供参考。

关键字:

微片;生产设备;粉体性质;制备工艺;包衣;综述

微片是指经特制的压片机模冲压制而成的直径

小于3 mm 的微型片剂,是一种新型的多单元制剂,兼具普通片剂和微丸的优点,又具有独特的优势:直径小、表面光滑美观、剂量精准、重现性好、分散均匀、孔隙率低等。由于微片利于吞咽,所以特别适合儿童、老年人服用,有研究表明,即使是婴幼儿也能够吞咽单个微片,若将其制成口腔崩解微片,患者的顺应性可进一步提升[1—3]。微片既可直接使用,又可制成胶囊或大型片剂使用。微片不再局限于胃肠道给药,已开发出新的使用途径,如眼部 、阴道给药等[4]。

微片的制备方法分为全粉末直接压片法和制粒

压片法。随着技术的不断提高,全粉末直接压片法得到广泛应用。虽然微片的制备工艺较简单、包衣所耗材料少、效率高,但因其形态特点,对生产所需的设备要求较高,尤其是对冲头和模孔的要求甚高;此外,要求粉末有良好的流动性。故本文对微片的制备工艺和设备研究进展进行综述,为微片的研究提供参考。

1 微片压制设备

微片生产工艺与普通片剂相似,但对生产设

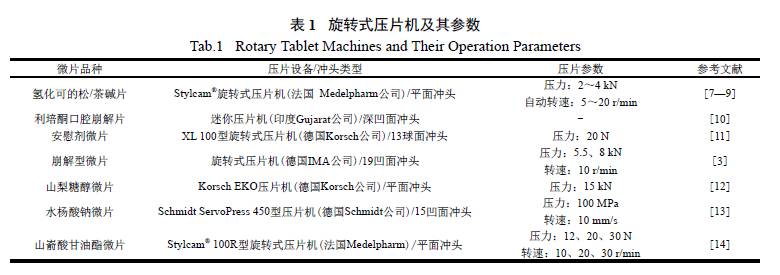

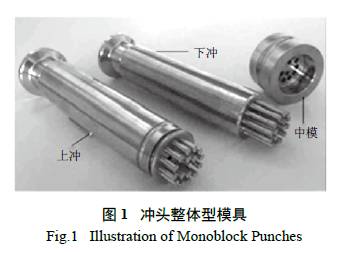

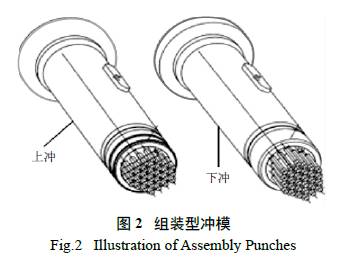

备的要求更为严格。由于微片体积小、质量轻,如采用普通压片机一个冲头压一片的方式,生产效率太低。因此压微片的冲头与压普通片剂冲头的最大区别在于一个冲头模具上有多个冲头和模孔,可同时压制多个微片,显著提高了生产效率。因此,模孔与冲头的长短、上下冲头的精确搭配成为微片安全、高效生产的重要因素。Hershberg 早在1965 年就报道模孔与冲头间的一般偏差会导致冲头变形和振动,造成碎片和模具磨损。为避免这些不利影响,必须限制冲头的长度。上下冲头总长度控制在5 个冲头直径大小左右,其中上冲头长度较短,控制在一个冲头直径范围内;而下冲头长度需比标准模具短,以便微片脱模,见图1。同时,因减少了模具的长度,也需使用较小的填充凸轮,以防损失颗粒[5]。此外,冲头弧度对微片成型工艺也具有影响:平面冲头相对弧面冲头更易发生黏冲情况;但弧度过高,冲头的中间位置受力小,易出现裂片[6]。多个模孔的粉体均匀填充是保证微片高效生产和质量均一的先决条件。多冲压片机的冲头包括整体型( 图1) 和组装型( 图2)。组装型多冲头可更换破损的单个冲头;整体型冲头更易调整和清洗,且抗破损力更强。多冲压片机必须具备机械稳定性,否则将造成摩擦,进而损坏模具,尤其是对冲模的磨损较大。因而该类压片机要求冲头紧密度高、定位精准。另外,由于冲头规格小,尤其是下冲头在压力作用下易变形,即使是非常小的非轴心力对其依然有影响。因此,模具的加工和耐用性是保障微片高效率生产的重要因素。首先,冲台的冲孔与中模孔不能存在严重磨损,否则会影响冲头与中模冲孔的准确对位;其次,下冲头定位问题依旧需要关注,尤其是组装型多冲头的下冲头会出现松弛情况,进而造成其定位不当[5]。

与普通压片机的冲头相比,微片压片机冲头

的横切面较小,易受压力影响而导致变形,因此微片压制压力比普通片剂小。研究者提出一般2 ~3 mm 的单冲可承受2 ~ 3 kN 的轴向力,而多重冲头可通过增加冲头数量,增大冲头可承受的轴向力[5]。以上结论建立在所有模孔填充均匀的条件下,因而为保证模孔填充均匀,开始压片时所用压力应小于70%额定压力[5]。此外,采用机械强迫加料系统也可增加模孔填充均匀性,利用减速电机带动强制加料器拨料叶轮逆向转动,将物料填充到转台中的模孔内。但强制填料系统存在漏粉和飞粉的情况,这是由于强制加料器与漏斗和转台平面的配合不严密所致,解决这一问题的途径有以下2 种:一是提高设备的加工精度( 依靠生产设备制造商),二是添加真空装置预防药粉流失。目前,生产中常采用旋转式压片机制备微片,配置的冲头主要有凹面和平面两种类型,表1 列举了几种制备微片的旋转压片机型、冲头类型和压片工艺参数。