金属异物大家都不陌生,它们可能是锈渣,焊点,设备剐蹭的金属碎屑,金属碎片,金属丝,小零件等等。有研究统计欧洲食品和饲料类快速预警系统(RASFF)从1988年到2021年2月的2189起异物投诉相关的事件预警,其中金属碎片占比15%。锐器刀具如刀具、剪刀作为食品工厂最为常见的工具同样也是金属碎片潜在的来源之一。

德国法定意外事故保险协会统计了2019年在德国大约发生了43,000起因刀具造成的“应申报工伤事故”。在与手工工具有关的所有事故中,58%是因工作刀具造成。因此从工厂内部人员安全的角度也需要关注锐器的管理。

1) 锐器管理常见问题有哪些?

2) 如何管理锐器以避免引起伤害性的异物风险?

让我们带着这些问题到文章中寻找答案吧!

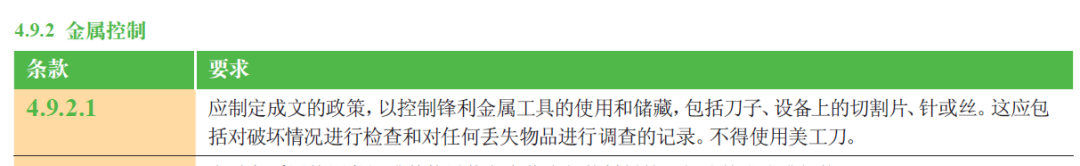

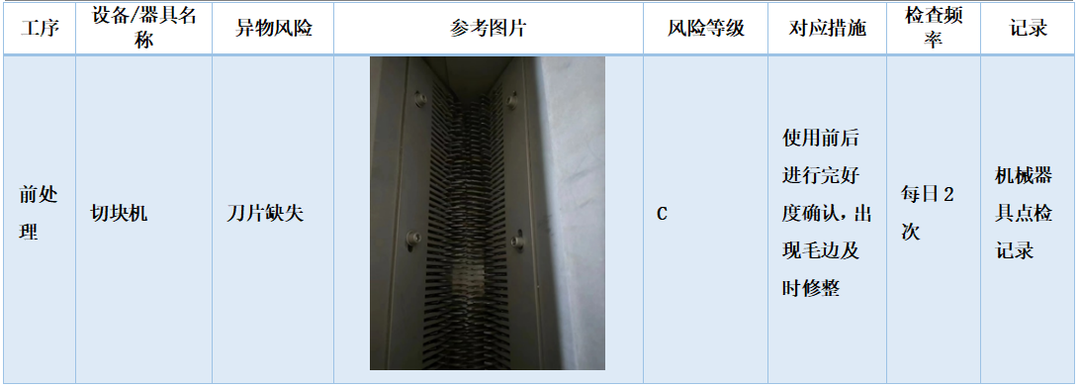

设备中各类异形刀具

对于锐器国际食品安全标准BRC特别在4.9.2中规定如上图,应制定锋利金属工具的管理程序,锐器包括刀子、设备切割片、针或丝,管理内容包括使用过程和储藏过程,锐器被破坏时的检查和丢失时的调查并记录,特别强调不得使用美工刀。

同样的在AIB国际统一检查标准中,1.17原料容器和器具中特别要求“可折断刀片不得用于生产、包装或原材料储藏区域。”

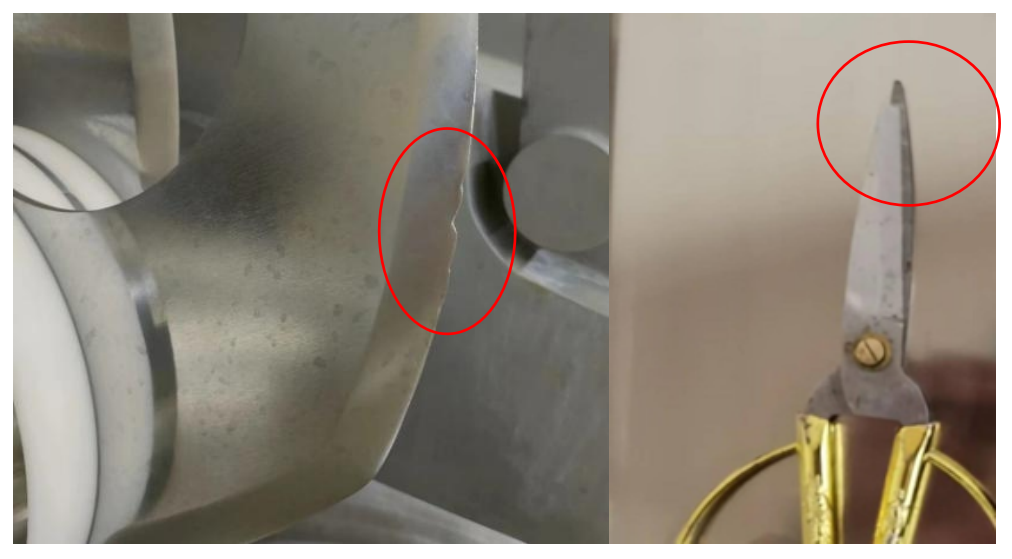

美工刀因为使用方便价格低廉在生活中随处可见,但如BRC与AIB标准所言,美工刀因为刀片材质和刀片所具有的折痕结构,很容易发生破损(如下图所示),因此在食品车间严禁使用。

刀片的缺失是引发金属异物的重要原因之一,刀片在使用过程中遭遇硬物容易造成利刃破损,若产生的碎片在后续金属检测环节没有被准确识别,则可能引发伤害性客诉。

车间现场经常容易出现不同区域刀具用混,丢失的现象。台账建立不健全很难在后续使用中追溯刀具去向,使用前后点检的缺失也不利于第一时间发现问题。

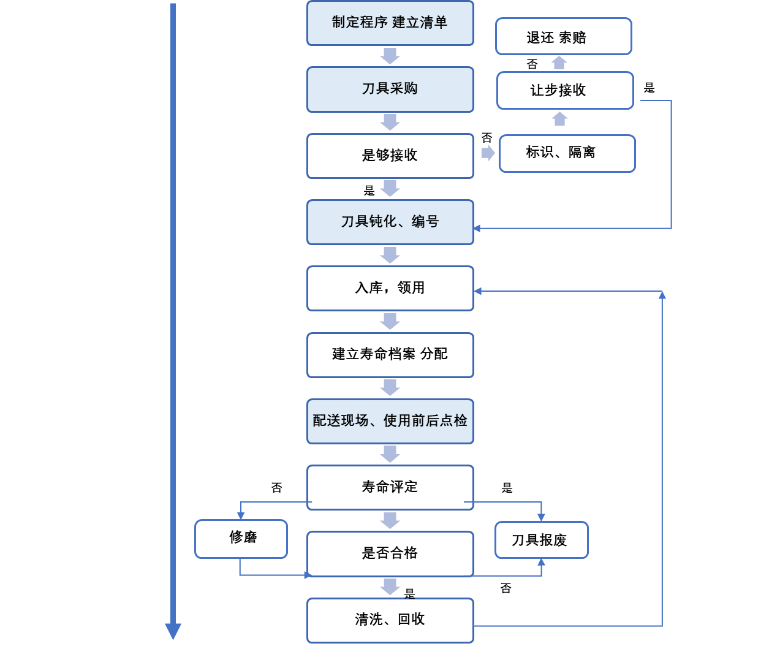

为了避免或降低锐器产生的异物风险,我们需要结合对锐器使用的全过程进行管理,如下图所示聚焦做好以下4步。

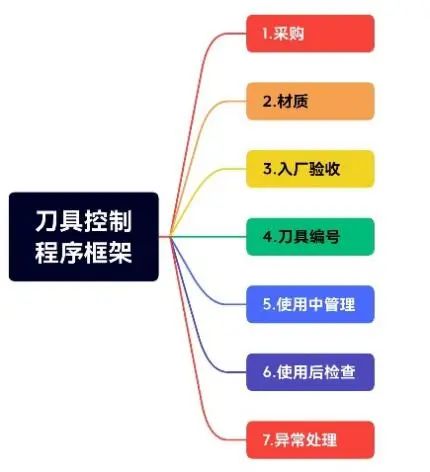

明确的管理程序是做好刀具管理的前提,在程序制定过程中与各部门达成共识并明确分工,程序涉及内容可参考以下要素。

可以采用熊传武《异物管理指南》5.2.1常见金属异物的来源中,表5-12设备/器具的异物风险评估表进行记录,具体如下:

通过以上清单的建立,准确识别车间内的全部锐器,并结合过往使用经验制定点检频率。

随着工厂对人员安全重视程度的提高,具有安全设计理念的刀具应用越来越广泛,这类刀具兼顾耐用与人员安全,倡导隐藏式刀片,刀片全自动退缩或刀片自动退缩的理念,如下图所示,为常用于外包拆捆膜和扎带的安全刀具。

同时如果条件允许可以在部分岗位选用安全刀具,安全刀具通常建议根据切割对象选择不同类型刀具,具体案例可以参照下表或咨询相关供应商,合适的选择不仅可以减少安全风险,还可以减少因为刀具选用不当产生异物碎片带入产品的风险。

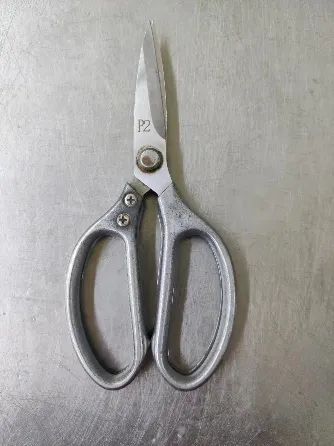

由于利刃工具通常会有锋利刀尖、剪刀尖等,因此建议到货后对尖部做适当打磨以便减少使用过程中磕碰或磨损引起的尖部脱落,或划伤人员的问题。

剪刀头部未钝化

|

剪刀头部打磨钝化

|

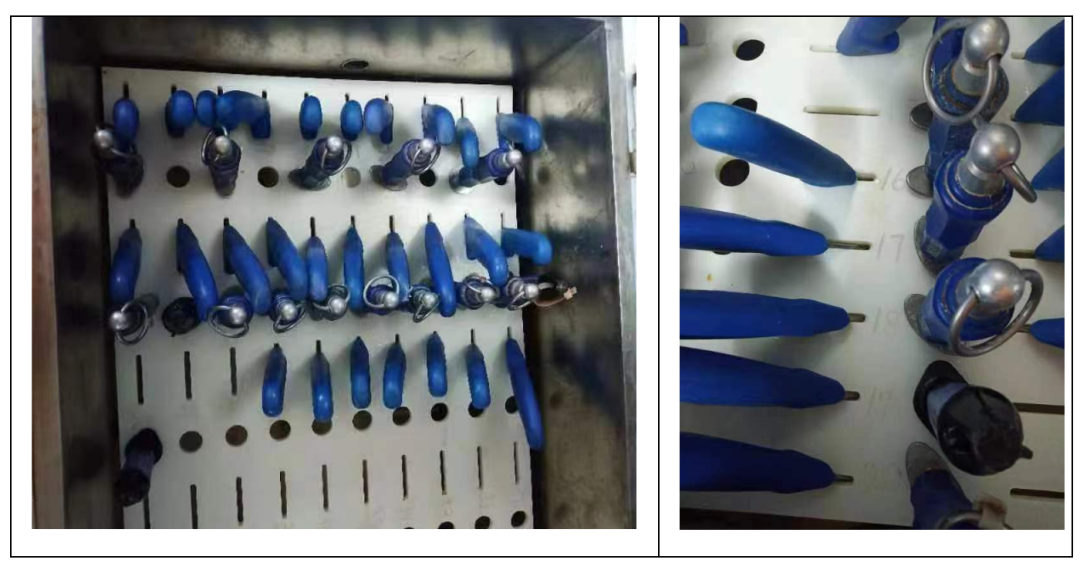

建议每个车间锐器使用前后进行检查,发放时应按号发放并固定使用岗位或人员。例如每个车间的流水线卫生员负责对该车间或工段的刀具进行每日发放、回收检查并上锁存,发放前,管理员与领用人员均应对开具完好度进行确认,已经坏的、将要损坏的、卫生不良的、生锈的均不能参加生产,同时保持每日发放回收记录。

工作结束后,刀具的使用与管理者交接时双方再次对刀具完好度进行检查,确认完好管理员签收,并统一存放于加锁的工具箱中,保持记录。

刀体缺失时,应立即对该刀所处理原料进行追溯,通知后包装在金属探测检查时选择更加灵敏的参数,必要时应对相应时间段的产品隔离并重新过金探,对缺失的刀具进行打磨修复。

使用后存入刀具柜

综合以上内容,做好锐器管理我们可以从哪些方面着手改善呐?不妨从如下步骤开始尝试。

检查车间内刀具,设备上的刀具是否都加入到点检清单中,如有遗漏做补充。

观察车间那些岗位刀具操作具有潜在人员安全风险,可以尝试替换成安全刀具。

早会上培训员工刀具使用前后做检查,明确刀具管理责任人,填写相关点检记录。

千里之行始于足下,相信一点点的改变可以催生出持续的改善,如果有锐器管理经验欢迎在留言区进行分享。