锂电池能量密度主要由材料决定,电池制造环节最终将技术趋同,产品标准化。我们判断未来成本是动力锂电的关键,由于后发优势明显,看好后起之秀。锂电行业上游供应链发展日趋完善。随着锂电行业技术日益成熟,2014年开始锂电相关专利申请量开始下滑。动力锂电的竞争拉动上游产业链的快速发展,每种原料和设备都具有多家实力较强的供应商。

锂电能量密度存在天花板,技术优势逐渐消失,必将走向标准化。锂电属于化学能,与IC产品不同。IC制程技术是以直线的方式向前推进,使得IC产品能持续降低成本,从而IC企业可保持技术优势。而锂电与光伏组件类似,技术发展受限于材料的能量密度,最终产品必将趋于同质化标准化。

标准化行业中产品同质化,成本才是企业核心竞争力。企业的体制、规模、技术路线、供应链管理等等都会在一定程度上影响着产品的成本,从而决定着企业的竞争力。

体制、规模、技术路线、供应链管理和后发优势决定了成本优势。市场化的体制、规模领先、技术路线正确、供应链管理科学、以及充分发挥锂电设备的后发优势的企业有更低的成本。我们认为部分动力锂电后起之秀在成本上更有优势。动力电池产线更新迭代速度快,新建产线产能高,便于维护,有助于企业降低平均固定成本。

寻找动力锂电的后起之秀:亿纬锂能、鹏辉能源、珠海银隆、力信能源。我们从上述四个决定企业成本的因素出发,认真甄别动力锂电领域的年轻企业,认为这四家企业以后必将在动力锂电领域占有一席之地。

看好锂电龙头企业,推荐国轩高科、鹏辉能源、亿纬锂能

看好新能源汽车产业龙头企业,推荐比亚迪

看好量价齐升的正极材料环节,推荐杉杉股份、当升科技

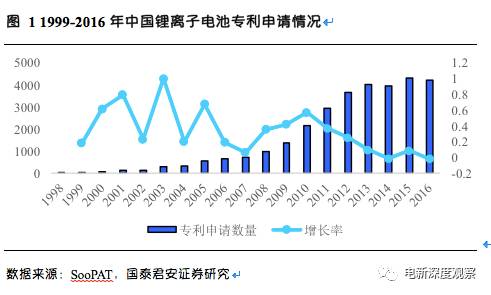

锂离子电池行业发展逐渐成熟,相关专利申请增速出现下滑。自1992年索尼将锂离子电池商业化后,锂离子电池已经发展了近三十年。2008年之前,我国在锂离子电池领域的专利申请量很少,从2008年开始,申请量飞速上升进入快速发展阶段。随着锂电池行业发展的完善,2014年专利申请增速出现下滑。

锂离子电池行业上游供应链发展快速,日益完善。在供应链上游,需要完成初始矿石原料的采矿、冶炼、化工制作等流程,将原始矿产转变为适合制作动力电池的二级电池材料,包括正极材料、负极材料、电解液、电池隔膜和铝箔、铜箔等配件。锂电生产过程包括混浆、涂布、卷绕、封装等近二十步,其中所涉及的对应设备多种多样。在锂离子电池发展的同时,上游产业链也迅速发展,每种原料和设备都具有多家实力较强的供应商。

锂离子电池属于化学能,能量密度存在天花板。电池的质量比能量和活性材料的摩尔质量成反比,和每单位质量活性物质参与反应的电子数以及电池的电压成正比。目前制约锂离子电池发展的主要因素是正极材料的能量密度,然而大多数正极材料都含有过渡金属元素,使其摩尔质量较大,使其能量密度提高受限。再者,提高电池电压也可提高能量密度,但目前所使用的电解液若在高电压下使用将面临分解。加之,能够满足锂离子电池诸多要求的材料极其有限,若不改变电池体系的情况下,锂离子电池能量密度很难继续提高。

提高锂电能量密度依赖正极材料,锂电制造环节技术优势在消失。锂离子电池负极以石墨为主,未来的趋势是硅碳材料。负极材料的能量密度远高于正极材料,提高锂电能量密度必须提高正极材料的能量密度。除了正负极的活性物质之外,电解液、隔离膜、粘结剂、导电剂、集流体、壳体材料等,占整个电池重量的比例在40%左右。如果能够减轻这些材料的重量,同时不影响电池的性能,同样也可以提升锂离子电池的能量密度。而上述这些的影响需要依靠上游供应商的技术,对于锂电制造企业并没有太多技术改进的空间,技术优势在逐渐消失。

锂电行业技术发展速度趋缓,为标准化提供沃土。锂离子电池相关技术难以再有重大突破,行业发展处于稳定期。锂离子电池核心技术专利陆续到期,市场进一步向更多企业开放。2008年中国山寨机流行的时候,手机设计的尺寸五花八门,方形锂电池的尺寸几乎达到数十万种,造成了极大的资源浪费。据高工锂电统计,2016年底,国内消费锂电企业已逾500家,动力锂电企业近150家。目前锂电已基本形成三种阵营:圆柱、方形和软包。阵营内基本同质化,如18650阵营本质上没有明显区别,能量密度区别在于材料体系;各家方形铝壳也都遵循VDA德国汽车工业联合会标准,尺寸完全一致。

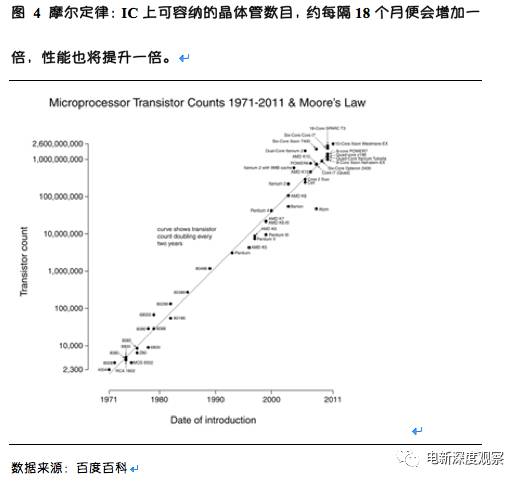

锂电技术与IC产品不同,摩尔定律并不明显。IC制程技术是以直线的方式向前推展,使得IC产品能持续降低成本,提升性能,增加功能,故而每隔一年半,IC产出量就可增加一倍,即为摩尔定律。究其背后的原因是在于半导体是基于量子力学派生的能带理论,其物理基础更为深刻;而锂电,材料的发展受化学能极限的限制,不能持续为锂电的技术发展提供动力。所以半导体可以产生持续的竞争优势,产生像英特尔、台积电这样的近乎垄断的企业,原因就在于其物理基础更为深刻,摩尔定律的存在能够持续巩固技术壁垒带来的护城河。

锂电与光伏组件发展更为相似。光伏组件与锂电相似,技术发展受到硅片载流子迁移率的制约,对于目前光伏组件行业,各家产品基本实现同质化,同样的,我们可以认为锂电行业的未来与光伏组件的现状类似,即各家生产近似标准化的产品。

标准化行业中,产品同质化是必然趋势,最终还是要以成本来取胜。企业的体制、规模、技术路线、供应链管理等等都会在一定程度上影响着产品的成本,从而决定着企业的竞争力。

3.1体制很重要,市场化民企竞争力强

一个高效的体制对于企业的成本控制是至关重要的。国企的种种弊端导致资源浪费成本高居不下在这里就不再赘述。上市公司则因披露要求较为严格,使公司的效率得以提高,借以改善公司的治理、管理及营运系统,公司运作更加规范。上市公司二级市场的股票价格引导一级市场的资源配置,使资源得以更加高效的利用。

以沃特玛和力神为对比,上市公司在制度上更为有利。力神目前五家股东中除去两家公司,剩余三家股东均为国有企业,力神成立至今已有20年历史,发展过程中得到政府的大力扶持。力神2016年动力锂电出货量为1.7GWh,进入工信部2017年前六批推荐目录配套车型54款。沃特玛2016年7月在创业板重组上市(坚瑞沃能),2002年以公司制设立企业,在历史沿革中保持了民营企业性质。沃特玛2016年动力电池出货量为2.5GWh,进入工信部2017年前六批推荐目录配套车型117款。

3.2制造业离不开规模,规模优势带来成本优势

提高规模降低平均固定成本。固定成本例如厂房的租金、设备的折旧,企业即使不生产也要发生。只有当产能利用率提高时均摊在每Wh上平均固定成本才能降低,从而获得规模经济的成本优势。2016年龙头动力锂电企业产能利用率达80%,而中小电池厂的产能利用率仅为15%。毫无疑问,龙头动力锂电企业的平均成本低于中小电池厂。此外,不具备8GWh产能准入门槛的中小企业所配套的电动汽车无法进入工信部推荐目录从而拿到相应的补贴,进一步提高了自身的成本。

提高规模增强企业议价能力。除了波特五力模型中与供应商的议价能力、与购买者的议价能力,由于金融行业的日益繁荣,与银行等机构关于资金使用利率的议价能力也都直接影响着企业成本。企业规模的提高会提高企业的话语权和议价能力,比如像中石油中石化这类寡头垄断行业,无论是对上游供应商还是下游客户只有被动接受价格。一旦企业达到一定规模,现金流和盈利水平稳定,信用评级提高,在和银行等机构议价时可以压低资金使用成本。

3.3选择低成本技术路线能够显著降低成本

磷酸铁锂和三元材料成本相当,三元材料成为动力锂电首选。根据我们之前报告的计算结果,磷酸铁锂电池和NCM523电池每kWh成本都约为900元。磷酸铁锂相较于三元材料发展历史更长,更为成熟,其成本已较为稳定,三元材料起步较晚,随着技术的进步,成本仍有进一步下降的空间。2017年一系列新政策的调整,其内容核心无一不指向动力电池高能量密度的发展方向,三元电池成为动力锂电主流选择的趋势已经很明确。

目前圆柱电池成本最低,但方形电池有较大潜力。圆柱形电池作为最早最成熟最稳定的锂离子电池,尺寸单一,可批量性自动化生产,从而降低成本。然而基于美国阿贡实验室开发的BatPaC成本模型,在目前的技术水平下,圆柱形进一步降低成本的空间很小,而方形电池则有很大的潜力去降低锂离子电池的成本。软包电池则是成本最高的电池,但设计灵活,散热性能好,胀气后会鼓开,安全性能也较好,无圆柱形电池和方形电池的厚壳,理论上能量密度也更高。

3.4健康科学的供应链能够降低成本

专业化有利于降低成本。经济学十大原理之一,贸易可以使每个人变得更好,因为贸易使每个人都可以从事自己有比较优势的活动。这一原理不仅仅适用于个人,还适用于企业、国家。假设一个电池企业自己生产正极材料、负极材料、隔膜等等一切所需要的上游材料,那么这个企业将无法专注于自己最为擅长领域,且上游材料的生产将很难达到规模经济的效益。专业化则可以充分利用企业资源禀赋和优势,提高自身效率降低成本。2017年5月,长期以垂直整合为特色的比亚迪宣布公开供应链,以适应现代工业的分工合作。

建立高效的供应链可以降低成本。精简产品种类,并尽可能地使用更多标准化部件,可以大量减少零部件和半成品的库存数量。以松下为例,电池型号以18650和21700为主,极大地减少了结构件的种类。再者减少供应商数量,形成一个以产品生产合作为中心的更紧密的价值链条,可以降低公司在材料研发与供应方面的成本。以沃特玛为例,每种材料的供应商尽可能维持在五家左右,减少了供应成本之外,还可以保证电池批次之间的一致性。

3.5后起之秀在成本方面更具优势

新建生产线产能更高,新型电池成本更低。动力锂电产线迭代速度快,现在国内已经可以做到整线模式,颠覆了此前客户需要采购七八家甚至更多企业设备的传统交付模式,大大缩短了产能建设周期,提升了设备的生产效率,同时也有利于后续的设备升级,对于动力锂电企业降低成本起到了明显作用。据中国化学与物理电源行业协会报道,新型21700电池与行业传统的“18650电池”相比,成组后单位瓦时制造成本可降低20%以上。

设备ROE跃升一个台阶,后发优势明显。2016-2017年锂电设备行业发生技术大演进,此前各家技术水平较为落后,随着2015年以来动力锂电兴起,各家企业偷师日韩设备技术,目前中国锂电设备在速度上已经能够媲美韩国设备,价格还有显著优势,因此设备ROE提升,新投放的产线成本较老产线更低,因此后发优势明显。

我们从上述四个决定成本的四个因素出发考察近年来初涉动力锂电领域的企业,寻找动力锂电的后起之秀。

4.1鹏辉能源:年中业绩翻番,动力锂电产能将到达6.8GWh

鹏辉能源2017年半年度业绩预告归属于上市公司股东的净利润8735.04万元~10045.3万元,比上年同期增长100%~130%。自2017年以来,公司已有10余量车型进入推广目录,随着乘用车众泰云100S量放,动力锂电业绩高涨,预计今年年底动力锂电产能将达到6.8GWh。鹏辉能源2015年进军动力电池领域,产品涵盖圆柱、软包、方形,覆盖范围最全,具备核心竞争力。

4.2亿纬锂能:受益共享单车,国内首条21700产线建成投产

亿纬锂能2016年为共享单车智能车锁提供电源系统解决方案,为迅速扩产的动力电池抢占市场份额打下坚实基础。2017年6月28日,公司开始制造21700规格电池,相较于18650电池,21700电池能量密度更高、整车电池包质量更轻、电池系统成本更低、更易于自动化生产。

4.3珠海银隆:以钛酸锂为核心,“董小姐”加持快速闯关

珠海银隆2009年创立之初,就已重点定位于新能源电池,2010年通过收购美国奥钛,才得以真正敲开钛酸锂电池的技术之门。尽管起步晚,但珠海银隆的发展速度却极为迅猛。2015年底,珠海银隆就跻身纯电动客车销量前十强榜单。2016年,银隆纯电动客车销售订单超过6200辆。2016年底董明珠联手多家,共同为珠海银隆增资30亿元。2017年5月17日,珠海银隆在广东证监局办理了辅导备案登记,并进行受理公示,珠海银隆正式开启A股的IPO之旅。

4.4力信能源:资金雄厚团队经验丰富,高起点高目标

力信能源成立于2016年6月,计划总投资30亿元,原天津力神副总裁侯小贺出任力信能源总经理,预计1期和2期项目建成后将达到年产 40 亿瓦时的车用锂离子动力电池及新能源储能电池系统。目前产品覆盖硫酸铁锂电池和三元NCM电池体系,产品类型包括软包电池、方形铝壳电池。

新能源汽车销量不达预期。新能源汽车作为战略新兴行业,尚不成熟,依赖补贴,如果政策出现波动,抑或新能源汽车企业短期没能生产出较为优质的产品,则会导致新能源汽车销量低于预期,进而影响整个产业链的出货情况。