细胞治疗的进步为一些普遍和疑难病的治疗带来了重大进展,其中许多是未满足的医疗需求。例如,正在进行3期临床试验的间充质干细胞(MSCs)治疗,包括移植物抗宿主病、急性心肌缺血、慢性阻塞性肺病(COPD)。

成功治疗这些疾病的细胞疗法将不仅是重大的医学突破,也有很高的要求。然而,细胞治疗商业化目前受限于产品的高成本(CoGs)和制造商无法在扩大生产的同时保持产品主要质量属性。其任务是开发和调整制造方法,解决这些差距。

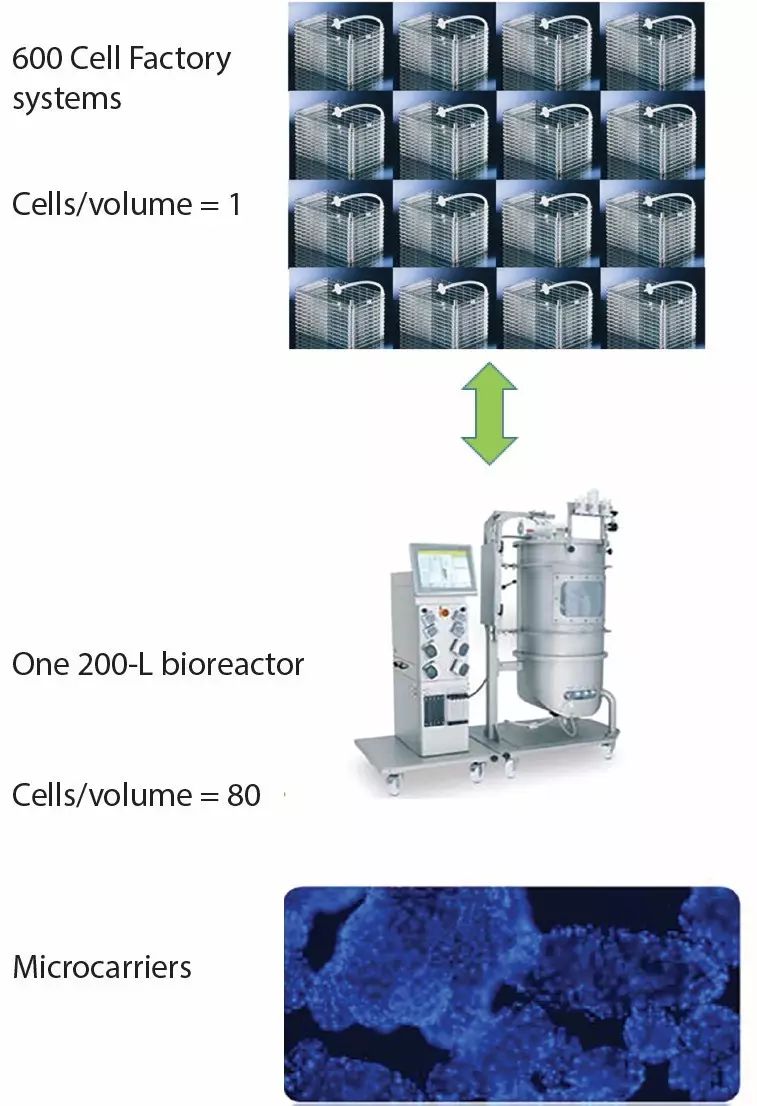

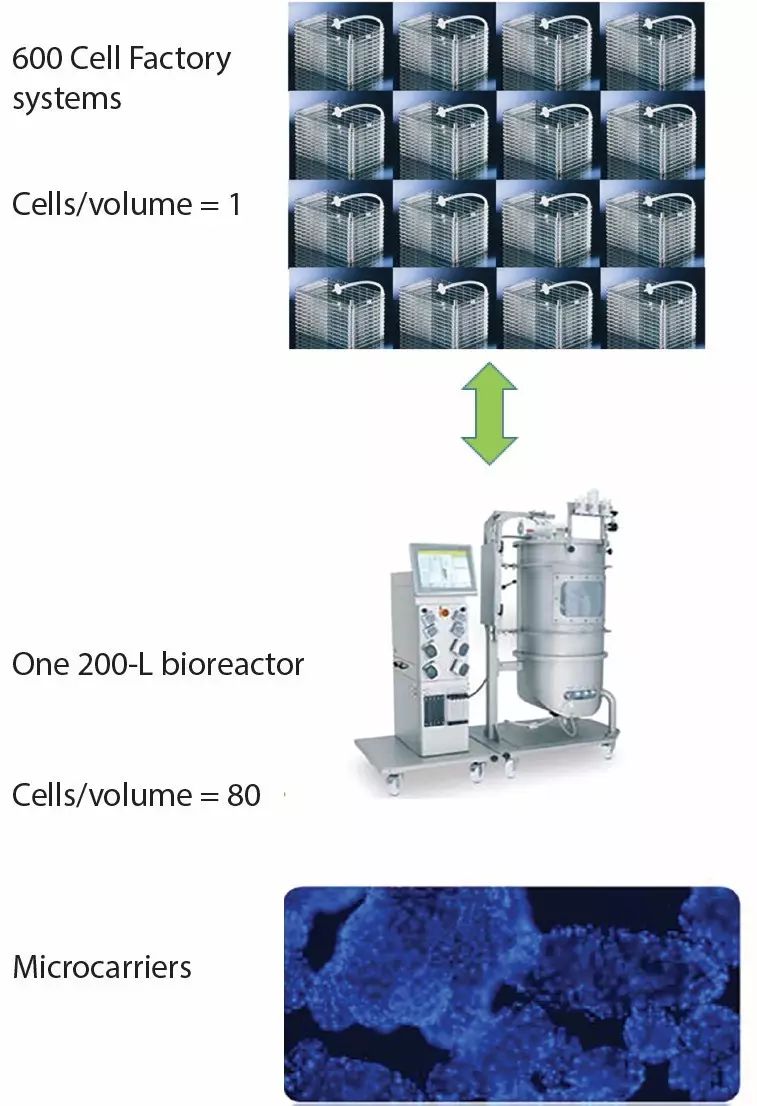

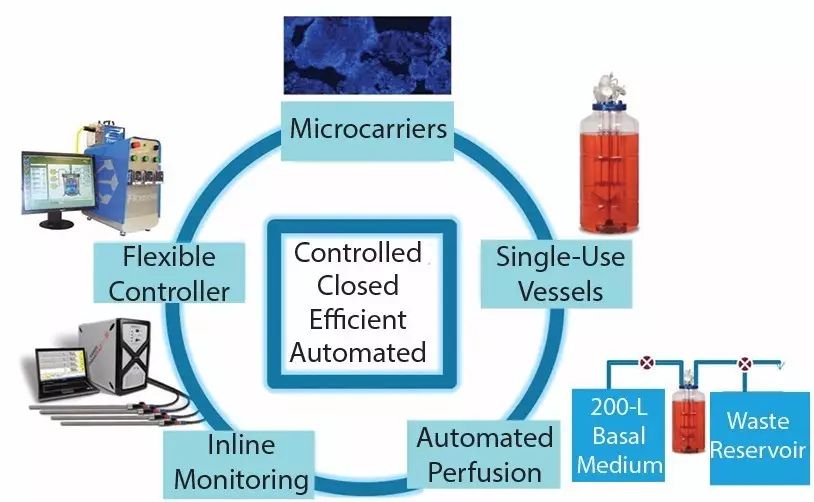

理想的细胞治疗平台应具有可放大性和稳定性,平台应该最大限度地提高最终产品的产量,同时保持低成本和最终产品质量的高标准。例如,Lonza的一次性生物反应器平台与传统的二维(2D)平面方法相比已达到约80倍以上的细胞量每给定体积(图1),因此降低了可承担的细胞治疗方案的成本。这种进步是使用正确的细胞培养技术联合的结果,包括微载体、一次性罐体、实时过程参数监测和控制工具,整体生物反应器结构优化程序,包含细胞接种、细胞扩增、培养策略和收获方法。

图1:Lonza生物反应器平台与传统二维平面培养方法效率比较

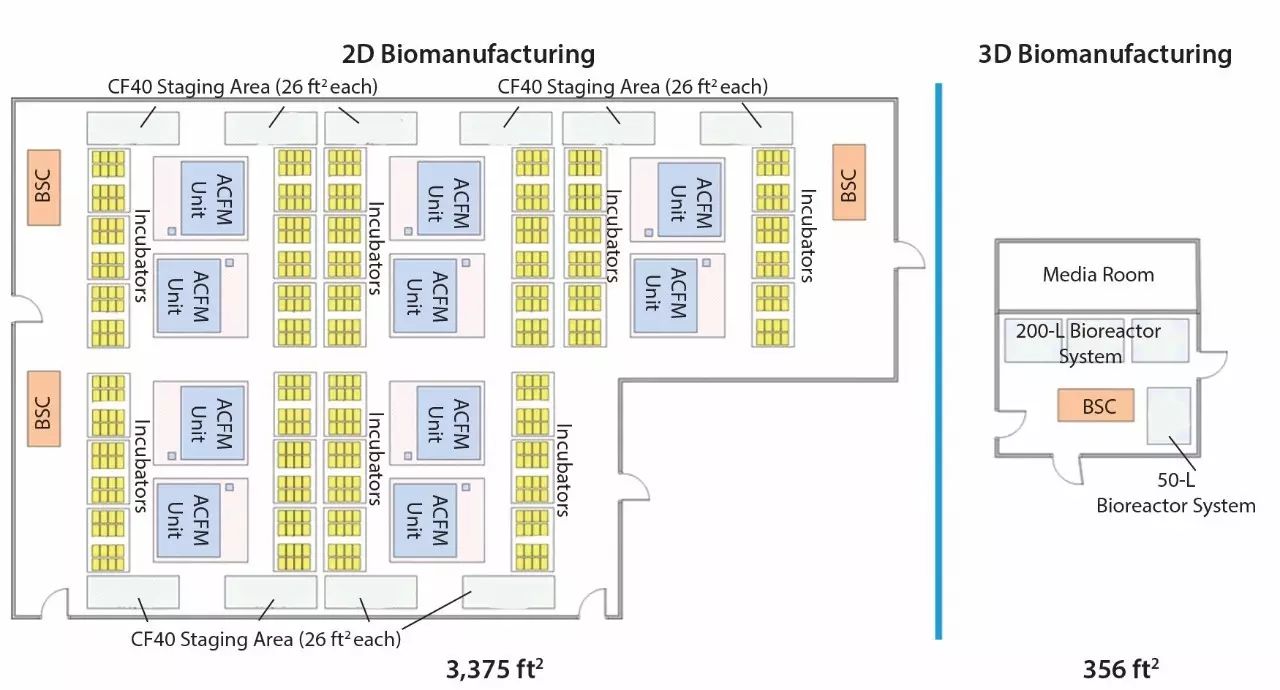

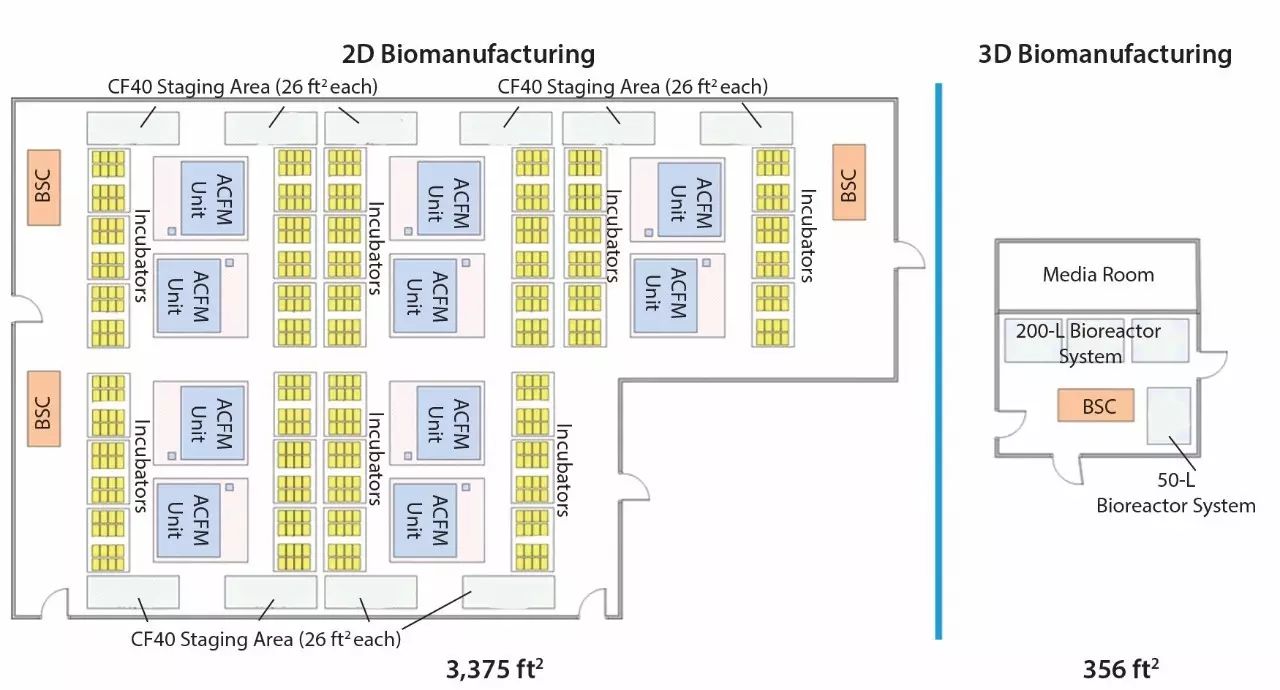

伴随细胞扩增效率的提高,与药品生产质量管理规范(GMP)相关的要求和成本配套空间减少了。例如,在制备用于干细胞治疗的1012个细胞的过程中,使用生物反应器平台取代传统的二维平面细胞培养系统,所需的GMP制造空间几乎减少10倍(图2)。此外,空间和设备需求的减少可以大大减少与之相关的劳动力、设备保养、设备清洁和验证的成本。

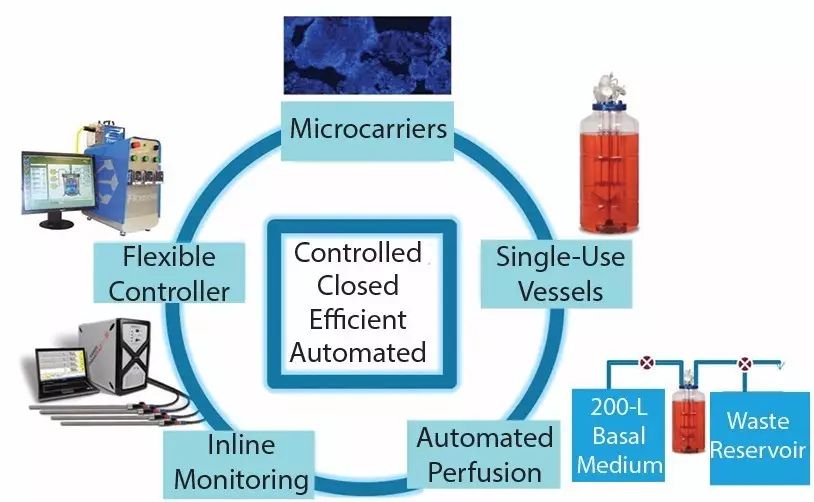

实现生物反应器平台优化宽范围的过程优化生物反应器平台,考虑到细胞生长、罐容量限制、罐材质(如不锈钢、玻璃、或一次性材质)、培养策略、搅拌形式、过程监控,并对适当的控制和反馈回路进行评估,以确保过程的稳定性,重复性,和成本效益。总的来说,任何工艺技术的扩大都应该可控、高效、自动化,并使用一个封闭的系统降低污染的风险。

图2:制备1兆间充质干细胞(MSCs)2D和3D制造所需空间比较

图3:Lonza贴壁细胞细胞治疗生物反应器平台组成

对贴壁细胞,微载体能提供比传统的二维(2D)培养罐更大的比表面积,带来更高的细胞产量。许多市售的微载体可用于三维生物反应器系统贴壁细胞的扩增。这种技术的制造商提供了一系列的涂层、材料、颜色和花期,以适应不同的工艺需要。微载体共同的缺点包括培养过程中形成巨大的聚集体的趋势和从收获的细胞中分离微载体的必要性。从微载体上收获细胞通常需要一个额外的下游工艺将细胞产品和微载体分离。然而,这些问题往往在工艺开发优化阶段就能得到解决。

微载体可因其表面形态的不同具有不同的优势和挑战。三种标准的微载体表面形态类型包括:光滑、微孔和大孔。光滑的微载体适用于细胞不受流体不良影响的培养环境。细胞通常很容易从微载体表面上移除而且极少产生成分复杂的微环境。微孔微载体上小孔的尺寸不足以让细胞进入,但却能让各种营养物质扩散到整个微载体的内部。

大孔微载体孔径范围30-400uM(4),能够提供最大三维(3D)结构表面积,增加细胞贴壁的表面积。为某些在大孔中生长的细胞提供保护,避免由于搅拌和曝气产生的剪切力的破坏。大孔微载体的表面和内部都适合细胞生长,这也创造了一个成分复杂的微环境。当使用大孔微载体时,收获前对细胞性状的评估非常重要,可以保证微环境的形成不足以导致最终的细胞产品出现明显的变化。

![]()

图4:2L人间充质干细胞搅拌式罐生物反应器的生物反应器扩大,活性> 95%

选择一个适当的培养罐对悬浮或贴壁细胞的扩增至关重要。可以选择不同的罐,每一个罐都有独特的好处和挑战。生物反应器罐间主要的区别是:建造材料、工作体积或总体积,搅拌技术、集成传感器的能力,可扩展性和自动化。生物制造在过去几年中的一个显著趋势是一直使用一次性罐代替传统的不锈钢或玻璃培养罐,因为一次性罐的易用性和成本效益。转瓶便宜、易于使用,一次性细胞扩增罐进行初步的三维研究,可在不同的工作体积。然而,转瓶缺乏培养监控和生物反应器控制功能。因此,一些供应商现在提供小规模的生物反应器系统从10毫升到1升工作体积,为小规模的研究应用提供更先进的选择。这些系统可以为高通量筛选自动化设计复杂的实验方案(DOE)和培养的在线、实时监控。

商业或临床阶段项目,一次性生物反应器系统工作容积范围从3升到1000升以上,这些平台中许多都配有一次性pH传感器和溶解氧(DO)传感器,但他们可以兼容辅助传感器,不锈钢传感器探头,或通过整合罐口的自动采样装置。虽然在项目的早期阶段探索这样的新技术可能是有利的,但考虑如何或是是否每个选择的技术将能扩大到足够的商业生产批量也是非常重要的。

另外,不同介质搅拌技术可以超越传统的搅拌叶轮。生物反应器罐现在使用振动平台、带有循环介质交换的静态培养室、摇杆平台和能够为培养系统提供充足的气体交换和养分供应的桨轮设计。这些罐中的许多也可作为一次性设计使用。然而,在寻找适当的、具有成本效益的平台时还应考虑使用一次性罐和生物反应器控制器系统相关的初始成本。再者,这些一次性罐的生物相容性应进行彻底的评估,以避免对细胞治疗产品生产的不利影响。

我们用Lonza专有平台和方案培养的人骨髓间充质干细胞(hBM-MSCs)和人体脂肪组织来源的MSCs(hATMSCs)。在7-11天内,生产超过2×106个hBM-MSCs细胞/ml和3×106个hA-MSCs细胞/ml(图4)。

![]()

图5:50-L一次性生物反应器平台(黑色和蓝色)和2L搅拌式生物反应器平台的比较

过程被放大和转移到了一个50L一次性生物反应器平台。我们获得了与小规模生产2×106 hBM-MSCs /ml 10天相似的重复的生长曲线(图5)。细胞活力不受放大的生物反应器平台模型影响。在一个缩小比例的生物反应器平台模型扩增人多能干细胞,通过使用一次性罐和微载体,17天的细胞产量可以达到4×106个细胞/ml(图6)。

生物反应器扩大战略

培养:为了获得最佳的细胞产量和高质量的终产品,优化培养策略对培养扩大方案是必要的。虽然在平面系统中,培养基通常每两到三天交换一次,但同样的操作在生物反应器系统中可能不是最佳的或充分的。在优化的三维培养中,细胞密度比平面培养要快得多,因此需要更多的营养物质,并可能以比二维系统更快的速度产生抑制产物的积累。三维培养平台可能需要更积极的培养策略(例如,分批或灌注)来平衡细胞所需关键生长因子在培养基中的持续量和非抑制水平废物的积累,以确保在低应力培养环境下生产高品质的产品。在大多数情况下,加速的生长率和更高的细胞产量证实了增加的培养基使用。

![]()

图6:规模缩小的Lonza三维生物反应器平台模型扩增人类多能干细胞

一些商业化的设备可以无需样品去除或产品接触,完成生长动力学、营养物质消耗和代谢物浓度的测量数据的实时收集。如上所述,许多生物反应器系统现在将pH值和溶解氧(DO)传感器加入到他们的一次性培养容器中,一些设计也致力于增加葡萄糖和乳酸盐一次性传感器。先进的不锈钢探针具有强大的分析功能可以被纳入新的生产平台用以稳健的生产高质量、活性药物成分。这些仪器可以通过在控制反馈回路中使用生物反应器控制器使培养过程自动化,从而避免许多昂贵的过程偏差。这样的设计可以减少批污染的风险,同时降低由于取样、补液、样品移除过程无菌焊接、其他操作等因为操作不当造成的污染的风险。

通常,三种常用的收获方法可用于细胞治疗:沉淀、过滤和离心。沉淀的方法常用在小规模实验、研发或临床前试验的过程。罐搅拌停止,细胞下沉,移除上清液,达到分离,细胞上清液移入其他的罐中。

更大规模的培养常用过滤,例如,使用一次性的切向流过滤(TFF)滤器可以清洗、收集细胞并能从微载体上分离细胞。此方法使收获液通过一个孔径略大于感兴趣的细胞的滤器,渗透流过膜而废弃物和微载体则被截留在了滞留流里。在过去的几年中,该系统已经变得越来越适应细胞治疗过程。此前,截留细胞(但不一定是健康、完好的细胞)是该技术关注的重点。但现在,滤器公司提供改进后的产品和实验方法来保证细胞活性和保留经过收获、浓度、清洗的细胞。

一个额外的细胞分离技术,还采用了一次性封闭系统收获,即kSep系统(Sartorius,德国)。该系统的基本原理是在离心力和流量间创建一个平衡,优化产品的洗涤和收获。

一些技术可以通过编程从放大的培养罐中自动化收获、浓缩、洗涤细胞,通过优化设置,保持健康培养的同时达到尽可能高的产率。有些设备可以自动填充终产品到合适的小瓶,这些一次性小瓶可以直接连接到你的收获技术。

很多技术是有效的,而且近来正在开发专用于细胞疗法的技术。虽然细胞扩增和收获量很重要,但最合适的生物反应器平台更看重过程的稳定性,即能够生产高质量的活性药物成分,批间一致,该生物反应器平台的建造还应考虑临床相关生产批量,买家可承受的产品成本,使用此项治疗患者的承受能力。

参考文献:

Platform Solutions for Cell Therapy Manufacturing by Eytan Abraham, Erika McAfee and Sunghoon Jung Monday, February 13, 2017 2:39 pm

识别微信二维码,添加生物制品圈小编,符合要求即可有机会进入生物制品圈微信交流群!

注明:姓名+研究方向!

版权为生物制品圈所有。欢迎个人转发分享。其他任何媒体、网站如需转载或引用本网版权所有内容须获得授权且在醒目位置处注明“转自:生物制品圈”。