中国的“超级工程”现在越来越多,大工程需要重型装备,这对中国工程机械制造业,无疑是一种考验,也体现出我们国家非凡的工程技能和制造水平。今天,小编就带您看看工程机械上的“国之重器”。

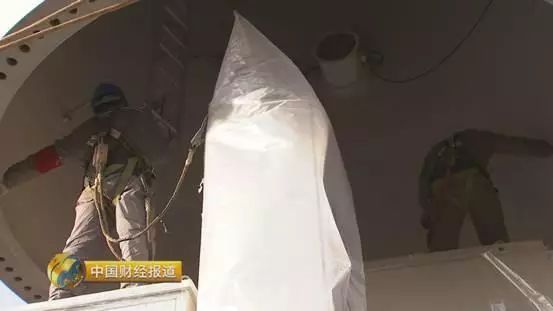

这是云南曲靖,一个风电吊装工程的现场。正在被缓缓竖起的塔筒,是三段塔筒中的第一段,62吨重,这是14头成年大象的重量。

能够吊起它的,是中国自主设计制造的650吨轮式起重机,目前国内风电吊装的主力车型。

竖起的塔筒需要固定在底座上。塔筒与底座的对接,最考验起重机的精度。

此时,吊装指挥已经提前就位,他周围放置的都是精密仪器,一旦被塔筒碰到,三四百万的设备极有可能面临报废。吊装指挥必须确保这个环节万无一失。

工程人员要面临更大的挑战是,在确保不碰到精密仪器的前提下,塔筒下端108个孔要与底座的孔一一对应,这要求塔筒移动的幅度不能超过5毫米。

怎么确保在5毫米的范围内移动,考验着超大吨位起重机的微动性能。

机舱是整个吊装环节中最沉的一台设备,重达64吨,为了把它吊到80米的高空,起重机臂长已伸到92米,达到了吊臂的极限长度。

起重机的吊臂能伸出这么长,是因为吊臂里的油缸,可以把臂一节一节推出去,油缸就在这个黄色的吊臂里。

此前,中国造不出超大吨位起重机,问题就卡在了油缸缸筒上。

油缸缸筒必须又薄又长,分量还不能重。如果起重机自身都很重,就无法在100多米的高空,吊起几十吨、甚至上百吨的重物。过去,用传统热轧方法,生产出的缸筒虽然也能变长变薄,但强度达不到要求。

要生产高强度薄壁缸筒必须依赖高精度液压冷拔机。这是中国第一台冷拔机,曾制造过国内最大吨位——1600吨起重机的油缸缸筒。现在,100吨位以上的起重机都在使用这种高强度薄壁油缸。

冷拔意味着不需要任何加温加热的手段,在常温下,利用巨大的拉力,将一根钢管,拉长拉薄,强度还能增加30%。

王家聪和刘庆教时刻留意着冷拔机行进的速度,以每分钟多少米的速度前行,决定着油缸筒壁的性能,稍微快一点,都会造成筒壁的断裂。这个速度参数一直是国外工程机械制造巨头严格把控的技术机密。

工程师们用两年的时间,掌握了全部的工艺参数。

每年,5000多吨油缸缸筒都会从这间厂房走出去,在中国掌握了大长薄壁油缸制造技术后,中国的起重机制造业开启了“大吨位”时代。

这里是全球产量最大的起重机焊接车间,小到7米,大到16米的起重机吊臂,这里平均每天要生产150根,中国一半以上的起重机吊臂都是在这里完成制造。

这是中国自主研发的全球第一台激光复合焊接机,300吨以上、超大吨位起重机吊臂的焊接都要由它来完成。这是厂房最忙碌的一台设备,过去4年,它已经完成了近9000节吊臂的焊接,焊接总长度超过215公里。

同样是自动焊,这台设备却采用了与一般自动焊完全不同的焊接方法,在焊枪焊接钢板外部的同时,钢板内部也在火光四溅,看似是钢板被焊穿了,其实,在钢板的内部已经形成了一道焊缝。

怎样减少焊接次数,避免反复受热引发变形,是大吨位起重机制造的关键难点。4年前,中国研发出这台设备,攻克了这道难关。焊接一次,两面成型,将焊接次数控制到了极限。

现在通过看弧光的亮度,工程师就能判断内部焊缝的质量。

在中国制造出这台设备后的一年,两个国际行业巨头,才研发出类似的设备,目前在全球工程机械制造业,这样的设备只有三台。

这是中国自主设计制造的第一台超大吨位液压挖掘机,400吨重,有近3层楼高。

它已经在山西平朔东露天煤矿连续作业了4000小时,每天,矿上三分之一的煤产量都是它来完成。

每一次落铲,挖掘机最深能挖到8米,铲煤时瞬间形成的冲击力,相当于1台载重10吨、正常行驶的卡车要在1秒钟之内停下,在如此短的时间内,要承受如此大的缓冲力,检验的是油缸的高压缓冲技术。

超大吨位挖掘机液压油缸缓冲技术一直是工程机械制造的难题。3年前,中国攻克了这项技术,成为既德国、美国、日本后,第4个掌握这项技术的国家。

240吨矿用自卸车、400吨液压挖掘机、560马力的轮式推土机…当中国拥有了露天矿山成套设备的制造能力,全球矿山机械的竞争格局也将因此发生改变。

国之器,国之力,每一个“核心部件”和“核心技术”,背后都是我们拥有的“强国能力”。没有完全自主的技术,没有这些自主设计制造的高端装备,中国的制造业就无法真正立于世界舞台。

在3月18日21:50央视财经《感受中国制造——高端重器新突破》节目中,我们还将带您走进华东、东北核装备制造基地,感受全世界数一数二的巨型核装备。期待您的关注!

▶【震惊】中国卖西瓜都用这项技术?苹果CEO库克大赞:很有远见!

▶【曝光】假知识之名,行敛财之事!"互动百科"上万词条成网络毒药

来源:央视财经《中国财经报道》(ID:cctvcbn520)

本文编辑:李天路

为中国制造点赞助力!↓↓↓欢迎分享~