工业机器人由主体、驱动系统和控制系统三个基本部分组成。

主体即机座和执行机构,包括臂部、腕部和手部,有的机器人还有行走机构。大多数工业机器人有3~6个运动自由度,其中腕部通常有1~3个运动自由度。

驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作。

控制系统是按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。

1.工业机器人控制系统所要达到的功能

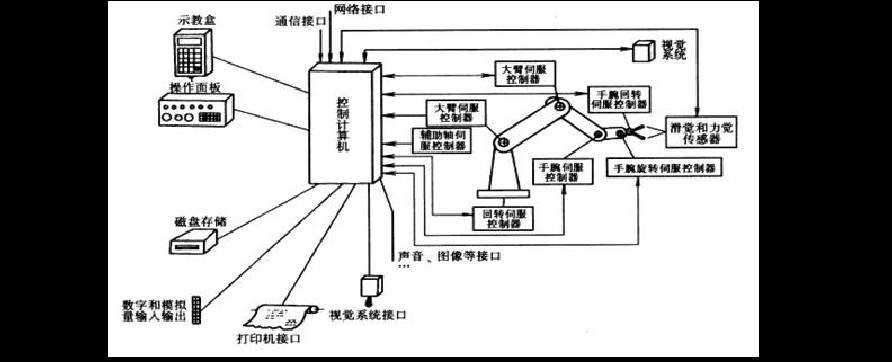

机器人控制系统是机器人的重要组成部分,用于对操作机的控制,以完成特定的工作任务,其基本功能如下:

1.记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产工艺有关的信息。

2.示教功能:离线编程,在线示教,间接示教。在线示教包括示教盒和导引示教两种。

3.与外围设备联系功能:输入和输出接口、通信接口、网络接口、同步接口。

4.坐标设置功能:有关节、绝对、工具、用户自定义四种坐标系。 人机接口:示教盒、操作面板、显示屏。

5.传感器接口:位置检测、视觉、触觉、力觉等。

6.位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。

7.故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。

图 1 机器人控制系统组成框图

2.工业机器人控制系统的组成

-

网络接口:

①

Ethernet接口:可通过以太网实现数台或单台机器人的直接PC通信,数据传输速率高达10Mbit/s,可直接在PC上用windows库函数进行应用程序编程之后,支持TCP/IP通信协议,通过Ethernet接口将数据及程序装入各个机器人控制器中。

②Fieldbus接口:支持多种流行的现场总线规格,如Device net、AB Remote I/O、Interbus-s、profibus-DP、M-NET等。

3.工业机器人控制系统分类

运动方式:

点位式:要求机器人准确控制末端执行器的位姿,而与路径无关;

轨迹式:要求机器人按示教的轨迹和速度运动。

控制总线: 国际标准总线控制系统。采用国际标准总线作为控制系统的控制总线,如VME、MULTI-bus、STD-bus、PC-bus。

自定义总线控制系统:由生产厂家自行定义使用的总线作为控制系统总线。

编程方式: 物理设置编程系统。由操作者设置固定的限位开关,实现起动,停车的程序操作,只能用于简单的拾起和放置作业。

在线编程:通过人的示教来完成操作信息的记忆过程编程方式,包括直接示教(即手把手示教)模拟示教和示教盒示教。

离线编程:不对实际作业的机器人直接示教,而是脱离实际作业环境,生成示教程序,通过使用高级机器人,编程语言,远程式离线生成机器人作业轨迹。

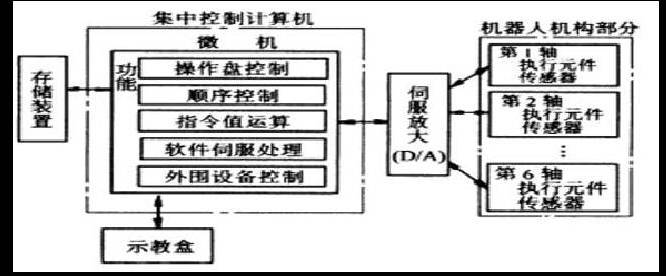

4.机器人控制系统结构

机器人控制系统按其控制方式可分为三类。

基于PC 的集中控制系统里,充分利用了PC 资源开放性的特点,可以实现很好的开放性:多种控制卡,传感器设备等都可以通过标准PCI插槽或通过标准串口、并口集成到控制系统中。

集中式控制系统的优点是:硬件成本较低,便于信息的采集和分析,易于实现系统的最优控制,整体性与协调性较好,基于PC 的系统硬件扩展较为方便。

其缺点也显而易见:系统控制缺乏灵活性,控制危险容易集中,一旦出现故障,其影响面广,后果严重;由于工业机器人的实时性要求很高,当系统进行大量数据计

算,会降低系统实时性,系统对多任务的响应能力也会与系统的实时性相冲突;此外,系统连线复杂,会降低系统的可靠性。

图 2 集中控制系统框图

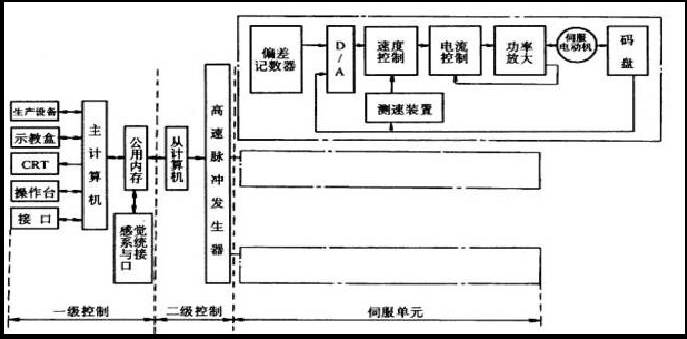

图 3 主从动控制系框图