摘 要:详细介绍了中国重型机械研究院股份公司为燕钢新区提供的 EPC 工程 3 号和 4 号板坯连铸机特点。论述了该连铸机的主要技术参数和工艺流程,为同类连铸机的设计提供了参考和借鉴。

关键词:板坯连铸机;动态轻压下;连续弯矫辊列;动态二冷控制

燕山钢铁有限公司(全文简称燕钢)新区炼钢厂为了提高产品品质并为轧钢车间供应坯料,决定新建 2 台双流板坯连铸机。该项目由中国重型机械研究院股份公司(以下简称中重院)负责全部设计工作及连铸机设备的供货、安装和调试任务。

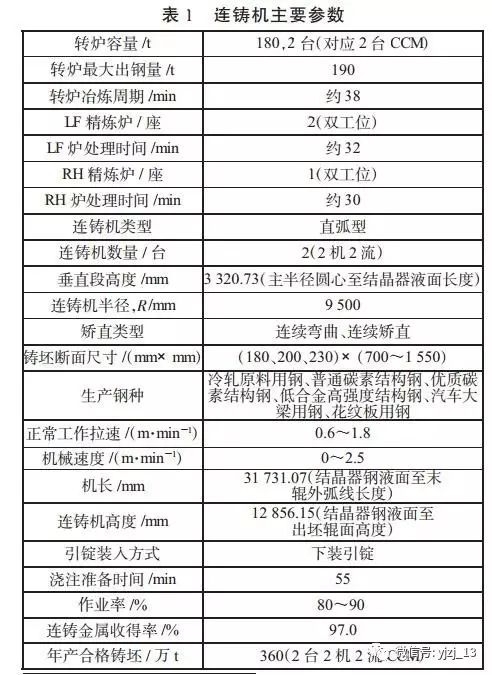

1 连铸机主要参数(见表 1)

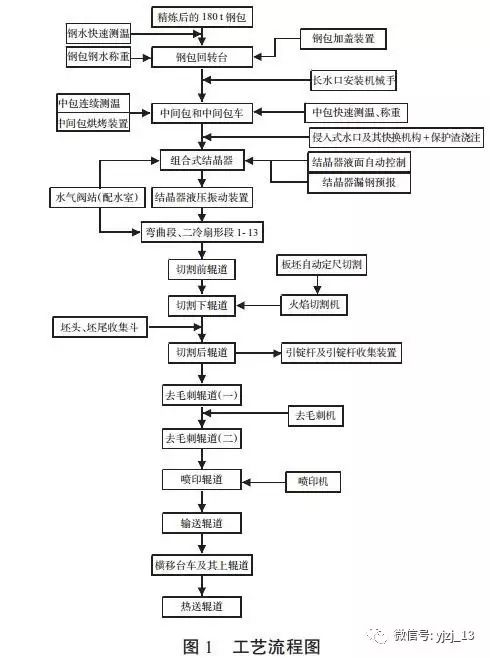

2 连铸机工艺流程

该板坯连铸机为完全国内自主(成套),设备装机水平国内领先,工艺布置合理,在相同类型连铸机领域具有一定的代表性。工艺流程如图 1 所示。

3 主要技术措施和设计

3.1 提高连铸机作业率和设备使用寿命的措施

1)采用四连杆蝶式钢包回转台,两臂单独升降,可 360°自由旋转,提高了换包效率及安全性。

2)采用了浸入式水口快换装置,提高了中间包的利用率并提高了连浇炉数。

3)中间包车采用四缸升降,并采用中重院自主研发的液压同步系统,保证升降的平稳性。

4)采用了中重院自主设计的结晶器宽度调整系统,可实现结晶器的在线自动调宽或离线调宽。

5)采用中重院积累多年的经验开发的一种新型漏钢预报专家系统,极大地提高了漏钢预报的准确率。

6)为保证连铸机的正常运转,采用三电一体化设计,提高液压系统、电控仪表计算机系统的可靠性,按工艺控制要求,实现对整条生产线的自动、半自动和手动控制。

7)出坯辊道和轧钢热送辊道之间采用横移台车输送铸坯,实现了连铸坯的热送。

8)合理的蒸气排出管道设计,将连铸机生产过程中产生的高温、高湿及高腐蚀性的蒸气排出到厂房外,保证了连铸机设备的可靠运行并为浇钢工提供了良好的操作环境。

3.2 保证铸坯表面质量的措施

1)采用结晶器液面自动控制系统,该系统采用涡流电磁传感器检测钢液面,采用塞棒机构实现钢水的控流,从而实现结晶器内钢水液面波动范围在±3 mm 以内,使结晶器保护渣能均匀铺展和熔化,减少保护渣卷入。

2)采用长度为 900 mm 的组合式结晶器,铜板材质为铬锆铜,表面镀 Ni- Co,提高了铜板使用寿命。优化设计了铜板厚度和水缝结构,使铜板表面温度尽可能均匀。

3)采用中重院自主研发的结晶器液压振动装置,分别在结晶器宽度两侧各设置一台独立的振动单元体,单元体采用全板簧导向,精度高;板簧采用特殊防腐工艺处理,维修量少。采用中重院自有的振动模型,可在线准确地调整振动频率、振幅和振动波形等参数,实现结晶器的正弦和非正弦振动。

3.3 保证铸坯内部质量的措施

1)采用钢包长水口、中间包覆盖剂、浸入式水口、结晶器保护渣,并且长水口,浸入式水口均设有氩气密封,这样实现了钢液在钢包、中间包及结晶器内与空气的有效隔离,从而实现了钢包到结晶器的全程无氧化浇注。

2)连铸机辊列设计时考虑弯曲段采用高的直线段长度,从而能促使钢水中的夹杂物充分上浮,并提高钢水的均匀化,降低夹杂物向内弧聚集的趋势。

3)采用 R=9.5 m 的主半径和连续弯曲连续矫直机型,保证在较高拉速情况下,严格控制铸坯两相区综合应变,避免铸坯产生内裂,同时在结晶器窄面下方设置 3 对侧倒辊,防止铸坯侧面产生鼓肚[2]。

4)各扇形段采用框架结构,刚性大,结构稳定,从而保证了各设备的位置精度和弧线精度,减少了拉坯过程中坯壳内产生的应变。

5)采用气水雾化冷却制度和中重院自主研发的二冷水动态控制模型,该模型主要根据钢种、断面、拉速、钢水过热度和铸坯表面温度等因素确定二冷水量的大小和分布,并通过计算机动态控制调节各冷却区水量,精确控制铸坯表面温度,在矫直区避开温度脆性区间,防止铸坯产生内裂和表裂。

6)采用二冷电磁搅拌技术,在扇形段 1 段或扇形段 2 段的首末辊上设置电磁搅拌辊。电磁搅拌能有效地改善连铸坯内部的组织结构,减轻中心偏析,消除裂纹及中心缩孔,大大增加等轴晶率,提高拉速。

7)采用中重院自主研发的动态轻压下技术,以提高铸坯的内部质量。该连铸机所有扇形段均具备远程调辊缝功能。在浇铸过程中通过模型自动控制扇形段 4 号~13 号的压下位置和压下量,从而实现对铸坯凝固末端的轻压下[3]。

4 结语

由于对这 2 台连铸机的精心设计和诸多关键连铸技术的应用,以及优良的设备制造质量、精确高效的安装和调试、完善的生产组织管理,燕钢新区 3 号、4 号连铸机分别于 2016 年 4 月 20 日和 2016 年 6 月 21 日一次热负荷试车成功。投产至今设备运行稳定可靠,生产铸坯质量良好,为燕钢产生了显著的经济效益和社会效益,获得了用户的好评。

来源:冶金之家

欢迎参与讨论,您知道的正是大家所需要的!更多钢铁信息、技术交流,请访问泰科钢铁网!商务合作请加微信itecheast。