来自:安徽省食品药品审评认证中心

药品生产过程控制与风险管理(上)

药品生产过程控制与风险管理(中)

案例分析(工艺规程)

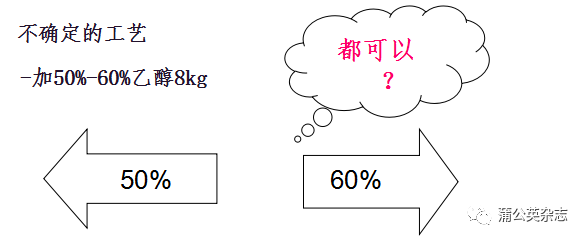

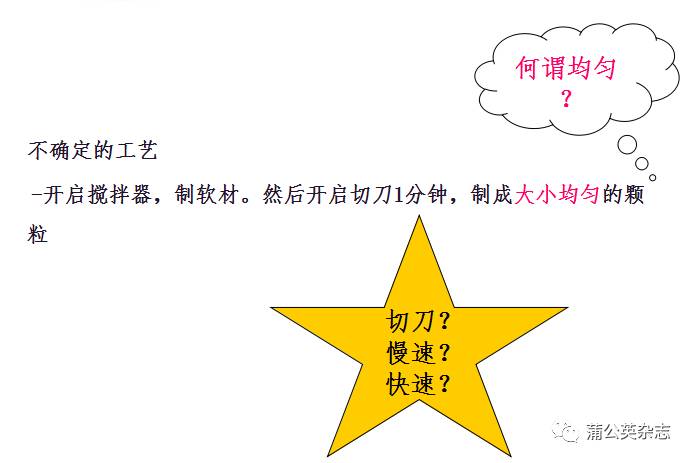

4.1.2 制湿颗粒:取上述每份药粉,分次投入到高效湿法混合制粒机中,按《湿法制粒机标准操作规程》要求进行操作,加50-60%乙醇8kg,开启搅拌器,制软材。然后开启切刀1分钟,制成大小均匀的颗粒。

4.1.3干燥:将湿颗粒转入沸腾干燥床中,干燥温度控制在60℃,干燥完毕,将干颗粒放入干燥洁净的周转桶中,称重。

操作方法-----文件化

在设计操作方法时必须有操作者参与

操作方法应该

清晰

准确

易于使用

验证状态的维护

一、什么是验证状态

人,在经过确认的厂房、设施条件下,利用经过验证的生产工艺、操作规程,在经过确认的设备上,将合格的原辅料转化成合格的中间产品,持续地、始终如一地生产出符合预定用途和注册要求的药品。

在保证药品的质量稳定、安全、有效的同时,要保证“厂房、设施、设备、检验仪器、生产工艺、操作规程和检验方法”等能够保持“持续稳定”。

二、如何保持验证的状态

1、定期质量回顾

2、定期自检

3、定期的风险识别与风险管理

4、验证回顾与再验证

5、偏差处理

6、CAPA

7、变更控制

1、定期质量回顾

通过对产品质量的诸多影响因素,如原辅料、生产工艺、厂房、设施、设备、环境、中间控制参数、成品检验结果、稳定性数据等的定期回顾,形成书面报告,以确定生产过程的稳定性、控制手段的有效性、验证状态的持续性,及时发现可能存在的问题,制定整改措施,持续提高产品质量、改进管理、并发现成本降低的机会。

回顾内容

1、所有生产批次的产品(关键质量参数)。

2、原辅料、包装材料(关键质量参数、供应商审计、质量趋势)。

3、关键的中间控制、原辅料、产成品的检验结果(OOS、不良趋势原因分析、纠偏措施有效性)。

4、所有不符合质量标准的批次(原辅料、包材、产成品)调查回顾。

5、偏差、OOS、不良趋势的原因调查与纠正预防措施的有效性回顾。

6、主要变更,尤其是工艺或分析方法变更对产品质量或验证状态的影响。

7、稳定性试验数据的OOT及异常情况处理措施,任何原辅料、工艺的改变对稳定性的影响。

8、返工批次/不合格批次/产品投诉/召回/退货:分析原因、趋势。

9、与产品工艺和设备相关的所有CAPA措施有效性的回顾。

10、关键和主要的厂房、设施、设备的确认与验证状态,关键控制参数、运行参数的数据统计、趋势分析。

11、委托生产、委托检验的回顾。

通过产品质量回顾的数据统计、趋势分析证明产品质量始终处于:

持续的受控状态

持续的稳定状态

持续的改进状态

2、定期自检

药品生产企业应定期组织自检。自检应按预定的程序,对人员、厂房、设备、文件、生产、质量控制、药品销售、用户投诉、产品召回的处理等项目定期进行检查,以证实与规范的一致性、与质量保证原则的一致性。

自检应有记录,自检完成后应形成自检报告,内容包括自检的结果、评价的结论、改进措施、实施效果。

企业的GMP符合程度需要通过自检进行不断评价,是一个持续改进的过程。

自检的基本要求:

1、有组织、有计划、有准备,企业指定人员+外聘专家。

2、独立、系统、全面,按照GMP条文逐条自检。

3、形成自检记录和不符合项清单。

4、对不符合项运用风险评估工具进行评价。

5、执行CAPA、再评价。

6、自检报告+自检结论

7、报告高层管理人员

3、定期的风险识别与风险管理

1、质量风险管理,伴随着整个产品的生命周期。

2、药品生产的每一个环节,都有影响质量的风险存在。

3、所有的偏差、缺陷、OOS、OOT、不符合项、不良趋势、不期望事件……都存在潜在的风险。

4、风险具有客观性、普遍性、损失性、不确定性、可变性。

持续的、定期或不定期的风险识别、风险评估、风险控制、沟通审核,有助于我们主动的发现和控制药品生产过程中潜在的质量风险,进一步保证生产工艺的稳定性、产品质量的稳定性,保证持续的验证状态和GMP实施的有效性。

质量风险管理的意义:

1、抓住质量控制的重点。

2、规定必要的验证项目并持续保持重点项目的验证状态。

3、采取必要的风险控制措施,保证质量,优化管理,提高效率,降低成本。

4、提供解决问题的思路和方法。

定期的、主动的风险管理可以伴随着定期自检来实现。

4、验证回顾与再验证

1、验证回顾,是对验证工作的回顾。

2、验证回顾,是对验证状态的回顾。

3、根据验证主计划、年度验证计划,回顾验证情况。

4、回顾“变更、偏差、CAPA、重大维修、法规变化”引起的再验证。

5、产品质量回顾的同时,回顾验证状态的持续保持情况。

6、自检的同时,评价确认与验证工作的合规性。

再验证周期的确定

1、除相关法规或SOP规定外(如灭菌设备1年、培养基灌装半年),所有的关键设备、关键系统、关键SOP、生产工艺,必须定期进行再验证,一般周期为1-3年。

2、其它再验证情况

直接影响产品质量的厂房、设施、设备、系统、仪器的重大变更。

质量标准、生产工艺、操作规程、检验方法的重大变更。

产品质量回顾中的不良趋势表明需要进行再验证的。

法规升级、官方要求、文件变更,需要再验证的。

再验证周期应该取决于设备、系统的技术复杂性、工艺、方法的运行稳定性,根据验证对象的特点、属性、经验、规律、维护、变更、偏差、趋势……情况,确定再验证周期。

设备、系统的故障维修、预防性维护、计量校准情况。

每月回顾一次。

设备、系统的关键运行参数、关键工艺参数。

每月回顾一次。

产品质量数据统计、趋势分析。

每月回顾一次。

能够证明设备、系统、工艺、SOP、检验方法处于验证状态,就不需要每年做再验证。

5、偏差处理

任何偏离预定的“生产工艺、物料平衡限度、质量标准、检验方法、操作规程”等的情况都属于偏差。

(偏差 、缺陷、不符合项、不期望事件、潜在风险……)

原辅料、产品、工艺过程、程序、标准、厂房/设施/设备,环境控制,计量校准,验证过程……都有可能发生偏差事件。

应急处理、纠正、预防措施

1、口头、书面汇报(24小时内)

2、判定是否“偏差”

3、界定影响范围

4、风险初评估及应急处理措施

5、启动偏差调查程序

…………

1、非计划事件不可避免的将会发生。

潜在的影响“原辅料、中间产品、成品”质量的、影响药品安全性、有效性的、影响工艺稳定性的、影响法规符合性的非计划事件,才是“偏差”

2、首先要评估是否影响到“产品质量、工艺稳定性、法规符合性”

3、其次要看是否超出“生产工艺、操作规程、验证状态”,同时取决于“生产工艺、操作规程、验证状态”的合理性。

4、把工作重点放在“如何避免偏差的发生”而不是“如何处理偏差事件”。

6、纠正和预防措施

1、CAPA通常不是单独存在的。

2、对偏差(含验证偏差)、自检、质量回顾、风险识别、GMP审计、投诉、召回、以及其它来源的质量数据进行统计分析,确定已有或潜在的影响产品质量和工艺稳定性的问题,需要制定CAPA措施。

3、对实施CAPA措施过程中所有发生的变更应予控制。

4、对实施CAPA措施的有效性应予评估和确认。

5、CAPA措施应能保证产品质量和工艺稳定性,持续改进产品质量和生产工艺。

6、制定CAPA措施要基于风险评估

7、措施的制定应与偏差、缺陷的风险等级相一致

8、CAPA之前的活动要调查和确定根本原因

9、CAPA措施的制定要注重系统性和有效性

9、CAPA的目的是“降低风险,保持厂房、设施、设备、检验仪器、生产工艺、操作规程、检验方法等验证状态的“持续稳定”和“持续改进”。

7、变更控制

1、对于涉及GMP要求或者可能影响药品质量、药品有效性、安全性的任何(厂房、设施、设备、检验仪器、原辅料、包装材料、质量标准、生产工艺、操作规程、检验方法)的变更,都需要经过QA及相关部门申请评估,确认其对产品质量无影响,方可进行。

2、对所有影响产品质量或验证状态的变更进行评估和管理,防止随意变化、盲目变化,确保持续改进和有效执行。

1、变更申请

2、变更原因描述

3、变更评估

4、变更审批

5、变更执行

6、变更后确认

7、判断变更所需的验证、额外的检验以及稳定性考察应有的科学依据。

8、变更引起别的质量活动或变化

9、变更文件、记录

总结

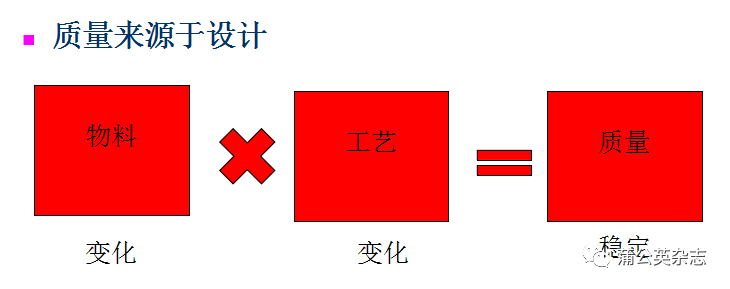

目标:符合预定目的和注册要求的产品

主要风险=交叉污染+工艺失败

通过

良好的设施设备+清洁程序

良好的工艺研究+过程控制

全面的员工参与

科学的明天

the end

ouryao-com·因为有你