1. 引言

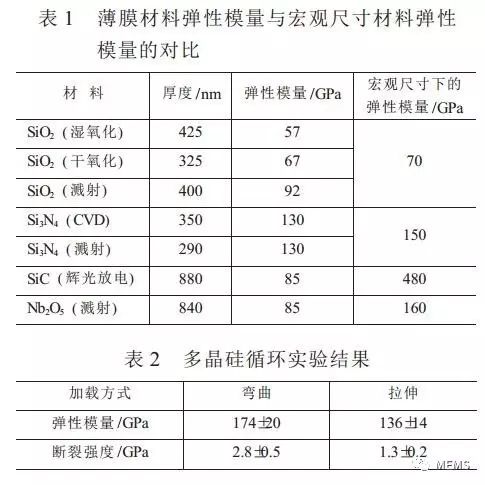

MEMS是由特征尺寸在亚微米至毫米范围内的电子和机械元件组成的微器件或微系统, 它将传感、处理与执行融为一体, 以提供一种或多种特定功能 。它兴起于20世纪80年代末期, 近20年来得到了飞速发展, 有些成熟的器件或系统已经商品化, 并具有广泛的市场需求。应当强调指出, MEMS并非传统意义下宏观机电系统的简单几何缩小, 机械尺寸微小型化以后, 首先, 构件材料本身的物理性质及其对环境变化的响应将有很大改变; 其次, MEMS的力学特性和构件在环境介质中的行为以及所受体积力和表面力的相对关系等均发生变化; 另外, 由制造工艺和技术难度而造成构件间的几何误差和接触摩擦等因素; 同时, 很多传统的材料力学性能测试方法和测试仪器已经不再适用。目前测试所得微构件材料的力学性能参数存在以下问题: 一是已获得的数据从品种、项目上都很不完全, 远远不能满足应用需要; 二是现有数据是在各自不同的工艺条件、试样尺寸和测试仪器下获得的, 缺乏通用性和权威性; 三是MEMS的新材料、新工艺层出不穷, 目前缺乏一种快速响应机制来收集、确认新数据。因此, 在进行MEMS设计时, 由于缺乏有关微构件材料力学性能的基础数据, 目前还没有建立起有效的机械可靠性设计准则, 严重阻碍了MEMS的发展。表1给出了一些常用薄膜材料的弹性模量与体材料的比较, 可以看出两者的差异较为显著, 而且由不同工艺制作的同一种薄膜材料的弹性模量也相距较大。表2给出了采用同一工艺制作的多晶硅试样而用不同实验方法进行实验的结果, 可以看出结果仍然存在一定差异。

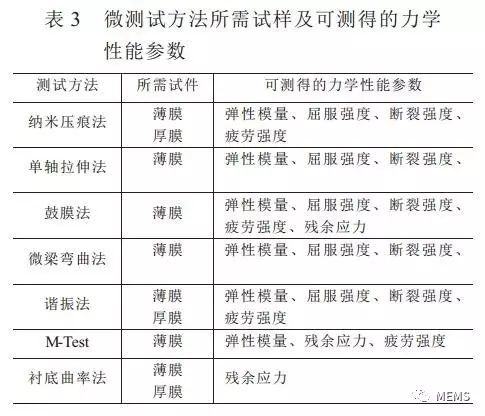

总之, MEMS材料的力学性能与具有相同化学成分的大体积材料的力学性能有较大差异, 各种传统的力学性能测试技术与设备也不能直接用于MEMS材料的测试, 所以人们不断提出新的力学测试技术, 例如纳米压痕法、微单轴拉伸法、微梁弯曲法、鼓膜法等。表3列出了这些微测试方法的试件样式及可测得的力学性能参数。

2. 纳米压痕法

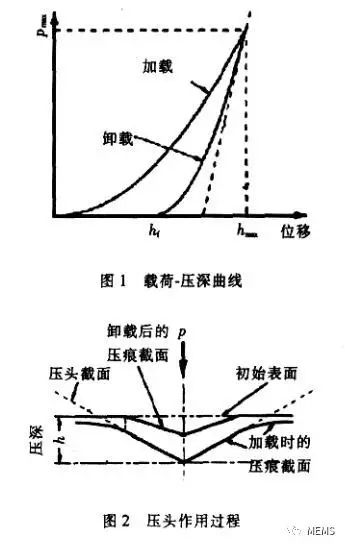

纳米压痕法利用纳米压头压入试件表面, 通过高分辨率的位移和力传感器得到压入深度和载荷的关系, 根据载荷-压入深度曲线(如图1所示)和接触面积可由弹性接触理论推算出材料的硬度、弹性模量, 其作用过程如图2所示。为了减少衬底对实验结果的影响, 压入深度应小于膜厚的10%或20%。纳米压痕技术相对比较成熟, 并已成功商业化, 但理论分析模型有待进一步改进。

3. 单轴拉伸法

单轴拉伸实验是获得薄膜力学特性最直接的方法, 主要用于研究与衬底脱离的独立薄膜构件的力学行为。通过纪录应力应变关系曲线, 可以测得试件的弹性模量、泊松比、屈服强度和断裂强度。虽然拉伸实验的数据容易解释, 没有过多的理论假设, 数据通用性好, 但是由于试件尺寸太小, 传统的拉伸实验设备在很多方面已不能满足需要, 例如载荷力和位移的检测精度以及试样的制作、对中、夹持和保护等。根据实验试件和装置的不同可划分为以下四种。

3.1 直接单轴拉伸法

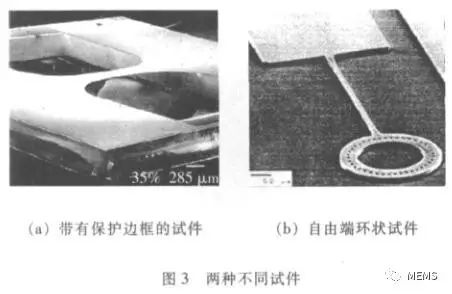

1992年, Read和Dally制作出了一种带保护边框的拉伸试件。薄膜沉积在芯片表面, 从背面将芯片腐蚀出一个窗口, 来形成试件和保护边框, 如图3 (a) 所示。此试件易于夹持和安装, 实验时用微锯切掉保护边框, 释放试件, 但是无法排除不共轴性及切割保护框时对试件的影响。

Greek和Johansson把拉伸试件的自由端设计成环状, 用直径小于环内径的探针插入环中来驱动试件, 同时用光学方法来测量试件的位移, 如图3 (b) 所示。这种方法无法排除探针和衬底间的摩擦, 增加了数据分析的复杂性。

3.2 转换结构法

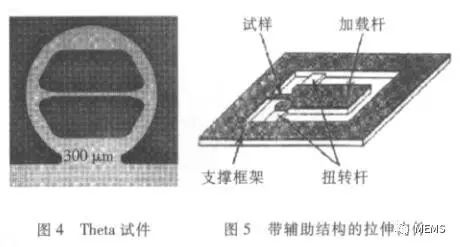

Quinn等人设计出了一种Theta试件, 如图4所示。对试件的顶部施加压力, 就能对中间的膜或梁产生均匀的拉力。

Sato等人运用体硅工艺, 制作了带有辅助结构的拉伸构件, 如图5所示。辅助结构由加载杠杆和一对扭转杆组成, 扭杆将施加在杠杆上的外部载荷转变为对试样的单轴拉伸载荷。

3.3 薄膜偏转实验(MDE)

Espinosa等人提出了薄膜偏转试验, 用纳米压头在两端固定薄膜的中部施加线载荷, 同时用光干涉仪从薄膜的背面纪录薄膜的变形, 如图6所示。薄膜渐缩的几何形状消除了边界弯曲效应和应力梯度, 使试件处于纯拉伸状态。这种测试系统试件加工简单, 加载精度高, 应力和应变单独检测, 可测量的试件尺寸范围较大。