文字 | 刘禹 美编 | 毛毛

在日前举行的第二十次金桥产业技术创新会议上,上海振华重工总工程师严云福走上讲台,给出一组数字:振华重工的产品已经遍布世界97个国家和地区,大型港口装备的世界市场占有率连续19年在50%到70%,2016年份额更是高达82%,累计共卖出10000多台大型的港口装备。这是绝对的世界第一。未来,凡是世界上有港口的地方,都将有振华重工的产品在作业。

紧接着,严云福话锋一转,抛出一个问题:“取得这样的成绩固然令人高兴,但也意味着我们在产量上、份额上提高的空间基本没有了,怎么办?”

除振华重工外,市场上还剩下30%左右的份额,有全球20多家重工装备制造企业在角逐。虽然它们卖出去的产品不多,但是他们的营收中高达40%以上来自工业+服务。

“这深刻地启发了我们!振华重工的港机业务也必须转型升级!”振华重工顺势调整了港机子集团的发展路径与方向,积极布局由卖港机设备向卖系统集成,由卖产品向卖服务,由卖硬件向卖软件转型。“推动制造业向服务型制造转型,让服务充分增值。”

今年1月上海市人民政府发布了《上海市工业互联网创新发展应用三年行动计划(2017-2019年)》,行动计划中明确提出把港机的联网状态监测、远程控制、诊断维修等作为重点产业技术方向进行布局。振华作为中国也是世界上最大的重型装备制造企业,过去几年已经在港机的远程诊断和监控领域研发布局。

针对大型港机装备,进行信号传感、布设、数据采集、联网传输、监测,开展基于大数据、云计算的远程监测、技术支持等工程服务,可以提高客户的服务能力和水平,提供增值的收费服务,成为公司新的利润增长点。同时也为振华重工改进产品设计制造提供第一手资料。“我们已经卖出的10000多台设备是我们非常宝贵的资产,它产生的数据,将有很大的利用空间。”

作为上海市科委打造的研发与转化功能型平台,上海产业技术研究院与上海索辰信息技术有限公司合作,成立了仿真设计工程(联合)实验室,为振华重工装备的智能化提供技术支撑。实验室主任陈灏表示,他们已开发出“基于智能连接主模型的分析系统”,将港机上各种物理传感器采集到的数据输入3D仿真模型,并与“虚拟传感器”的数据融合,实现了港机总体载荷实时分析、关键部件的疲劳寿命预测分析等功能。“所谓虚拟传感器,是我们将物理传感器采集到的数据与仿真数据结合,推算出港机上那些没有安装传感器的关键点的应力、振动、温度等数据。”陈灏解释说。

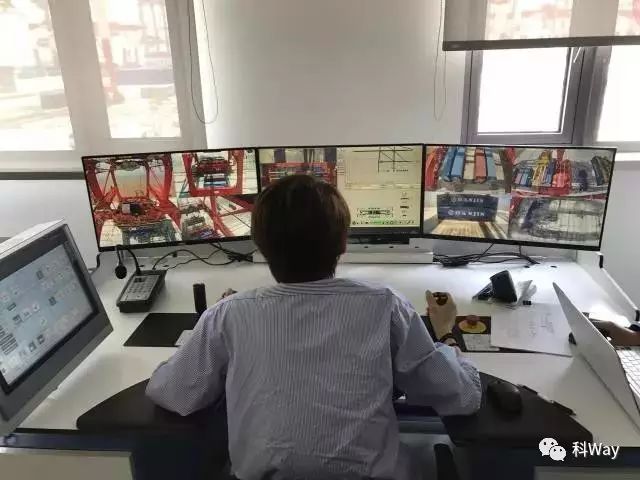

除了与上海产研院合作,振华重工去年9月还与微软签署了战略合作协议,借助微软云服务打造“云评估平台”。振华重工项目经理李文军博士介绍,振华推出的远程监测与诊断服务,是从本地服务和云服务两个方面进行同步推送。本地服务主要是在码头,以岸桥为例,每个岸桥都有电器坊,在电器坊里面布置中控机,在码头部署中控站,这是本地服务的节点。云服务振华计划采用混合云的模式,振华开发出了自己的ZPMC的云平台,但会借助微软在全球网络的布局,打造振华混合云的服务模式。

值得一提的是,该平台的评估方法除了专家评估和概率统计,还将引入深度学习人工智能系统。李文军表示,机器老化后,它们的安全评估指标应该与未老化时有所不同,就像老年人的生理健康指标不能与年轻人一样。然而,港机逐渐老化后的安全评估指标如何制订?专家莫衷一是,人工智能则能大显身手,通过对港机大数据的深度学习不断更新指标,最终得出一系列科学的数值。

“我们的目标,是为全球用户提供港机‘全生命周期’的预测性运维服务,向数字化码头集成商转型。”李文军说。这种服务对港口的生产安全有很大价值,如在结构危害诊断方面,远程监测和诊断系统能提供“4级危害故障预警”:致命裂纹、铰点异常、轨道松动、大范围裂纹……系统会将监测到的异常状况进行分级,并根据不同状况和等级采取报警、停机等相应的解决措施。此外,这套系统每月能向用户提供《设备健康评估报告》,建议用户更换某些备品备件;还能为码头建立具有工单管理功能的数据库,实现智能运维。

利用传感器、大数据、人工智能、云计算、3D仿真等技术,振华重工已能基本实现港口装备的远程监测和诊断。根据计划,该公司将于明年下半年建成这套系统,并接入10台港机;2019年起进入市场推广阶段,为全球用户提供远程诊断服务。“我们想要发挥的是我们港机市场的优势资源,打造一个政产学研用的共享平台。”

振华重工在布局远程诊断、向服务型制造转型的同时,由振华重工“主笔”的世界第一码头的画卷已经逐渐铺开。

洋山港码头装卸现场,只见吊车和自动化引导小车忙碌,却空无一人。2350米的岸线,10台高大的桥吊沿海排列,内侧是50台自动化引导小车,然后是38台轨道吊车……

这里,便是举世瞩目的洋山四期全自动化码头。“目前,振华重工已为洋山四期提供了10台岸桥、58台轨道吊、50台自动化引导小车(AGV),今年年底开港前首批设备将全部到位,7个泊位全部投运,一次形成400万标准箱的吞吐能力。”负责洋山四期自动化设备研制和系统开发的振华重工集团负责人介绍,这将是全世界规模最大、技术最先进的全自动化码头。目前已初具规模,将于今年12月投入使用。

海侧的岸桥全部是自动化远程操控;海侧的轨道吊全部是振华重工自主研发的双箱自动化轨道吊,首次在全球市场亮相。自动化双箱轨道吊,配合自动化双箱岸桥作业,按设计能够提升50%的工作效率。其陆侧使用的轨道吊也实现了自动着箱。

洋山港四期在亚洲港口中第一次采用振华重工自主研发的自动化引导小车(AGV)自动换电系统。为确保地面运输连续性作业,小车采用机器人自动更换电池。按照设计,更换电池全程只需6分钟,电池充满电仅需2小时,整个充电过程零排放,可节省能耗40%以上。这一系统打破了欧美的技术限制与垄断,标志着振华重工已掌握自动化引导小车全换电技术。

洋山港四期的软件系统,主要由振华重工自主研发的设备控制系统和上港集团研发的码头操作系统组成,是国内唯一“中国芯”自动化码头。

“厦门港、青岛港和洋山四期,是国内前三座全自动化码头,它们的码头装备和设备管理系统都由振华重工自主研制。”振华重工副总裁张健介绍,这三座全自动化码头,由小到大,代表着国内全自动化码头技术逐渐走向成熟的过程。去年下半年开始,振华重工还在唐山港启动了国内第四座自动化码头的建设。