点击上方【车云】,关注并查看更多往期内容。

来自德国卡尔斯鲁厄理工学院的这项研究,增加电机输出扭矩的同时还能有效提高续航里程。

在二十世纪的第一个十年间,全美38%的汽车依靠电力作为动力。不过内燃机在二十世纪二十年代占据了主导地位,电动汽车的比例下降到几乎为零。当下,人们倡导节能减排,这赋予了电动车新的生机。但由于电动车成本高、续航里程有限,销售依旧不太乐观。

至于上面提到的这些问题,最常见的解决方案是改善电池性能。当然,研发更好的蓄电系统——无论是蓄电池还是燃料电池——必须继续成为改进电动汽车重要组成部分,但电动车的另一个基本部件——电机,同样有很大的提升空间。过去四年间,我们一直在研究一种用于电动汽车和卡车的电动牵引电机的新概念。 与传统设计相比,它提高了电机的效率,足以使电动汽车更加实用、实惠。

去年在实验室,我们通过大量的实验测试证明了原型电机的可靠性,不过虽然距离将新研发的电机装备到电动汽车上还有一段时间,但我们完全有理由相信这台电机会在实际测试中取得与实验室测试一样的效果。因此,即使电池技术没有进一步改善,这项电机新技术将有助于增加电动汽车的续航里程。

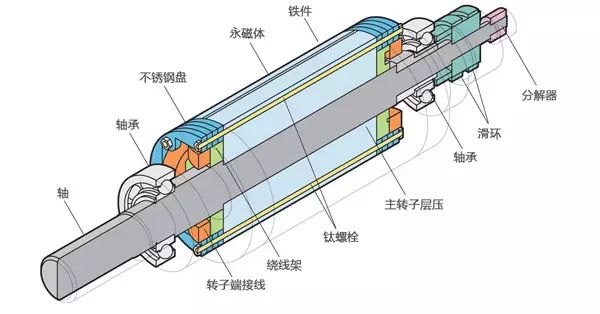

▲

由德国卡尔斯鲁厄理工学院电子工程研究院教授Martin Doppelbauer及其团队开发的新型电动机,这种电机没有使用磁铁来转换磁场

要了解目前面临的挑战,我们不妨先来快速回顾下电机设计的一些基本常识。与内燃机相比,电机只需少量关键部件,设计简单。电动机是把电能转换成机械能的一种设备。它是利用通电线圈(也就是定子绕组)产生旋转磁场并作用于转子(如鼠笼式闭合铝框)形成磁电动力旋转扭矩。

电机概念的不同在于磁性接口。在有刷直流电机中,直流电流流过在换向器上滑动的电刷。电流通过换向器,为转子中的绕组供电。这些绕组被定子中的永磁体或电磁体排斥。当电刷在换向器上滑动时,电刷周期性地逆转电流,使得转子和定子磁体互相排斥,导致转子顺序旋转。换句话说,旋转运动是由换向器产生的变化的磁场引起的,该换向器将线圈连接到电源,并随转子转动而循环地反转电流。然而,这种技术限制了扭矩而且易磨损电机; 因此,它不再用于牵引传动。

现代电动车使用由逆变器提供的交流电。旋转磁场在定子内产生,而不是由转子产生。这种特性简化了转子的设计,一般来说转子和定子之间的作用越复杂,反而会降低整体设计的难度。

交流电机有两种:异步电机和同步电机。因为同步交流电机性能更佳,效率更高,所以我们重点关注同步交流电机。

![先进的冷却系统使水直接通过线圈[左]而不是通过外罩上的水套[右]。](http://mmbiz.qpic.cn/mmbiz_jpg/mxF69UNBicLxKib97IAfdPSzXkIR4XHLicRO1uBoia5MzOnKLm1uKdDHxOW2Cxu6d7QCUFc4yYbYbhLbpDy6DrfUyA/0?wx_fmt=jpeg)

▲

先进的冷却系统使水直接通过线圈[左]而不是通过外罩上的水套[右]。

同步电机有两种。永磁同步电机(PMSM)越来越常见,采用嵌入转子的永磁体。如上所述,为了使转子旋转,定子中设置了旋转磁场。该旋转磁场由连接到交流电源的定子中的绕组产生。在操作中,转子永磁体的磁极锁定到定子的旋转磁场,导致转子旋转。

采用这种设计的电机目前应用于雪佛兰Volt和Bolt、宝马i3、日产聆风等多款车型之上,它能达到的最高效率约97%。它们的永磁体通常由稀土制成,1982年,由通用汽车和日本住友金属矿山株式会社开发的强大的钕磁铁就是显著的例证。

凸极同步电机(SPSM)在转子内使用电磁铁,而不是永磁体。磁极是类似管状的线圈,其从转子的轮轴向外指向,就像轮子上的许多轮辐一样。转子中的这些电磁铁由通过滑环连接到线圈的直流电源供电。滑环——与直流电机中的换向器不同,不会使转子线圈中的电流反转。因此,转子的北极和南极是静电的,并且电刷不会像以前一样受到磨损。而且,与永磁同步电机一样,转子的运动是由定子的旋转磁场引起的。

由于需要通过滑环为转子的电磁铁提供能量,所以这些电机通常具有较低的峰值效率,在94%至96%的范围内。而相比永磁同步电机而言,它的优势在于转子磁场的可调性,相比永磁同步电机,转子能够以更高的速度有效地产生转矩。因此,在汽车应用方面,凸极同步电机的整体性能要好于永磁同步电机。唯一一家使用凸极电动机的汽车制造商是雷诺,Zoe、Fluence和Kangoo这三款车型均有使用。

电动汽车必须使用不仅高效而且轻型的部件。而如果想要提高电动机的功率重量比,最常规的办法是尽可能减小电机尺寸。然而,这时电机在给定转速的情况下输出的扭矩会减小。因此,要获得不变的功率,就需要电机以每分钟更高的转速运行。目前绝大多数电动汽车电机转速在12000rpm(转/分钟)左右,下一代电机转速将高达20000rpm(转/分钟),而30000 rpm(转/分钟)的电机工程师还在探索中。问题是高转速的电机需要匹配设计更为复杂的变速箱,但设计复杂的变速箱却又会产生较高的能量损失。真可谓是“鱼和熊掌不可兼得”。

![在Martin教授团队的设计中,洛伦兹力和移动的电感力[灰色]总和为最大总力[蓝色]为2.在常规电机[底图]中,加上两个力——洛伦兹力和磁阻力[灰色] ——得出总力[蓝色],其峰值仅为1.76,极角为0.94弧度。 这个例子中峰值相差14%](http://mmbiz.qpic.cn/mmbiz_jpg/mxF69UNBicLxKib97IAfdPSzXkIR4XHLicRvibGNnicPTJCZyyykbfbh4x7iblomTvbrGnwmiapqQtomgyia0tUVMykJDQ/0?wx_fmt=jpeg)

▲

在Martin教授团队的设计中,洛伦兹力和移动的电感力[灰色]总和为最大总力[蓝色]为2.在常规电机[底图]中,加上两个力——洛伦兹力和磁阻力[灰色] ——得出总力[蓝色],其峰值仅为1.76,极角为0.94弧度。 这个例子中峰值相差14%

提高功率重量比的第二种方法是增加电机的磁场强度,从而增加扭矩。这就要在线圈中添加一个铁芯,尽管这增加了重量,但它将磁通密度提高了两个数量级。因此,现在几乎所有的电机都在定子和转子中使用了铁芯。

然而,这么做也存在缺点。当磁场强度到达某个阈值时,铁芯就失去作用了。这种饱和极限会受到制铁时混合和生产过程的轻微影响,比如说成本低的材料,磁通量密度最高可达1.5Vs/m2(1T=Vs/m2,简称1特斯拉),而只有非常稀有贵重的钴铁真空钢材才能达到2特斯拉或更高的磁通量密度。

最后,增大扭矩的第三种方法是通过增加线圈中电流的强度进而实现磁场增强的效果。不过,这也有局限性。电线中电流量加大,电阻损耗增加,这会降低效率并产生可能损坏电机的过多热量。不过,也可以使用比铜更好的金属制成的线圈。实际上,银线是可用的,不过它过于昂贵了。

所以,最实际的方法其实是如何解决增大线圈电流强度后过热的问题。目前业界采用的最先进的冷却设计是将冷却水直接与绕组一起传送,而不是将水线放置在定子外侧(参见图示“一条河流穿过定子” “A River Runs Through It”)。

上面提到的这些都有助于提高电动机的重量功率的比。对赛事级的电动车而言,成本问题无需考虑,电机重量比可以低至0.15千克每千瓦,与最好的一级方程式内燃机可媲美。

事实上,三年前,我们和学生一道为参加「学生方程式赛车」的一辆电动汽车打造了这样一台高性能电机,它诞生于德国卡尔斯鲁厄理工学院电工研究所的实验室。每年,我们都用改装电机、变速箱以及动力电子设备装备新型赛车。每辆车有四台电机,分别装备在四个车轮上。每个电机直径只有8厘米,长12厘米,重4.1公斤,每个电机能够产生30千瓦的连续功率,峰值为50千瓦。2016年,我们的队伍赢得了这项赛事的世界冠军。

▲

德国卡尔斯鲁厄理工学院参赛车辆

所以当成本不是问题时,我们确实可以做到这一点。真正的问题是这样的技术可以应用到大众车型上吗,例如应用到那些您可能购买的车型上吗?其实,我们已经生产出了这样的电机。答案是肯定的。

我们从一个想法开始。对电动汽车而言,电机首先应该在驱动作用上的表现要比它在发电时的表现好。

要了解这个想法,就要考虑永磁同步电机电机的工作原理。在这样的电动机中,实际上有两个力量促成运动。首先,转子中存在由永磁铁引起的力。当电流流过定子的铜线圈时,会产生磁场。随着时间的推移,电流从一个线圈流经到另一个线圈,从而使磁场旋转。该旋转的定子磁场吸引转子的永磁体,使转子开始移动。这个原理取决于洛伦兹力,影响通过磁场移动的带电粒子。

但是现代电动机也可以从磁阻中获得额外的动力—— 将铁块吸近磁铁。因此,旋转的定子磁场吸引永磁体和转子组分中的铁。洛伦兹力和磁阻共同作用——并依赖于电机设计——产生相等力度。当转子的磁场和定子完全对准时,两个力相互间的作用几乎为零。而随着磁场之间的角度增加,电动机就会产生机械动力。

在同步电机中,定子磁场和转子联动旋转,不会产生异步电机中滞后的现象。定子磁场相对于转子具有特定的角度,可以在运行期间随时随地改变角度以实现最高的效率。可以预先计算给定电流下产生转矩的最佳角度。然后,随着电流的变化,通过将交流电传送到定子绕组的电力电子系统再进行调整。

但是这里的问题是:当相对于转子位置移动定子磁场时,洛伦兹力和磁阻力各自变弱。洛伦兹力根据正弦函数增加,该正弦函数在与参考位置(即定子和转子磁场对准的点)成90度的点处达到其峰值。然而,磁阻力以两倍的频率循环,因此在45度位移处达到峰值(见图“完美风暴”)。

由于两个力在不同点达到峰值,所以电机总体力的峰值小于其部分的总和。比方说,在特定的机器设计中,在电机运行的特定点,54度恰好是峰值整体力的最佳角度。在这种情况下,该峰值将比两个力的合力峰值低14%。 这是可以提供的折中后的最佳方案。

▲

该横截面图显示了沿着Martin教授设计的电机长度的所有关键部件。注:永磁体和绕组的电磁铁在转子中形成磁场,使洛伦兹力和磁阻力实现最佳对齐

如果我们可以重新设计这个电机,使两个力在周期的同一点达到顶峰,电机功率将提高14%,而不需要额外的成本,唯一损失的是机器作为发电机工作时的效率。正如我们稍后解释的那样,我们已经找到了一种甚至能恢复这个性能的方法,所以我们设计的电动机可以在制动过程中实现更好的动能回收。

设计使定子磁场与转子磁场完美对准的电机是不容易的。挑战归根到底就是将凸极同步电机与永磁同步电机结合到一个新的混合设计中,结果就是具有位移磁阻轴的混合同步电机。简而言之,这台电机由线圈和永磁体在转子内产生磁场。

其他人曾经尝试过这个想法,不过最后放弃了,因为他们只想使用永磁体来加强电磁场。我们的创新之处是只让磁铁来精确塑造磁场,经过优化后使洛伦兹力和磁阻力成线型。

不过这个设计存在的问题在于,找到能够塑造磁场的转子结构,坚固到足以在高速下运行而不会破碎开来。我们的设计最内部是转子层压,将铜线圈缠绕在铁芯上。之后将两块永磁铁固定在铁芯两端,两端额外增加的尖端能够阻止它们飞离。一切就绪,我们通过转子的电磁极驱动坚固而轻便的钛棒,使用螺母将杆拧紧到转子两个面上的不锈钢环上。