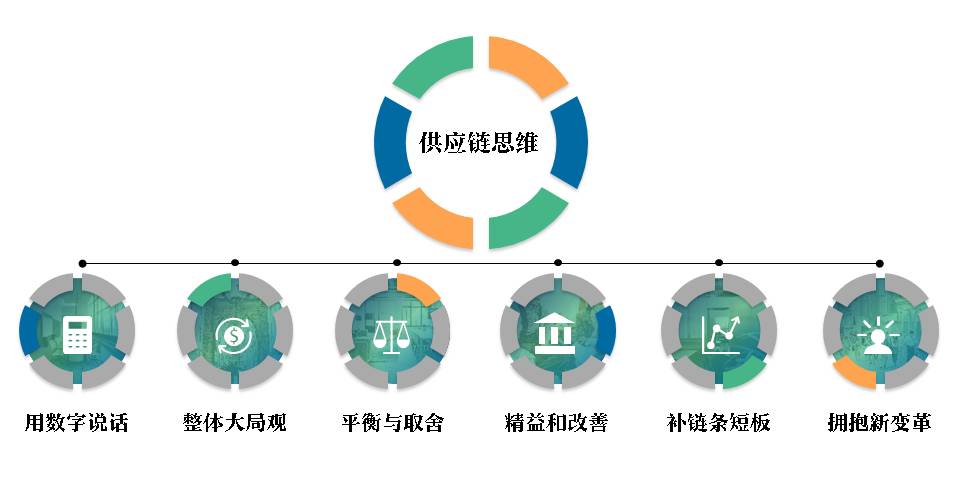

从用数字说话、整体大局观、平衡与取舍、精益和改善、补链条短板、拥抱新变革看供应链思维。

说起现在最火的互联网思维,您也许会想起一长串的名词,比如互联网+,大数据,OTO。。。我也来蹭一下热点,来说说我心目中的供应链思维,也欢迎大家在文末留言讨论。

供应链管理的一个核心是数据分析(Data analysis),这是供应链里最底层的内容之一。供应链所有的活动都是建立在数据分析的基础上的。

比如说我要给供应商下一个采购订单,具体要订多少数量的原材料,这绝不是拍脑袋或是根据经验得出来的。下单的数量要既不会产生过量库存,也不能造成生产线缺料,只有通过严谨的数据分析后,才能做出一张合理的采购订单。

我以前有一个仓库保管员,老张在这家工厂里已经做了15年了,以前还曾做过生产主管,算是这家厂里元老级的人物。

有一次他来和我说,“经理,我觉得我们的原材料库存太多了,比如这几个零件。。。”老张拉着我到了仓库现场,我们一起清点了一下他所提到的这几个零件的库存量,然后我再到ERP系统里查看了后续的需求量和采购订单,经过简单的计算分析后,我没有发现任何的问题。

老张觉得库存太多了,这是根据他的经验,可是他并不知道我们的客户增产了,所以我们进了更多的原材料库存。

做供应链的时间愈是长久的人,说话也愈是严谨,会对数字非常敏感。在谈论到库存的情况,不会简单地说过多还是过少,而是会通过分析销售额、库存天数或是周转率以后,最后来告诉你库存到底是处于一个什么水平上。

初涉供应链管理的时候,做事情总有一种感觉就是按下葫芦起了瓢,明明想要做成一件事情,但是结果总会令人出乎意料,顾了这头却顾不上那头。

以前,每当月底将近的时候,库存考核的压力就如期而至,开始萦绕在我的心头挥之不去。有一次我决定做一次尝试,把采购订单系统里的一个参数做一下调整,希望通过减少进货,把库存金额降下去。

这种做法对于在短时期内降低库存确实有一点用,但是随后就发生了生产线开始出现缺料的现象,而且短缺的原料越来越多,有的产线已经彻底停下来的。直到这个时候,我才不得不给供应商下一些紧急订单,再安排物流加急运输,才能保障了客户交付不受到影响。

事后我算了笔账,虽然降了一些库存,但是后续却引起了紧急运输费用和供应商的一些抱怨,可谓是得不偿失。为什么会是这样?原因就是我忽略了供应链业务的基础,也就是流程。

只有理解了流程之间的边界,才能明白各个业务模块之间的相互关系。在做出一个决策之前,需要思考一下,如果这样子做,对于整体供应链的影响会是什么。

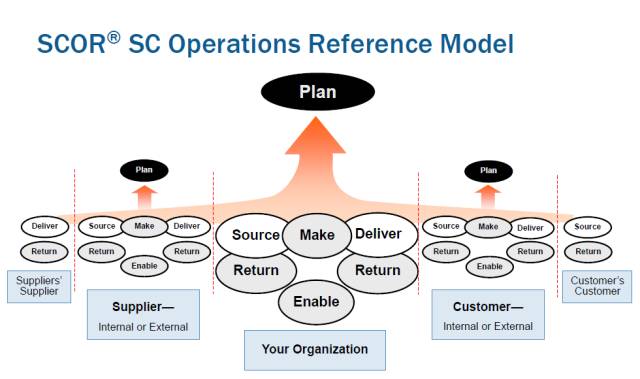

如果把视角放大到整个供应链生态圈,这里存在着很多相互独立的组织,如零售商、分销商、制造商、零部件供应商和原材料供应商,我们在做出决策以前,需要考虑的就是对于上下游组织可能造成的影响。

著名的SCOR模型,图解了在上下游供应链组织之间的流程关系。

信息来源:APICS Supply Chain Council

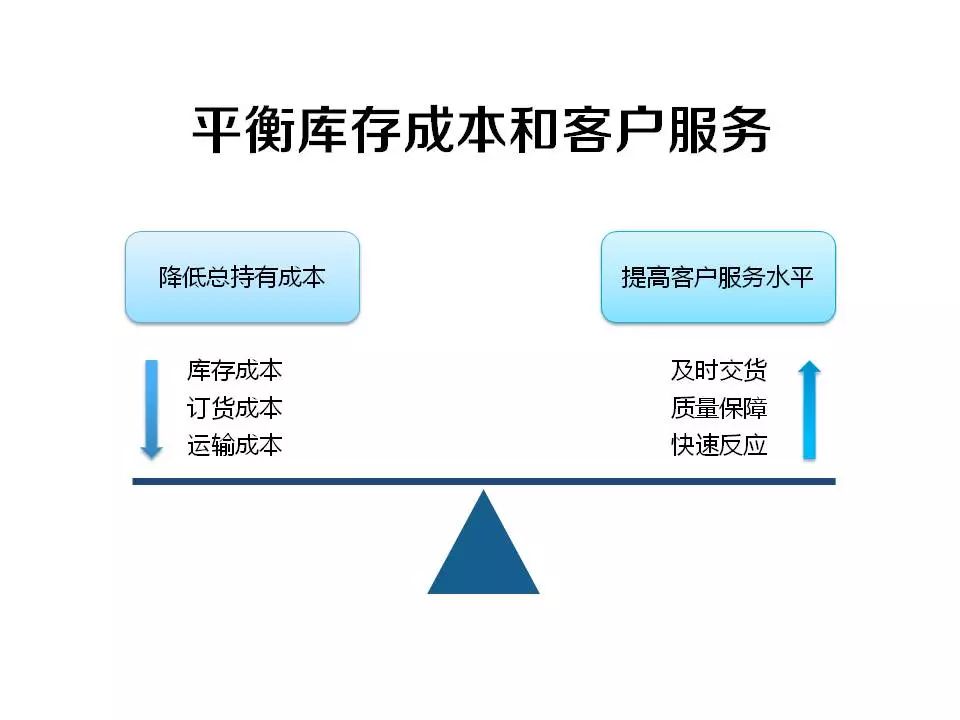

供应链是平衡的艺术,其中最主要的一项就是平衡成本和服务。

企业一方面是想要降低总的持有成本(Total Cost Ownership),包括库存、订货和运输的成本。另外一方面,又想要提高客户服务水平,包括及时交货、质量保障和快速反应水平,来保持竞争力,争取更多的市场份额。

但是,在现实中这二个目标往往是相互背离的。英语中有一句谚语“If you chase two rabbits, you will not catch either one.”意思就是如果想把二件事同时都做好,往往是哪一件事都很难完成。

在这个时候企业就会面临一个取舍的问题,到底是要成本更低还是要更好地满意客户需求。怎么进行选择?

这就要看企业的战略到底是什么,有些企业的的毛利率不高,那就要增加运营的效率,势必要来考虑降低成本。有些企业的利润率比较高,为了争取更多的市场份额,打击竞争对手,就一定要提高客户服务水平,成本就不是主要的约束条件了。

企业在运营中经常会碰到的取舍问题,就是相互冲突的目标(Conflicting goals)。如何进行选择?这个也是和企业的经营战略有关。

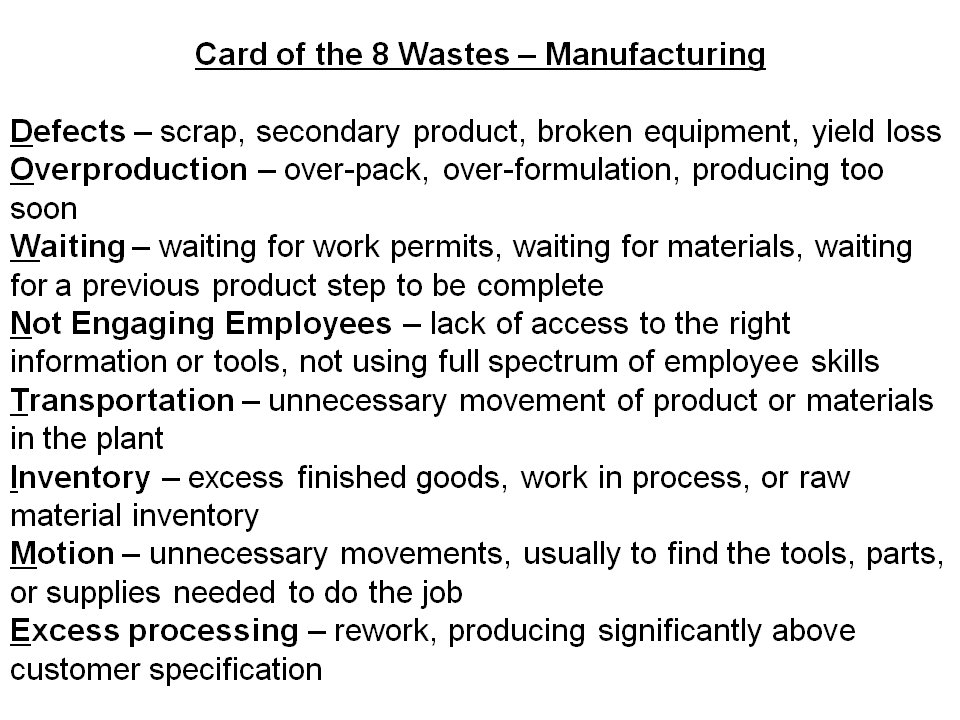

精益(Lean)的目标是减少浪费,提高企业的竞争力。持续改善(Continuous improvement)就是要把精益进行到底,不断地寻找可以降低成本和提高效率的空间。做供应链管理的,肯定是离不开精益和改善,因为我们需要不断地降低供应链的成本。

现在公司老板们对物流费用的控制看得越来越重了,而且每年都会要求供应链部门降几个点的费用。

有一种比较传统的做法,就是找供应商来谈降价,比如货代公司的国际运输费用降一点,国内的卡车仓库也降一点。如果现有供应商没有办法达到目标价格的,那么只能重新进行招投标,反正是一定要完成今年的降价目标。

这种做法的潜在问题是成本压得太低了,最后提供的物流服务质量也下降了,毕竟是一分价钱一分货。只有把精益和改善的思想运用到供应链管理中,才能寻觅到更多的减成本的空间。

就拿产品包装来说,在不影响客户收货的前提下,是否可以缩小外箱纸质标签的尺寸?在不影响产品安全的前提下,是否可以减少包装材料的使用或者增加标准容器内的产品数量?是否可以使用可循环的包材使用模式来替代一次性的方案?哪里可以get这些降成本的idea?

只要运用精益和改善的思想,就能发掘出大量的潜在降本的机会。

精益思想中的8大浪费

有一个经典的木桶定律,讲的是一只水桶能装多少水取决于它最短的那块木板,这个理论也被称为短板效应。

对于供应链管理来说也是同样的道理,整个链条只有在最薄弱的那一环被补强了以后,才能真正强大起来。关于这方面还有一个更加重要的理论就是约束理论。

这个理论是由一位以色列的管理学家Dr. Goldratt高拉特博士创建的。他提出,在任何的供应链或是生产流程中,总有那么一个,至少一个的约束条件存在,从而限制了这个过程的最大化产出。

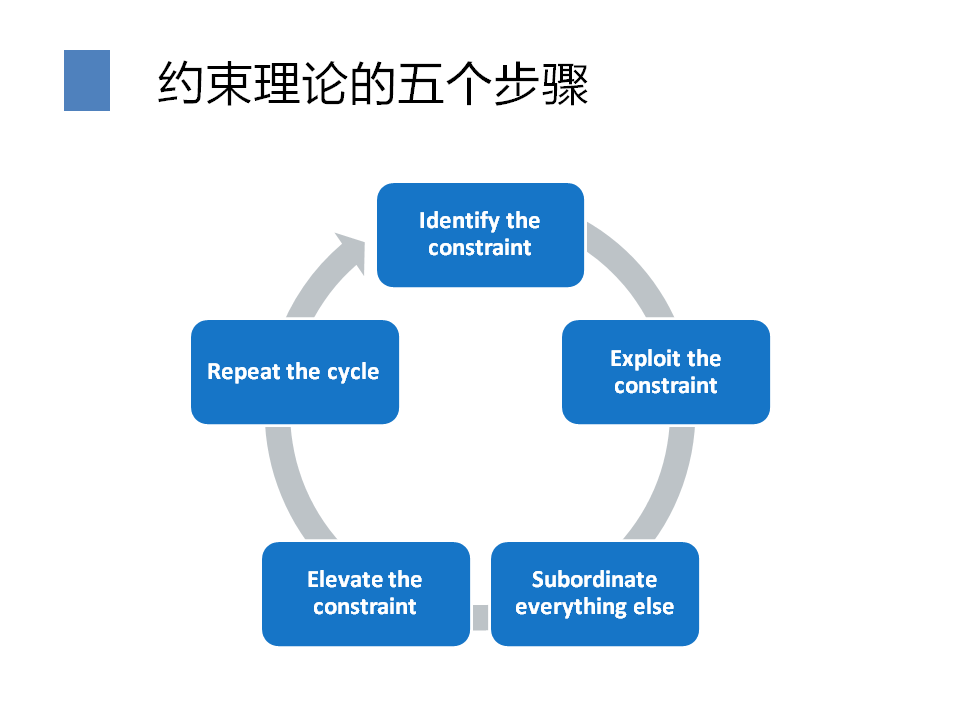

约束理论主要是分成五个步骤执行,形成一个循环,周而复始不断地寻找系统内的约束条件,补强这块短板,来提升企业的竞争力。

我以前有一家供应商,在技术方面可以说是处在同行业里比较领先水平,但是公司的管理水平比较低下,制定好的流程没能被很好地执行,员工们多是根据自己的经验和想法在做事,换了一个人,做出来的结果就可能和以前的不一样了。

由于种种原因,客服部门的人员流动很频繁,几乎每年都要换新人,最后的结果就是交货不及时,导致了很多额外的运费和客户的投诉。这家公司的老板对于交付这块也不太重视,只会强调自己在技术方面的优势,却没有去完善公司管理上的短板,最终也没有得到客户的认可。

所以说,Supply Chain is only as strong as weakest link,讲的就是这个道理。

我们现在所处的时代是一个不断创新的时代,每天、每月、每年都有大量的新鲜事物在出现。供应链也要与时俱进,拥抱这些新的商业模式。电子商务,跨境电商,新的零售模式都是值得我们去研究的内容。

同时,还有很多的新物流技术在不断涌现,无人机送快递,高速分拣技术等等以后刷爆了很多人的朋友圈。我们也要时刻关注着这些新趋势和技术,说不准哪一天就会在自己的工作中使用到它们。而这一切,都要求我们有一颗开放的心,可以拥抱新鲜事物。

短短一篇文章,表达我个人的一些浅薄的看法,有的是我工作多年以来对自己专业的感悟。不管您是赞同还是持不同意见,都欢迎在文末留言,谢谢。

来源 | 弘毅供应链

此文系作者个人观点,不代表物流沙龙立场