从Micro-LED的历史与现状,看其量产技术难点与应用前景

揭开Micro-LED的神秘外衣

Micro LED技术,即LED微缩化和矩阵化技术。

指的是

在一个芯片上集成的高密度微小尺寸的LED阵列

,如LED显示屏每一个像素可定址、单独驱动点亮,可看成是户外LED显示屏的微缩版,将像素点距离从毫米级降低至微米级。

而Micro LED display,则是底层用正常的CMOS集成电路制造工艺制成LED显示驱动电路,然后再用MOCVD机在集成电路上制作LED阵列,从而实现了微型显示屏,也就是所说的LED显示屏的缩小版。

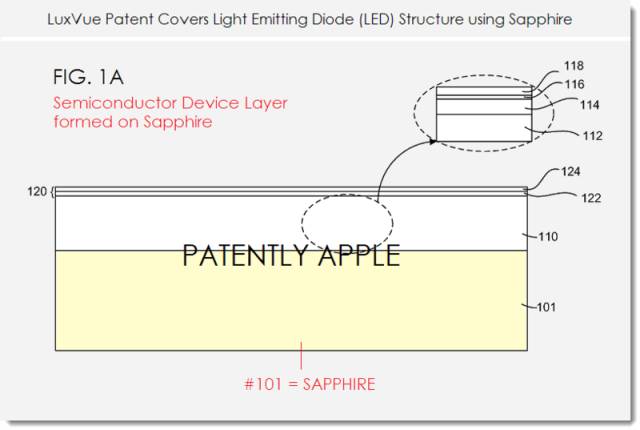

LuxVue有源矩阵Micro LED display申请的专利(图片来源:LuxVue)

Micro LED优点表现的很明显,它继承了无机LED的

高效率、高亮度、高可靠度及反应时间快

等特点,并且具

自发光无需背光源

的特性,更具

节能、机构简易、体积小、薄型

等优势。

除此之外,Micro LED还有一大特性就是

解析度超高

。

因为超微小,表现的解析度特别高; 据说,如若苹果iPhone 6S采用micro LED,解析度可轻松达1500ppi以上,比原来的Retina显示的400PPi要高出

3.75倍

而相比OLED,其

色彩更容易准确的调试

,有

更长的发光寿命和更高的亮度以及具有较佳的材料稳定性、寿命长、无影像烙印

等优点。

故为OLED之后另一具轻薄及省电优势的显示技术,其与OLED共通性在于亦需以TFT背板驱动,所以TFT技术等级为IGZO、LTPS、Oxide。

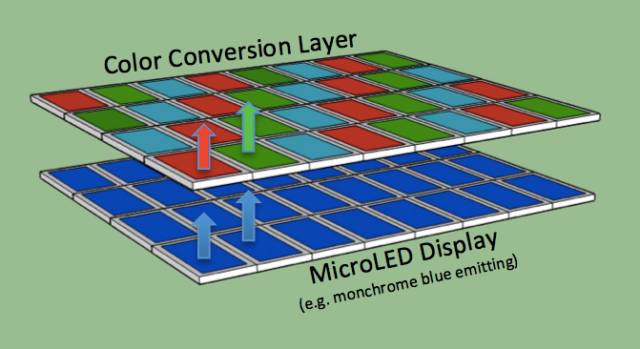

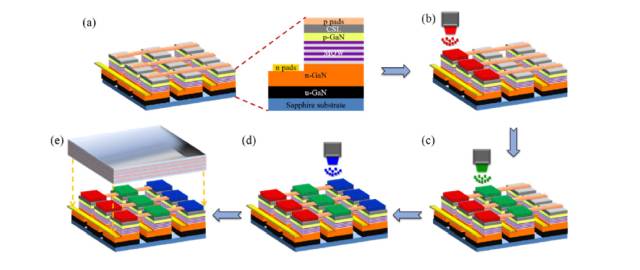

基于微LED显示屏的量子点全色发光的处理流程(图片来源:OSA Publishing)

1. 成本及大面积应用的劣势。

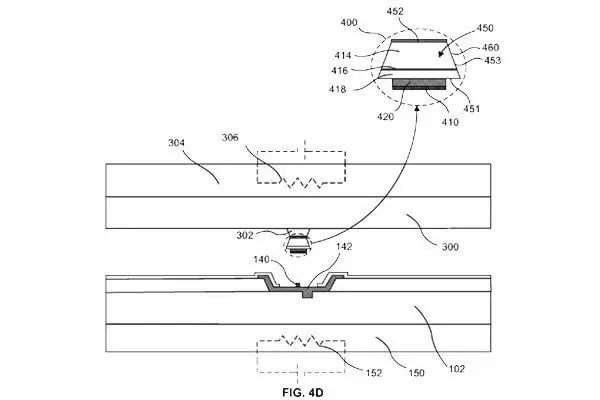

依赖于单晶硅衬底做驱动电路,并且从此前苹果公布的专利上来看,有着从蓝宝石衬底转移LED到硅衬底上的步骤,也就意味着

制作一块屏幕至少需要两套衬底和互相独立的工艺。

这会导致成本的上升,尤其是较大面积应用时,会面临良率和成本会有巨大的挑战。

(对于单晶硅衬底,一两寸已经是很大的面积了,参照全幅和更大的中画幅CMOS感应器产品的价格)当然从技术角度来说LuxVue将驱动电路衬底转换为石英或者玻璃来降低大面积应用成本是可行的,但这也需要时间。

相比于AMOLED成熟的LTPS+OLED方案,成本没有优势。

图片来源:

LuxVue

2. 发光效率优势被PHOLED威胁甚至反超。

磷光OLED(Phosphorescent OLED,PHOLED)效率的提升有目共睹,UDC公司的红绿PHOLED材料也都已经在三星Galaxy S4及后继机型的面板上开始商用,面板功耗已经和高PPI的TFT-LCD打平或略有优势。

一旦蓝光PHOLED材料的寿命问题解决并商用,无机LED在效率上也将占不到便宜。

3. 亮度和寿命被QLED威胁。

QLED研究现在很热,从QD Vision公司提供的数据来看无论效率和寿命都非常有前景,而从事这块研究的大公司也很多。

当然QLED也是OLED的强力竞争对手。

4. 难以做成卷曲和柔性显示。

OLED和QLED的柔性显示前景很好,也已经有不少的Prototype展示,但对于LuxVue来说做成卷曲和柔性都显得比较困难。

如果要制造iWatch之类的产品,屏幕没有一定的曲率是比较不符合审美的。

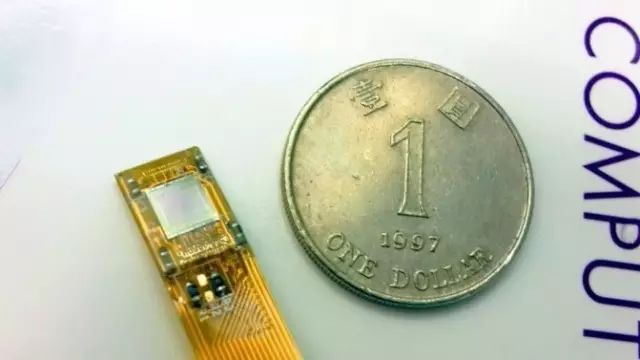

说起micro LED的发展现状,正如Nouvoyance现任CEO也是三星OLED面板中P排列像素创始人Candice Brown-Elliott所说,在苹果收购LuxVue之前只有很少人知道和从事该领域,而现在已经有很多人开始讨论这项技术。

而两位Micro-LED技术的专家在去年也曾表示,该技术水平还很难应用生产各种实用的屏幕面板,近期不大可能在iPhone、iPad或者iMac产品中看到这项屏幕技术。

但对于较小的显示屏,Micro-LED仍是一个可行的选择,像Apple Watch等小型屏的应用。

VerLASE的 MicroLED阵在近眼显示器( NED )上的应用(图片来源:VerLASE

)

其实自LuxVue被苹果收入之后,有看到VerLASE公司宣布获取突破性的色彩转换技术专利,这种技术能够让全彩MicroLED阵列适用于近眼显示器,之后一直没有相关报道。

最近,LEDinside从最近台湾固态照明研讨会得到消息,Leti、德州大学(Texas Tech University)和PlayNitride皆在研讨会上展现自己的micro LED研发成果。

Leti推出了iLED matrix,其蓝光EQE 9.5%,亮度可达107 Cd/m2;

绿光EQE 5.9%,亮度可达108 Cd/m2,采用量子点实现全彩显示,Pitch只有10 um,未来目标做到1 um。

Leti近程计划从smart lighting切入,中程2-3年进入HUD和HMD市场,抢搭VR/AR热,远程目标是10年内切入大尺寸display应用。

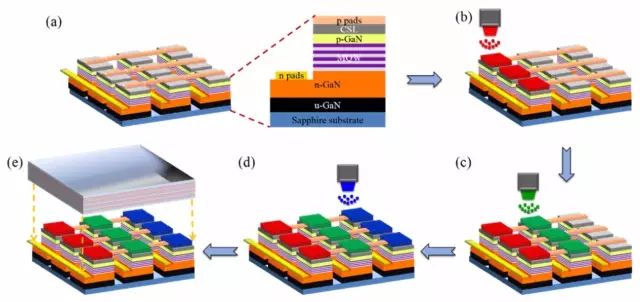

而台湾Play Nitride公布的同样以氮化镓为基础的PixeLEDTM display技术,公司目前透过移转技术转移至面板,转移良率可达99%!

由此可见,Micro LED技术已经有很多企业在跟进,发展速度也在加快。

但就苹果本身来看,该技术属苹果实验室阶段技术,且苹果本身也押宝了许多新兴产业,故未来是否导入量产仍有待观察。

其实Micro LED的核心技术是纳米级LED的转运,而不是制作LED这个技术本身。

由于晶格匹配的原因,LED微器件必须先在蓝宝石类的基板上通过分子束外延的生长出来。

而做成显示器,必须要把LED发光微器件转移到玻璃基板上。

由于制作LED微器件的蓝宝石基板尺寸基本上就是硅晶元的尺寸,而制作显示器则是尺寸大得多的玻璃基板,因此必然需要进行多次转运。

对于微器件的多次转运技术难度都是特别高,而用在追求高精度显示器的产品上难度就更大。

通过此前苹果收购Luxvue后公布的获取专利名单也以看出,大多都是采用电学方式完成转运过程,所以说这才是Luxvue的关键核心技术

台湾錼创执行长李允立近日也表示:

"Micro LED成功关键有二:一是苹果、三星这些品牌厂的意愿;二是晶片搬动技术,一次搬运数百万颗超小LED晶片,有门槛要克服。“

其实,Micro LED还面临第三个问题,即全彩化、良率、发光波长一致性问题。

单色Micro LED阵列通过倒装结构封装和驱动IC贴合就可以实现,但RGB阵列需要分次转贴红、蓝、绿三色的晶粒,需要嵌入几十万颗LED晶粒,对于LED晶粒光效、波长的一致性、良率要求更高,同时分bin的成本支出也是阻碍量产的技术瓶颈。

Micro-LED的成长史

LED技术已经发展了近三十年,最初只是作为一种新型固态照明光源,之后虽应用于显示领域,却依然只是幕后英雄——背光模组。

如今,LED逐渐从幕后走向台前,迎来最蓬勃发展的时期。

如今它已多次出现在各种重要场合,在显示领域扮演着越来越重要的角色。

▲

图1 LED在 ①鸟巢 ②水立方 ③上海世博会上的应用

LED之所以能够成为当前的关注焦点,主要归功于它许多得天独厚的优点。它不仅能够自发光,尺寸小,重量轻,亮度高,更有着寿命更长,功耗更低,响应时间更快,及可控性更强的优点。这使得LED有着更广阔的应用范围,并由此诞生出更高科技的产品。

▲

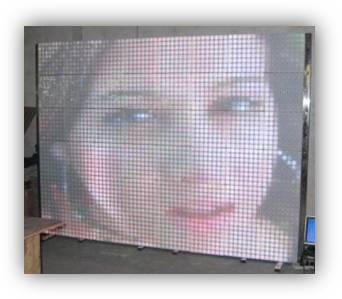

图2 LED 大尺寸显示屏(分辨率较低)

▲

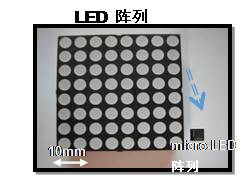

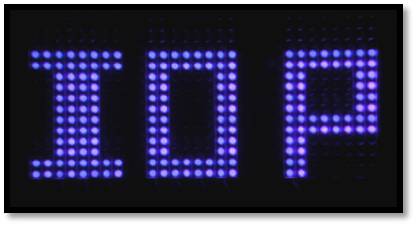

图3 8×8 LED阵列与micro-LED阵列的对比

如今,LED大尺寸显示屏已经投入应用于一些广告或者装饰墙等。

然而其像素尺寸都很大,这直接影响了显示图像的细腻程度,当观看距离稍近时其显示效果差强人意。

此时,micro-LED display 应运而生,它不仅有着LED的所有优势,还有着明显的高分辨率及便携性等特点。

当前micro-LED display的发展主要有两种趋势。一个是

索尼

公司的主攻方向——小间距大尺寸高分辨率的室内/外显示屏。另一种则是

苹果

公司正在推出的可穿戴设备(如 Apple Watch),该类设备的显示部分要求分辨率高、便携性强、功耗低亮度高,而这些正是micro-LED的优势所在。

Micro-LED display 已经发展了十数年,期间世界上多个项目组发布成果并促进着相关技术进一步发展。

例如,2001年

日本Satoshi Takano团队

公布了他们的研究的一组micro-LED阵列。

该阵列采用无源驱动方式,且使用打线连接像素与驱动电路,并将红绿蓝三个LED芯片放置在同一个硅反射器上,通过RGB的方式实现彩色化。

该阵列虽初见成效,但也有着不容忽视的缺点,其

分辨率与可靠性都还很低,不同LED的正向导通电压差别比较大

[1]

。

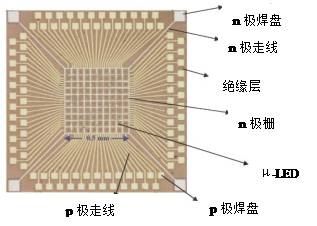

同年,

H. X. Jiang团队

也同样做出了一个无源矩驱动的10×10 micro-LED array。这个阵列创新性的使用四个公共n电极和100个独立p电极。并采用复杂的版图设计以尽量最优化连线布局。虽然显示效果有一定的进步,但

没有解决集成能力低的问题

[2]

。

▲

图4 H. X. Jiang团队的10×10 阵列连线布局

另一个比较突出的成果是在2006年由

香港科技大学团队

公布的。同样采用无源驱动,使用倒装焊技术集成Micro-LED 阵列

[3]

。但是同一行像素的正向导通电压也差别比较大,而且当该列亮起的像素数目不同时,像素的亮度也会受到影响,

亮度的均匀性还不够好

。

▲

图5 香港科技大学团队成果展示

2008年,

Z. Y. Fan团队

公布另一个无源驱动的120×120的微阵列,其芯片尺寸为3.2mm×3.2mm,像素尺寸为20×12μm,像素间隔为22μm。

尺寸方面已经明显得到优化,但是,依然需要大量的打线,版图布局仍然十分复杂

[4]

。

而同年

Z. Gong团队

公布的微阵列,依然采用无源矩阵驱动,并使用

倒装焊技术

集成。

该团队做出了蓝光(470nm)micro-LED阵列和UV micro-LED(370nm)阵列,并成功通过UV LED阵列激发了绿光和红光量子点证明了量子点彩色化方式的可行性

[5]

。

▲

图6 UV micro-LED 阵列

▲

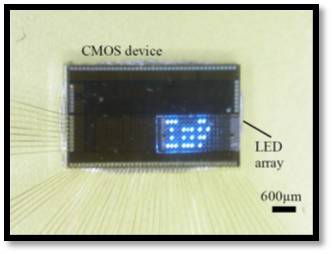

图7 Micro-LED 阵列与Si-CMOS的集成

此外,在该年,

B. R. Rae 团队

成功集成了 Si-CMOS 电路,该电路可为UV LED提供合适的电脉冲信号,并集成了SPAS (single photo avalanche diode )探测器,主要应用于在便携式荧光寿命读写器。

然而其驱动能力比较弱,且工作电压很高

[6]

。

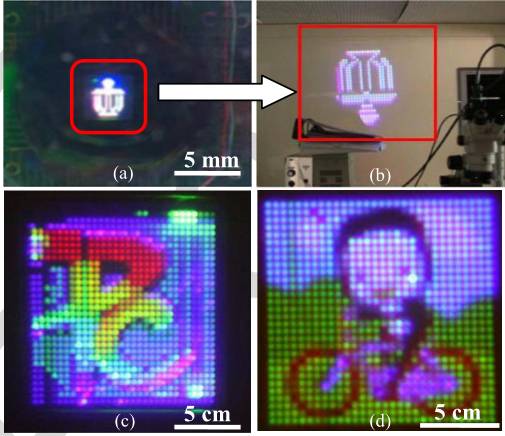

2009年,香港科技大学Z. J. Liu所在团队利用UV micro-LED阵列激发红绿蓝三色荧光粉,得到了全彩色的微LED显示芯片

[7]

。2010年该团队分别利用红绿蓝三种LED外延片制备出360 PPI的微LED显示芯片

[8]

,并把三个芯片集成在一起实现了世界上首个去背光源化的全彩色微LED投影机

[9]

。

▲

图8 世界上首个去背光源的全彩色micro-LED投影机

之后,Z. J. Liu所在的香港科技大学团队与中山大学团队合力将微LED显示的分辨率提高到1700 PPI,像素点距缩小到12微米,采用无源选址方式+倒装焊封装技术

[10]

。

与此同时他们还成功制备出分辨率为846 PPI的WQVGA 有源选址微LED显示芯片,并在该芯片中集成了光通讯功能

[11]

。

▲图9 1700 PPI micro-LED微显示芯片

这些仅是micro-LED发展历史中比较重要的一些成果。

之后,关于micro-LED的探索不断深入,更多的进展不断被公布,包括进一步减小尺寸,提高亮度的均匀性等,关于其驱动方式,制备工艺及彩色化的实现等方面也有着诸多讨论,这些将在后续系列中进行介绍。

作者:刘召军 张珂

Micro-LED display彩色化的3大主要技术手段

Micro-LED display的彩色化是一个重要的研究方向。在当今追求彩色化以及其高分辨率高对比率的严峻趋势下,世界上各大公司与研究机构提出多种解决方式并在不断拓展中,本文将对主要的几种Micro-LED彩色化实现方法进行讨论,包括RGB三色LED法、UV/蓝光LED+发光介质法、光学透镜合成法。

一、 RGB三色LED法

RGB-LED全彩显示显示原理主要是基于三原色(红、绿、蓝)调色基本原理。

众所周知,RGB三原色经过一定的配比可以合成自然界中绝大部分色彩。

同理,对红色-、绿色-、蓝色-LED,施以不同的电流即可控制其亮度值,从而实现三原色的组合,达到全彩色显示的效果,这是目前LED大屏幕所普遍采用的方法

[1]

。

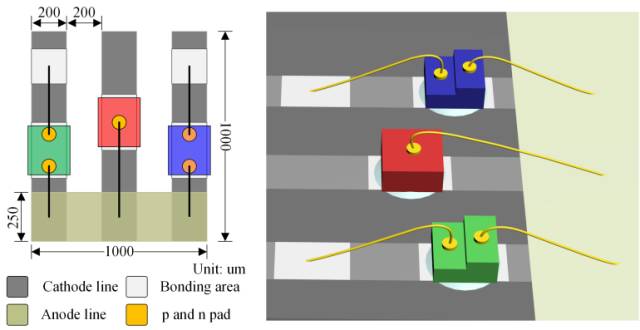

在RGB彩色化显示方法中,每个像素都包含三个RGB三色LED。

一般采用键合或者倒装的方式将三色LED的P和N电极与电路基板连接,具体布局与连接方式如图1所示

[2]

。

之后,使用专用LED全彩驱动芯片对每个LED进行脉冲宽度调制(PWM)电流驱动,PWM电流驱动方式可以通过设置电流有效周期和占空比来实现数字调光。

例如一个8位PWM全彩LED驱动芯片,可以实现单色LED的2

8

=256种调光效果,那么对于一个含有三色LED的像素理论上可以实现256*256*256=16,777,216种调光效果,即16,777,216种颜色显示。

具体的全彩化显示的驱动原理如图2所示

[2]

。

但是事实上由于驱动芯片实际输出电流会和理论电流有误差,单个像素中的每个LED都有一定的半波宽(半峰宽越窄,LED的显色性越好)和光衰现象,继而产生LED像素全彩显示的偏差问题。

▲

图1 RGB全彩色显示的单像素布局示意图

▲

图2 RGB全彩色显示驱动原理示意图

二、 UV/蓝光LED+发光介质法

UV LED(紫外LED)或蓝光LED+发光介质的方法可以用来实现全彩色化。

其中若使用UV micro-LED, 则需激发红绿蓝三色发光介质以实现RGB三色配比; 如使用蓝光micro-LED则需要再搭配红色和绿色发光介质即可,以此类推。

该项技术在2009年由香港科技大学刘纪美教授与刘召军教授申请专利并已获得授权(专利号:

US 13/466,660, US 14/098,103)。

发光介质一般可分为荧光粉与量子点(QD:

Quantum Dots)。

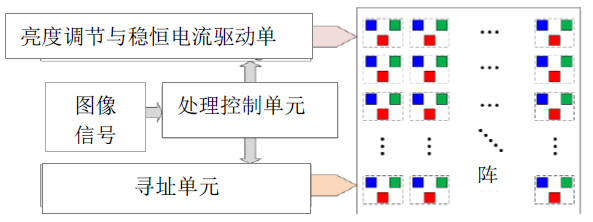

纳米材料荧光粉可在蓝光或紫外光LED的激发下发出特定波长的光,光色由荧光粉材料决定且简单易用,这使得荧光粉涂覆方法广泛应用于LED照明,并可作为一种传统的micro-LED彩色化方法。

荧光粉涂覆一般在micro-LED与驱动电路集成之后,再通过旋涂或点胶的方法涂覆于样品表面。

图3则是一种荧光粉涂覆方法的应用,其中(a)图显示一个像素单元中包含红绿蓝4个子像素,图(b)则显示了micro-LED点亮后的彩色效果

[3]

。

该方式直观易懂却存在不足之处,其一荧光粉涂层将会吸收部分能量,降低了转化率;

其二则是荧光粉颗粒的尺寸较大,约为1-10微米,

随着micro-LED 像素尺寸不断减小,荧光粉涂覆变的愈加不均匀且影响显示质量。而这让量子点技术有了大放异彩的机会。

(a) (b)

(a) (b)

▲

图3 荧光粉彩色化micro-LED的像素设计及显示效果

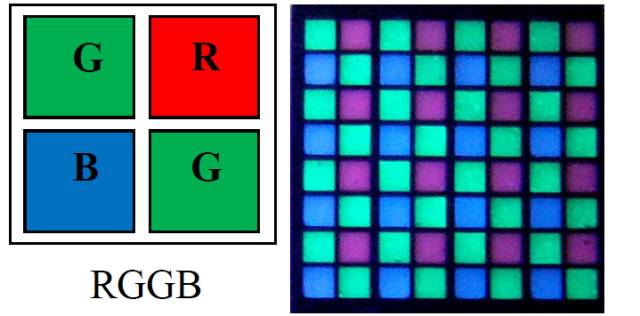

量子点,又可称为纳米晶,是一种由II-VI族或III-V族元素组成的纳米颗粒。

量子点的粒径一般介于1~10nm之间,可适用于更小尺寸的micro-display。

量子点也具有电致发光与光致放光的效果,受激后可以发射荧光,发光颜色由材料和尺寸决定,因此可通过调控量子点粒径大小来改变其不同发光的波长。

当量子点粒径越小,发光颜色越偏蓝色;

当量子点越大,发光颜色越偏红色。

量子点的化学成分多样,发光颜色可以覆盖从蓝光到红光的整个可见区。

而且具有高能力的吸光-发光效率、很窄的半高宽、宽吸收频谱等特性,因此

拥有很高的色彩纯度与饱和度。且结构简单,薄型化,可卷曲,非常适用于micro-display的应用

[4]

。

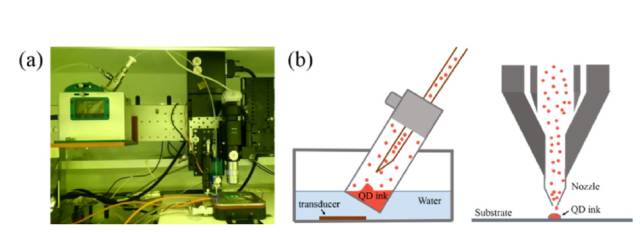

目前常采用旋转涂布、雾状喷涂技术来开发量子点技术,即使用喷雾器和气流控制来喷涂出均匀且尺寸可控的量子点,装置与原理示意图如图4所示

[5]

。

将其涂覆在UV/蓝光LED上,使其受激发出RGB三色光,再通过色彩配比实现全彩色化,如图5所示

[5]

。

但是上述技术存在的主要问题为各颜色均匀性与各颜色之间的相互影响,所以解决红绿蓝三色分离与各色均匀性成为量子点发光二极管运用于微显示器的重要难题之一。

此外,当前量子点技术还不够成熟,还存在着材料稳定性不好、对散热要求高、且需要密封、寿命短等缺点。

这极大了限制了其应用范围,但随着技术的进步和成熟,我们期待量子点将有机会扮演更重要的角色。

▲

图4 (a)高精度雾化喷涂系统(Aerosol jet technology)及其(b)原理图。

▲

图5 利用高精度喷涂技术制作红、绿、蓝三原色阵列示意图

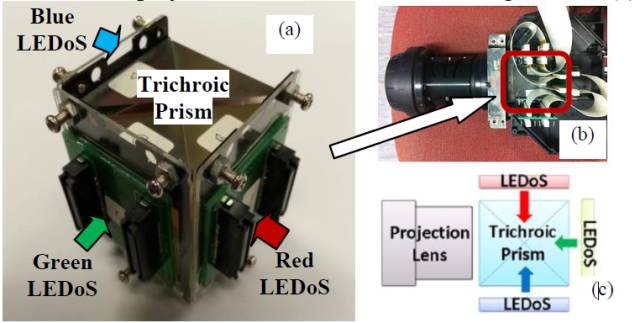

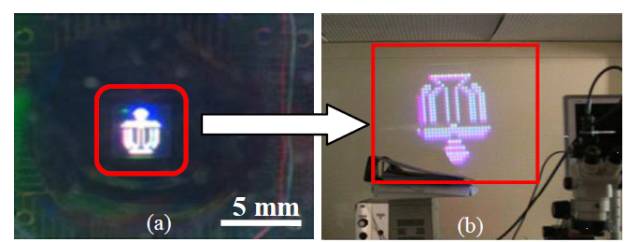

三、 光学透镜合成法

透镜光学合成法是指通过光学棱镜(Trichroic Prism)将RGB三色micro-LED合成全彩色显示。

具体方法是是将三个红、绿、蓝三色的micro-LED阵列分别封装在三块封装板上,并连接一块控制板与一个三色棱镜。

之后可通过驱动面板来传输图片信号,调整三色micro-LED阵列的亮度以实现彩色化,并加上光学投影镜头实现微投影。

整个系统的实物图与原理图如图6所示,显示效果如图7所示

[6]

。

▲

图6棱镜光学合成法的a), b) 实物图,c) 原理示意图

▲

图7棱镜光学合成法的显示效果

作者:

刘召军 彭灯 张珂 (中山大学)

郭浩中 佘庆威 (台湾交通大学)

解密Micro-LED三种不同的驱动方式

刘召军 张珂

Micro-LED是电流驱动型发光器件,其驱动方式一般只有两种模式:

无源选址驱动

(PM:

Passive Matrix,又称无源寻址、被动寻址、无源驱动等等)与

有源选址驱动

(AM:

Active Matrix,又称有源寻址、主动寻址、有源驱动等),本文还将分析一种

“半有源”选址驱动方式

。

这几种模式具有不同的驱动原理与应用特色,下面将通过电路图来具体介绍其原理。

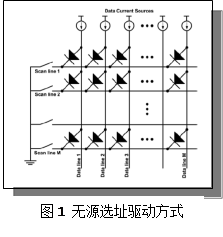

无源选址驱动模式把阵列中每一列的LED像素的阳极(P-electrode)连接到列扫描线(Data Current Source),同时把每一行的LED像素的阴极(N-electrode)连接到行扫描线(Scan Line)。

当某一特定的第Y列扫描线和第X行扫描线被选通的时候,其交叉点(X,Y)的LED像素即会被点亮。

整个屏幕以这种方式进行高速逐点扫描即可实现显示画面,如图1所示。

[1,2]

这种扫描方式

结构简单

,较为容易实现。

但

不足之处

是连线复杂(需要X+Y根连线),寄生电阻电容大导致效率低,像素发光时间短(1场/XY)从而导致有效亮度低,像素之间容易串扰,并且对扫描信号的频率需求较高。

另外一种优化的无源选址驱动方式

是在列扫描部分加入锁存器,其作用是把某一时刻第X行所有像素的列扫描信号(Y1, Y2… … Yn)提前存储在锁存器中。

当第X行被选通后,上述的Y1-Yn信号同时加载到像素上

[3]

。这种驱动方式可以降低列驱动信号频率,增加显示画面的亮度和质量。但

仍然无法克服无源选址驱动方式的天生缺陷:连线庞杂,易串扰,像素选通信号无法保存

等。而有源选址驱动方式为上述困难提供了良好的解决方案。

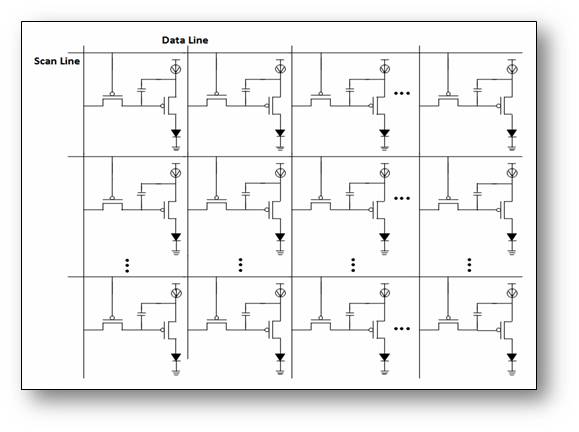

在有源选址驱动电路中,每个Micro-LED像素有其对应的独立驱动电路,驱动电流由驱动晶体管提供。

基本的有源矩阵驱动电路为双晶体管单电容(2T1C:

2 Transistor 1 Capacitor)电路,如图2所示

[4]

。

图2 有源选址驱动方式

每个像素电路中使用至少两个晶体管来控制输出电流,T1为选通晶体管,用来控制像素电路的开或关。T2是驱动个晶体管,与电压源联通并在一场(Frame)的时间内为Micro-LED提供稳定的电流。

该电路中还有一个存储电容C1来储存数据信号(Vdata)。当该像素单元的扫描信号脉冲结束后,存储电容仍能保持驱动晶体管T2栅极的电压,从而为Micro-LED像素源源不断的驱动电流,直到这个Frame结束。

2T1C驱动电路只是有源选址Micro-LED的一种基本像素电路结构,它结构较为简单并易于实现

。但由于其本质是电压控制电流源(VCCS),而Micro-LED像素是电流型器件,所以

在显示灰度的控制方面会带来一定的难度

,这一点我们在后面的《Micro-LED的彩色化与灰阶》部分中会讨论。

刘召军博士课题组曾提出一种4T2C的电流比例型Micro-LED像素电路,采用电流控制电流源(CCCS)的方式,在实现灰阶方面具有优势

[5]

。

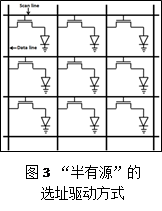

另外需要提及的是一种 “半有源”选址驱动方式

[6]

。这种驱动方式采用单晶体管作为Micro-LED像素的驱动电路(如图3所示),从而可以较好地避免像素之间的串扰现象。