欲知预售会员计划详情,请点击以上图片

进入正题前,我们先看两个动图:

第一张图是《终结者2》中 T-1000 从一滩液态金属中缓缓升起,第二张图则是受这部著名科幻电影启发而开发出的全新制造技术。

好了,今天不是来讲“终结者”、“天网”或者“AI威胁论”的。我们要讨论的是被称为“上上个世纪的思想,上个世纪的技术,这个世纪的市场”的一项技术:3D打印。虽然这项技术出现时间很早,但一直不温不火。直到现在,终于有人要开始动用 3D 打印来大规模生产产品了。

总体上看,全球各大运动品牌对新技术的接受程度在传统行业中属于比较高的,比如健康数据管理、可穿戴设备、高科技面料等。但在最基础的制造技术上,各家都没什么太大的突破。不过这一次,阿迪达斯跑在最前面,开始尝试全新的运动鞋生产方式。

图丨阿迪达斯为全新产品打出了“不要原型,直接制造”的广告语

站在阿迪达斯背后、掀起这次制造技术革命的是一家名为“Carbon”的硅谷初创公司。两家公司的合作专注于开发和设计适合运动鞋鞋底以及减震层的材料。阿迪达斯最新推出的“FutureCraft 4D”,其鞋底就是由Carbon公司的3D打印技术制成。

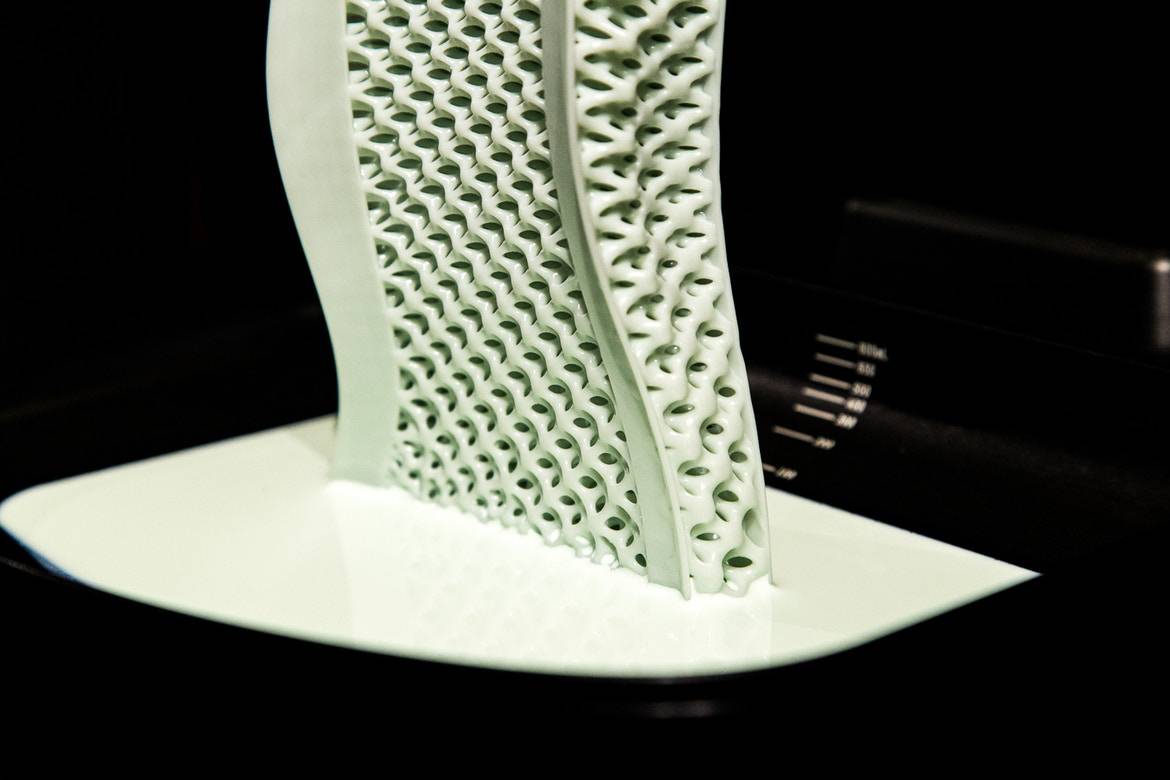

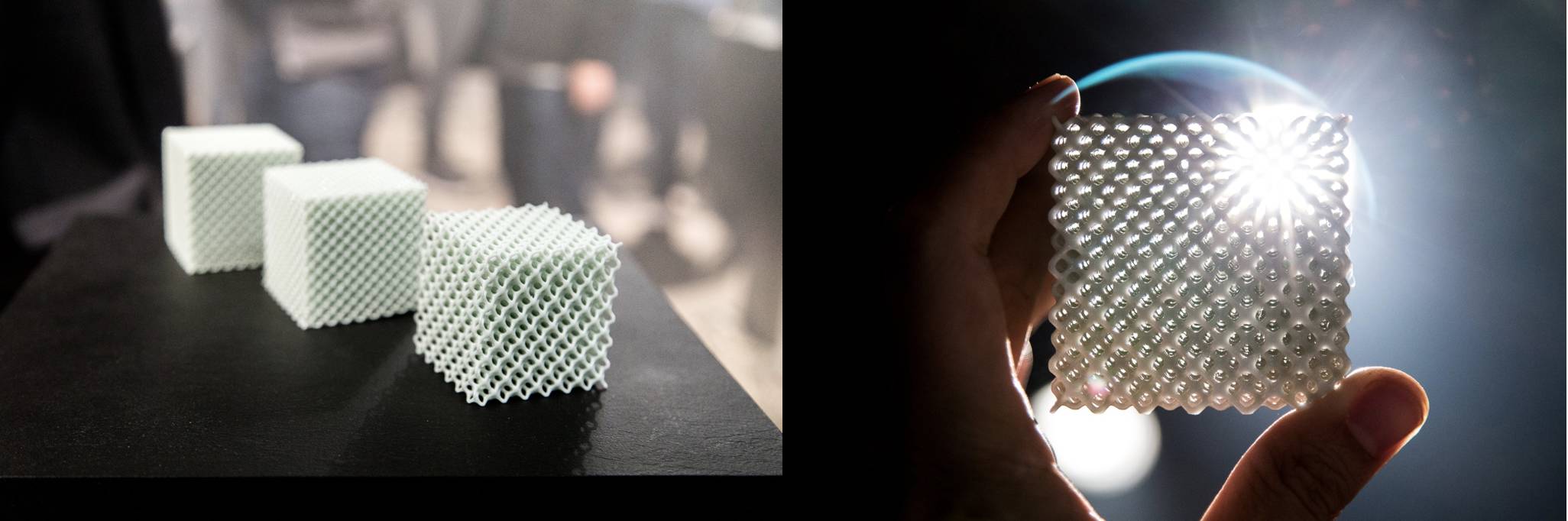

从结构上来说,阿迪达斯的这款鞋的鞋底减震层采用了蜂窝型设计。对此,Carbon公司表示:“这种结构及其性能是机械工程师所津津乐道的。但是,你却无法使用传统的注射成型工艺来制造这样的结构,因为它的每一个组成部分都是独特的。”

图丨FutureCraft 4D鞋底直接采用3D打印制造

蜂窝结构特别适合于减震和增加材料的耐久度。当我们对具有蜂窝结构的材料施加压力,材料只会在压力的方向上形变。所以,采用蜂窝结构的鞋底也只会在垂直于地表的方向上形变,并以此吸收压力,而不会在其他方向上形变,例如鞋子的边缘处这些容易磨损的地方。

图丨Carbon和阿迪达斯分列 MIT TR50 榜单的第 18 和 38 位

也正是因为传统制造业与全新科技的结合,阿迪达斯和Carbon这两家公司双双入选了“2017年度《麻省理工科技评论》全球 50 大最聪明公司”榜单。

根据阿迪达斯官方的最新消息,今年 12 月将有 5000 双 FutureCraft 4D 运动鞋上市销售。而到 2021 年,这种运动鞋的产量将达数百万双。Carbon公司表示,这将是他们采用3D打印制造的最大规模产品。

图丨阿迪达斯与Carbon达成战略合作

图丨阿迪达斯与Carbon达成战略合作

Carbon公司其实是一个实验室技术成功商业化的经典案例。公司原名为“Carbon 3D”,由化学工程师 Joseph DeSimone 教授于2013年创立。DeSimone教授曾因发明了“PRINT(非润湿模板中的粒子复制)”而荣获2008年度“Lemelson-MIT”奖。他一直在从事如何利用高性能高分子材料进行快速3D打印的相关研究,并希望将相关技术商业化。

最终,DeSimone教授选择在 2013 年从学校中抽身出来,成立了 Carbon 公司,并担任CEO。

图丨美国前总统奥巴马接见Joseph DeSimone教授

从目前技术层面来看,阻碍 3D 打印技术真正被产业所接受的原因只有两个:一是打印速度较慢;二是可供打印的材料种类非常有限。

实际上,Carbon公司开发出了被称为“数字光聚合”(Digital Light Synthesis)的技术,有别于以往的 3D 打印,其特点是在打印流程中融入了全新的化学工艺,通过特殊光线来投射图样,从而让液态光敏材料固化,以实现连续不间断的打印。

Carbon 公司也因此跻身潮流之列,获得了来自通用电气风险投资(GE Ventures)和谷歌风险投资(Google Ventures)总计高达 2.2 亿美元的资金支持。

图丨摆满3D打印机的Carbon公司实验室

如今,Carbon公司越来越多的客户订单,也证明了公司创始人DeSimone教授关于“3D打印终于迎来了可以量产定制部件时代”的说法。阿迪达斯全球创意总监 Paul Gaudio 也表示:“无论是产量还是速度,Carbon公司的数字光聚合技术带来的改变是史无前例的,就像变魔术一样。”

此前,阿迪达斯也曾尝试与其他3D打印公司合作,为大众市场提供定制化的运动鞋,但是没有一家合作商能够做到大规模的量产。而与 Carbon 公司合作生产运动鞋的弹性中底,已经完全验证了全新制造技术的可行性:第一批 5000 双 FutureCraft 4D 将于 2017 年底发售。而 2021 年将实现百万双的产量,这其中还包括量身定制的型号。

图丨使用Carbon公司3D打印设备制造的FutureCraft 4D弹性中底

图丨使用Carbon公司3D打印设备制造的FutureCraft 4D弹性中底

Carbon 公司的其他客户则希望借助这种高新科技来打印机械零部件,如电动摩托车、服务器模组,以及冷却系统的零件。这类零部件使用传统制造方法相当费时费力,而且有些特殊部件甚至无法生产。

更严重的是,如果使用传统的 3D 打印技术来制造这些零部件,可能会遇到产品质量问题。因为传统 3D 打印(尤其是塑料)所使用的逐层打印技术,其力学结构会导致产品强度不足。但Carbon连续不间断的生产工艺流程则避免了逐层打印方法的缺点。

也正是借助连续快速打印高性能聚合物的工艺,Carbon公司大大提升了打印复合材料的速度。在某些情况下,甚至可以实现数千倍于传统3D打印的速度,同时适用的材料范围也更广,包括类橡胶弹性材料以及耐用的硬质塑料等。

仅以阿迪达斯运动鞋底为例,目前 3D 打印的工艺水平是 90 分钟打印出一个鞋底,而 Carbon 的打印技术有望把制造时间缩短到 20 分钟。

图丨Carbon的全新3D打印设备

图丨Carbon的全新3D打印设备

其实,早在2012年,桌面级3D打印机就开始在技术爱好者中流行开来。当时,还在北卡罗来纳大学任教的DeSimone教授就开始考虑成立一家生产平价3D打印机公司的可行性。

但在进行了大量专利检索、查找该领域的技术空白后,他发现大部分资料都是关于3D逐层打印的,但其中有一些提到了借助紫外线照射光敏材料,使其发生聚合并交联固化,即所谓的“立体光刻”。

“立体光刻”(Stereolithography)是早期 3D 打印技术的一种,但一直受到光敏材料的耐用性和可塑性的限制。而且,逐层打印出来的零部件强度堪忧。因此立体光刻适合用来制作原型,但不适用于生产最终部件。

此外,立体光刻的速度奇慢无比,制造大型零部件需要数小时、甚至是数日才能完成。

图丨立体光刻技术原理图

据 DeSimone 教授回忆,正是由于立体光刻技术,以及电影《终结者2:审判日》中,人形机器人 T-1000 从一滩液态金属中冉冉升起的画面,让他找到了灵感。

在DeSimone教授设想的系统中,由特定光线组成的图案投射在液态光敏材料浆池中,就像影院的放映机将影片投射在大荧幕上那样。打印机的机械臂缓慢提升,材料被紫外光扫描到的区域会固化,整个过程完全是连续的。这一设想也为日后Carbon公司开发出“数字光聚合”(Digital Light Synthesis)技术奠定了早期理论基础。

图丨被机械臂提出液面的区域将被光线固化

图丨被机械臂提出液面的区域将被光线固化

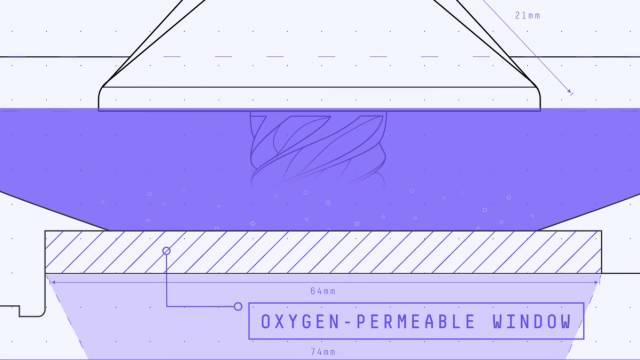

然而,技术研发的流程总会遇到各种意想不到的障碍。在诸多棘手难题中,Carbon的研发团队首先要解决的就是:如何才能不让物料粘在浆池底部。对此DeSimone教授想到一个点子:制造一个氧气阻隔层。因为氧气可以阻止液态光敏聚合物在紫外光照射下的固化反应。

这一小小的细节起到的作用非常关键!液态光敏聚合物底部的氧气阻隔层能防止固化的高分子材料黏在一起,从而使得连续打印工艺成为可能,而连续打印则是高速 3D 打印能够实现的核心条件。

图丨图中斜线部分的氧气阻隔层使得连续打印成为可能

图丨图中斜线部分的氧气阻隔层使得连续打印成为可能

此外,据 Carbon 公司副总裁 Jason Rolland 介绍,公司正致力于克服液态紫外光敏聚合物的局限性,开发具备广泛适用性的混合型高分子聚合物。

目前,Carbon公司的 3D 打印系统已经能够加工多达 12 类不同的材质:有的结实耐用、有的弹性极佳、有的承重量大。其中有一种氰酸酯,能够耐受高达 220 摄氏度的高温,适用于制造汽车和航空航天部件;还有一类是高弹性材料,阿迪达斯目前使用的正是这种材料。材料的软硬度可以通过简单改变蜂窝结构中孔洞大小和支柱来调整,从而实现大规模的定制。

DeSimone教授甚至考虑到打造一款“聚合物App商店”,以便客户挑选订购所需产品。

图丨Carbon为阿迪达斯提供的高弹性材料

除了在打印材料上提供足够多的选择外,Carbon公司的打印技术还有一个显而易见的优势:极大缩短产品原型的设计周期。

目前,Carbon 公司为阿迪达斯新款运动鞋生产的蜂窝式弹性中底,其弹性材料和结构已经经历了150次改良后才最终定型。而在通常情况下,设计流程引入的模型不会超过5个版本,而且每一版都是精心制作后才回到设计师之手,然后再进行修改。这一流程往往会耗费掉几周时间。如果要经历150次改进,所需要花费的时间就可想而知了。

对此,De Simone教授打趣道:“有了全新的3D打印技术,我们就能对产品进行边生产、边设计、边测试,而这也许就是‘原型设计制造’即将消亡的理由吧。”

-End-

欲知会员计划详情,请点击以上图片