近年来,随着5G通信、航空航天、智能汽车等领域的迅速发展,功率模块的应用越来越广泛,功率模块芯片也逐渐趋于小型化、集成化及高频化。这也就意味着,芯片在工作时,要产生更多的热量,这些积聚的热量使电路的工作温度急剧上升,高温环境不仅会影响芯片的工作效率,还会减少其使用寿命。根据相关统计,在众多的失效原因中,由于热损耗导致的失效占到50%。因此用于封装功率模块的基板的散热性能在整个电子封装系统中

非常关键

[1]

。

半导体器件用基板材料一般为:树脂材料基板、陶瓷材料基板、硅基板和金属或金属基复合基板材料。其中陶瓷材料基板由于其具有较高的热导率、绝缘性能好、热膨胀系数小、良好的高频特性等优异性能而

备受瞩目

[2]

。

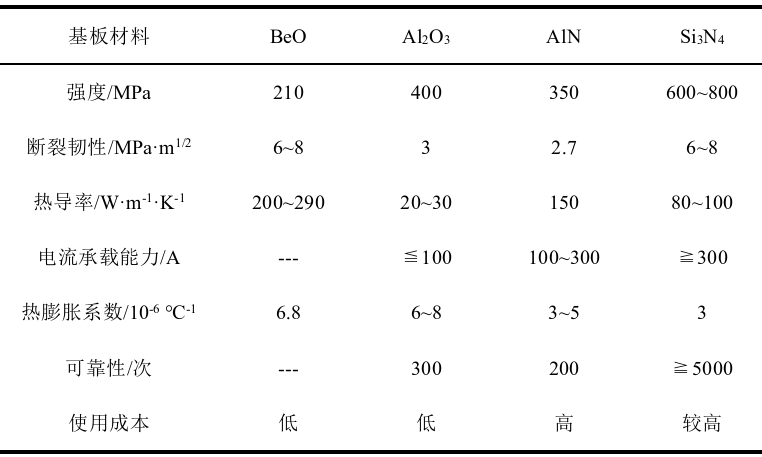

表1:

陶瓷基板的物理力学性能

[2]

与其他陶瓷材料相比,

Si

3

N

4

陶瓷材料具有明显优势,尤其是在高温条件下氮化硅陶瓷材料表现出的耐高温性能、对金属的化学惰性、超高的硬度和断裂韧性等力学性能。表1为几种陶瓷基板材料的性能比较,可以看出

Si

3

N

4

陶瓷的抗弯强度、断裂韧性都可达到AlN的2倍以上,特别是在材料可靠性上,

Si

3

N

4

陶瓷具有其陶瓷材料无法比拟的优势

[3]

。

制备方法对氮化硅陶瓷基板的最终性能有重要的影响,本文从粉体制备、成型、烧结等方面对氮化硅陶瓷基板的制备进行了详细阐述。

Si

3

N

4

粉体制备方法

原料粉体的粒度、纯度、物相是影响高导热氮化硅陶瓷基板力学性能、热导率的关键因素。内部杂质和晶格缺陷都会阻碍氮化硅陶瓷热导率的提升。要选择纯度高的氮化硅原料,尤其避免引入氧(O)、铝(Al)元素。原因是,O元素可以形成晶格氧的晶格缺陷造成声子的剧烈散射,Al元素固溶于

Si

3

N

4

,将Si替换,形成低热导率的Sialon相。不仅如此,原料粉体形貌也十分重要,小初始粒径、大比表面积、具备“自形”晶的粉体具有良好的烧结活性,

易制备出高致密度的成品

[4]

。

因此,为减少

Si

3

N

4

基板的晶格氧缺陷、气孔、杂质并优化晶粒尺寸等从而提升基板的强度与热导率,原料粉体不仅需要高纯度,还需要满足低氧、超细、

高α相等指标

[5]

。

不同的制备方法得到的氮化硅粉性能存在较大差异,目前比较常用的制备方法有:

碳热还原SiO

2

法、Si粉直接氮化法、自蔓延高温合成法、热分解法等

[6]

。

1.1 碳热还原SiO

2

[6]

此法采用C和

SiO

2

为原料,通过二者在氮气气氛下反应获得氮化硅粉,具体反应方程式见(1)。选择这种方法的优点是原料便宜,获取方便且工艺简便,缺点是该反应并不能保证完全转化,反应过程中易产出副产物SiC,详见反应式(2),同时获得的氮化硅粉中往往掺杂未反应完全的原料,故使用此法制备的氮化硅粉纯度较低,品质不高。

3SiO

2

(s)

+2N

2

(g)

+6C

(s)

=Si

3

N

4

(s)

+6CO

(g)

(1)

SiO

2

(s)

+3C

(s)

=SiC

(s)

+2CO

(g)

(2)

1.2 硅粉直接氮化法

[1]

硅粉直接氮化法即Si粉与

N

2

直接反应生

Si

3

N

4

粉体,反应化学式见式(3),该方法理论上反应单一,不会生成其他杂项。但该反应为一种强放热反应,且反应温度一般在1400℃左右,因此在反应时很容易超过Si粉的熔点(1420℃),伴随着Si粉的熔融与挥发,制备过程中除固-气(式4)反应外,还存在液-气(式5)、气-气(式6)反应。

3Si+2N

2

=Si

3

N

4

(3)

3Si

(s)

+2N

2

(g)

=Si

3

N

4

(4)

3Si

(l)

+2N

2

(g)

=Si

3

N

4

(5)

3Si

(g)

+

2N

2

(g)

=Si

3

N

4

(6)

1.3 自蔓延高温合成

[6]

此工艺实质上是硅粉直接氮化,将Si粉点燃后,反应(3)会快速发生,向未反应区域自发推进,在几秒内迅速完成氮化。虽然此方法用时极短,效率很高,但反应开始后可控性差,并且此反应温度很高,得到的氮化硅粉末含有较多β-

Si

3

N

4

。

1.4 热分解法

[1]

热分解法是一种在低温环境下进行的化学合成方法,它涉及

SiCl

4

与NH

3

在干燥的己烷中发生界面反应,以生成亚胺基硅或胺基硅前驱体。随后,将这些前驱体在高于1400℃的温度下进行热分解晶化,从而制备出高纯度的α-

Si

3

N

4

粉体。该方法的主要特点包括反应速度快和产物纯度高。然而,无论是前驱体的制备还是热分解过程,都需要严格的工艺控制。此外,前驱体的极易吸潮特性也增加了储存成本。目前,只有日本宇部公司采用此方法大规模生产α-

Si

3

N

4

粉体,而国内很少有公司采用这种方法生产,热分解法也仅见于少量专利。

为了制备具有各向异性的陶瓷材料,可以通过成型方法调控晶粒的排列和生长进行,保证晶粒在一维或二维方向上能够产生较好的定向效果。目前流延、轧膜、浇注和注射成型等高导热氮化硅基板的成型方法中,流延成型被公

认为最适合于工程化制备技术

[4]

。

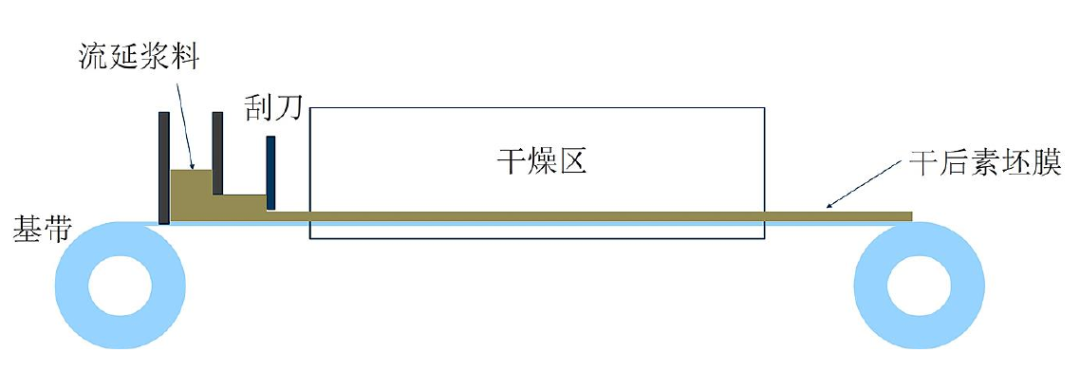

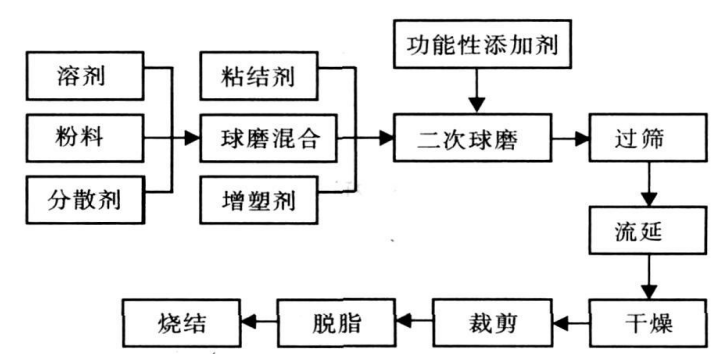

流延成型工艺是一种常见的湿法成型工艺,通过球磨工艺把粉料与各添加剂配制成具有一定粘度的料浆,料浆自容器中倾出,在刮刀的精确控制下,以均匀的厚度涂布于专用基带上,随后经过固化与干燥处理,最后从基带表面剥离获得生带,如图3所示,因其工艺特点又被称为带式浇铸或

刮刀法

[8]

。