麻省理工学院(MIT)开发的多孔3D石墨烯的强度是钢的10倍之多,但密度却只有钢的20分之一。

MIT的研究小组设计了

目前世界上强度最大的轻质材料

。通过熔化和压缩石墨烯薄片,他们将石墨烯做成海绵状的立体结构,

其强度是钢的

10倍

,但密度只有钢的

5%

。

作为最著名的二维材料之一,石墨烯被认为是所有已知材料中强度最高的。然而,到目前为止,

研

究人员很难将这一二维尺度下的强度转化为有用的三维材料。

不过,研究人员最近发现,3D材料的强度与材料的几何结构设计相关度更大,反而与材料本身的关系较弱。

也就是说,

即使使用不同的轻质材料,只要它们的几何结构大致相同,那么它们的强度也相差无几。

这一研究发现最近发表在Science Advances期刊上,由麻省理工学院土木与环境工程系教授、McAfee工程教授马库斯·比埃勒(Markus Buehler)、麻省理工土木与环境工程系的研究员秦钊(音译,

Zhao Qin

)等人共同完成。

很早之前就有科研团队提出了轻质结构的可能性。然而,实验室中的结果一直无法与模拟仿真所匹配,材料的强度往往比预测的低几个数量级。

因此,MIT的团队决定

通过分析材料的原子级结构来解决这个谜团

。他们开发的数学模型非常精准地预测了实验观测的结果。

二维材料仅有一个原子的厚度,在其他方向上可以无限延伸,具有很好的强度和独特的电学特性。

但是由于二维材料太“薄”了,对于车辆、建筑物或仪器等三维物体来说,它们并不是十分有用。因此,将

2D材料转变为3D结构是轻质材料研究

的一大难题。

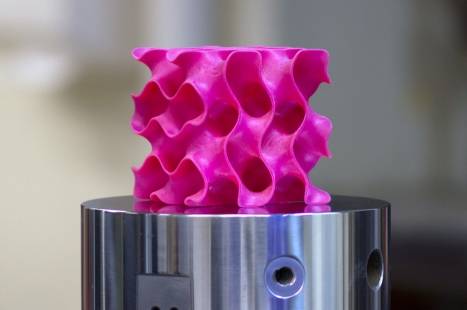

MIT的科研团队使用热和压力的作用压缩石墨烯,使之形成坚固、稳定的结构,其形状类似于珊瑚或硅藻等微观生物。

这一形状具有与体积成正比的巨大表面积,强度非常大。

秦钊表示: “成功创建3D结构后,我们便着手研究如何达到材料的强度极限。我们尝试不同的3D模型,然后进行各类测试。我们还使用计算机来模拟拉伸机中不同的拉伸和压缩条件。最终,

我们的样品密度仅有钢密度的5%,强度却是钢的10倍。”

比埃勒教授说, 复杂曲面构成的3D石墨烯材料发生形变的情况类似于纸张。纸在长度和宽度方向上强度很小,并且容易起皱。

但是当成为特定形状,例如卷成管状时,纸在沿着管长度方向的强度就会增大很多,可以支撑相对大的重量。同样,石墨烯薄片通过几何排列可以形成强度极大的结构。

石墨烯3D结构使用高分辨率、多材料3D打印机打印而成,并且会通过各类拉伸和压缩性能的机械进行测试。

同时,该团队创建的理论模型可以模拟样品在机械负载下的结构变化,与实验结果高度匹配。

MIT团队基于原子的计算模型排除了此前其他科学团队提出的一种可能性:

3D石墨烯的密度可以比空气轻,甚至可以作为气球中的氦气的替代物。

然而,计算表明,在如此低密度下,材料会因为强度不足而被周围的空气压力压垮。

不过,研究人员说,虽然达不到空气那么小的密度,但是高强度和轻重量的组合是切实可行的。

比埃勒说:“在相同的几何结构下,我们可以使用石墨烯,但也可以使用其他诸如聚合物或金属的材料。实际应用中,除了强度要求,我们还需要考虑成本、加工方法,和诸如透明性或导电性等材料特性的要求。”

比埃勒指出,

几何结构才是高强度的主要成因

,因此高强度材料不仅局限于石墨烯,还可以扩展到各种各样的材料。

石墨烯在热和压力作用下自然形成的不规则几何形状看起来像“千疮百孔”的碰碰球。这种复杂形状被称为“螺旋线”。

事实上,使用传统制造方法是无法形成这种结构的,必须

通过3D打印才能得到如此复杂的立体空间结构。

实际合成的过程要比想象中的复杂一些。

研究人员说,一种可能的方法是使用聚合物或金属颗粒作为模板,在热和压力处理前通过化学气相沉积将石墨烯涂覆在模板表面,然后用化学或物理方法除去聚合物或金属模板,得到石墨烯的螺旋结构。

目前,

该团队提供的计算模型可以评估最终合成结构的力学特性。

研究人员说,我们完全可以将这种几何形状应用到大型结构材料中。例如,桥梁的混凝土可以采用这种多孔的几何形状,在保证强度的同时有效降低桥自身的重量。

此外,这种几何构造因为包含很多中空结构,可以提供良好的绝缘性能。