一、聚乙烯

VS

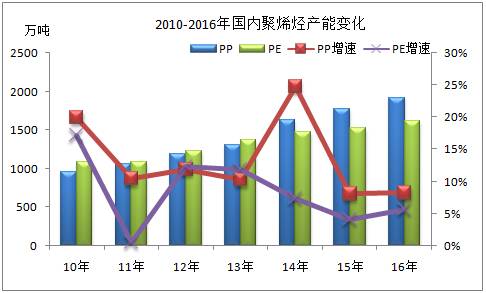

聚丙烯产能变化

数据来源:金联创

2010

年以来,国内聚乙烯年产能持续增长,其平均增速

8.2%

,产能新增多集中在西北地区,截止

2016

年

11

月,国内聚乙烯产能

1617

万吨

/

年,其中西北聚乙烯产能占总产能的

29%

,居于国内产能区域分布首位。

聚丙烯产能同样以较高速度扩充,平均增速

14.11%

,

2014

年国内聚丙烯产能已经超过聚乙烯,截止

2016

年

11

月,国内聚乙烯产能

1911

万吨

/

年,其中西北聚丙烯产能占总产能的

34%

,居于国内产能区域分布首位。

聚丙烯产能增长较聚乙烯更为迅猛,

2015

年后,市场供需矛盾紧张。

二、聚乙烯

VS

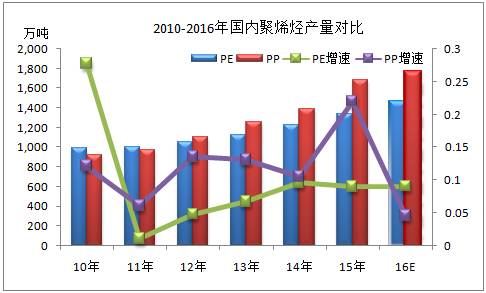

聚丙烯产量变化

数据来源:金联创

与产能增长走势一致,

2010

年以来,国内聚烯烃产量亦处于持续增长中,尽管从产能来看,国内聚丙烯产能在

2014

年超越聚乙烯产能,不过从产量来看,在

2012

年聚丙烯产量就超越了聚乙烯,且近年聚丙烯产量增长较聚乙烯更为明显。据金联创预估数据显示,

2010

年以来,国内聚乙烯产量平均增速

7.8%

,聚丙烯产能平均增速

15.3%

。

相比来看,聚丙烯国产量较大,产品同质化竞争更为明显。

三、聚乙烯

VS

聚丙烯自给率变化

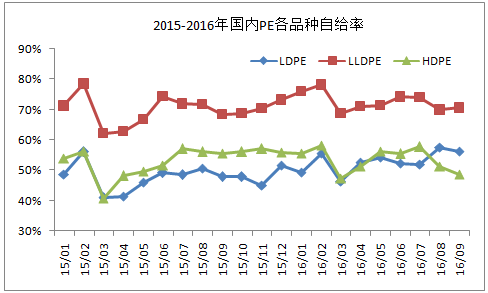

数据来源:金联创

国内聚乙烯产量持续增长,

2016

年

PE

各品种自给率同比

2015

年均处于增长态势,其中

LLDPE

自给率最高,截止

9

月份,

LLDPE

自给率

71.79%

,同比增长

2.57%

;

HDPE

自给率

51.98%

,同比增长

0.28%

;

LDPE

自给率

50.98%

,同比增长

4.89%

。

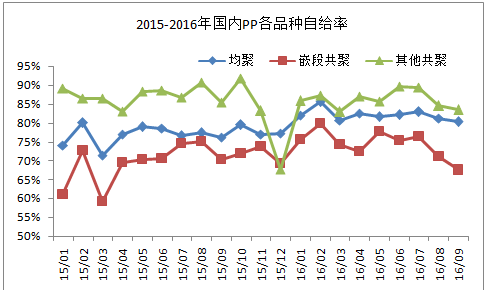

数据来源:金联创

国内聚丙烯产量较聚乙烯增长更为明显,聚丙烯整体自给率亦更高,目前国内聚丙烯各品种自给率达

74%-86%

,截止

9

月份,均聚自给率

80.34%

,同比增长

4.61%

;嵌段共聚自给率

74.09%

,同比增长

4.70%

;其他共聚自给率

85.46%

,同比略降

0.13%

。

随着聚丙烯产能、产量均超越聚乙烯,国内聚丙烯自给率亦更高,从一定程度上看,聚丙烯国内基本面因素变化对行情影响更大

。

四、聚乙烯

VS

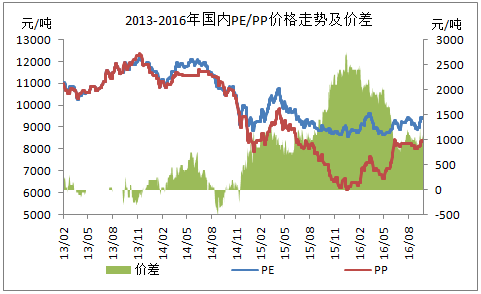

聚丙烯价格变化

数据来源:金联创

整体来看,在国产聚丙烯产能、产量、自给率均超越聚乙烯时,聚丙烯的同质化竞争更为明显,其价格与

PE

价差逐渐扩大,

2013-2014

年,

PE-PP

主流价差在

0-400

元

/

吨,而

2015

年以来,

PE-PP

主流价差扩大至

700-2000

元

/

吨。

考虑到未来聚丙烯产能仍维持较快增长,预计未来

PE-PP

价差仍将继续扩大。

-文章来源于金联创(原金银岛资讯),有改动

科普:聚丙烯的典型应用

聚丙烯(

PP

)树脂是由丙烯单体聚合而成的非极性的结晶类塑料。

PP

具有价格低廉、密度较小、容易加工和重复利用等优点;但

PP

具有成型收缩率大、低温脆性大、易老化等缺点。所以,通常采用物理或化学改性技术,添加滑石粉填充物、玻纤等增强材料、抗光

/

热氧老化剂等助剂,提高聚丙烯材料的综合性能,以满足汽车部件性能要求。

汽车用聚丙烯材料种类、特点及典型部件

汽车上除少量部件采用纯PP树脂加工外,大部分部件皆采用改性PP材料进行加工。

传统改性聚丙烯主要用于汽车大部件有保险杠、仪表板护板、门板、立柱等部件,长玻纤聚丙烯主要用在大部件汽车前端模块、仪表板骨架。这几个大部件PP用量,约占全车PP用量的一半,因此材料性能要求具有代表性。

下面,仅结合乘用车几个代表大型部件,从改性聚丙烯材料在相关部件的应用现状及发展趋势进行阐述。

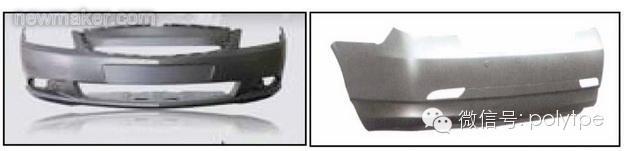

(

1

)

PP EPDM-TD

类材料在保险杠外饰件的应用

针对前后保险杠本体的改性聚丙烯材料,行业已进行了大量的研究,改性PP保险杠具有成本低、质量轻、易涂装、可循环使用等优点。目前,北汽福田乘用车保险杠本体选材,主要采用PPEPDM-TD10或PPEPDM-TD20两种改性聚丙烯材料。通过添加10-20份的滑石粉,即可保证材料收缩率和部件尺寸稳定;通过EPDM或POE弹性体增韧,又可保证部件有良好的低温冲击性。

随着汽车轻量化的关注度日益提升,轻量化设计对塑料材料应用提出了大量的新要求。保险杠可通过设计壁厚减薄而降重,这样对熔融指数要求越来越高、对材料强度要求也提高;随着降低成本压力、环保要求日益严峻,免喷涂保险杠应运而生,这对改性聚丙烯材料表面质量,如耐划伤性,等提出更高的要求。

(

2

)改性

PP

在内饰件上的应用分析

汽车内饰件采用改性

PP

材料制作的大部件有仪表板、门板、立柱饰板等部件,见图

5

到图

7

。针对仪表板本体及下护板、门板本体、立柱饰板等部件用改性聚丙烯材料,行业已进行了大量的研究。我司新车型开发中,部件选材更多地结合车型定位、成本、法规、性能等综合因素而定。比如,

A

级车(入门级乘用车)、

B

级车(中级乘用车),由于目标客户及整车成本压力、轻量化要求等,对零部件用材选材存在一定的差异。

A

级乘用类车型注重内饰件的经济性,比如:一般多采用硬质仪表板、硬质门板、硬质立柱,其表面一般没有或有很少采用面料或皮革进行装饰。因此,塑料件的耐热氧老化、耐光老化、耐刮擦性、抗白痕性、抗发粘性等性能,基本由改性

PP

塑料粒子相关性能决定。以硬质仪表板选材为例,材料以

PPEPDM-TD20

为主;力学性能方面,关注高模量高刚性高抗冲性;关键力学指标:拉伸强度

≧

20MPa

,模量

≧

1800MPa

,缺口冲击

≧

20kJ/m2

。以门板本体和立柱饰板选材为例,材料一般为

PPEPDM-TD20

;高刚性中等模量中等冲击性能,关键力学指标:拉伸强度

≧

20MPa

,模量

≧

1400MPa

,缺口冲击

≧

10kJ/m2

。

B

级乘用类车型注重内饰件的装饰性,因此在仪表板骨架、门板、立柱饰板表面多加上面料或皮革装饰件。同时,总成性能的提升,需要(力学等)性能更加优越的材料;随着轻量化要求,部件轻量化设计需要更加轻质的材料。比如:软质仪表板骨架选材,材料则以

PP-LGF20

为主;主要力学性能突出高模量高刚性,关键力学指标:拉伸强度

≧

40MPa

,模量

≧

4000MPa

,缺口冲击

≧

10kJ/m2

。以门板本体或立柱饰板选材,主选材料则为

PP/PE-TD16

,或者

PP/PE

合金(根据需要可加入

5-8

份的滑石粉,以调节材料收缩率)。