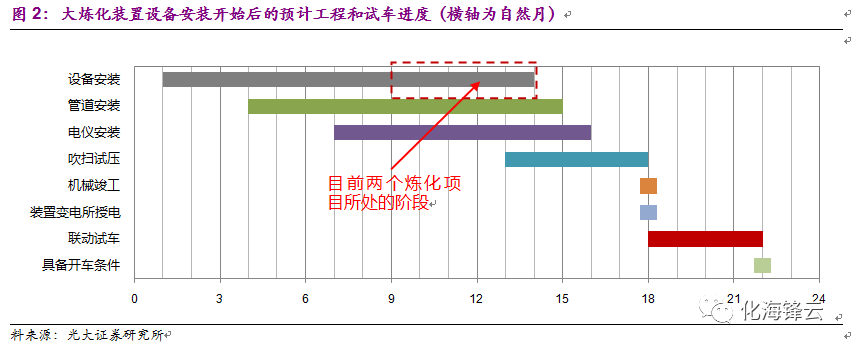

(一)炼化装置从安装结束到投料试车的具体节点

根据海南炼化等国内已稳定运行的炼化装置的经验和某在建炼化一体化装置可研中编制的项目建设进度计划显示,

以往项目从设备、管道和电仪安装结束之后,到具备开车条件,通常需要进行为期6个月左右的单机试车和联动试车工作。

我们认为两家民营大炼化企业由于具备丰厚的物力、人力资源,而且从两桶油系统内寻求到了经验丰富的开工服务,有望将这一阶段的时长大大缩短。

以海南炼化为例,与两个民营大炼化装置流程配置较为相似,均为加工成品油和芳烃的燃料-化工型炼厂。

海南炼化配置了常减压蒸馏-催化原料预处理-重油催化裂化/加氢裂化的加工方案,催化原料加氢预处理,中间馏分全加氢,航煤和柴油等进行加氢精制,原油综合加工能力800万吨/年。根据海南炼化计划中的总体试车方案,安装工作结束后单机试车阶段从2005年11月开始,原计划2006年6月投出合格产品,实际上2006年9月28日随着最后一套装置120万吨/年加氢裂化开车成功,15套生产装置实现打通全流程,而60万吨芳烃联合装置则于2013年底投产。

海南炼化试车进度以动力锅炉点火、蒸汽管网吹扫、大机组单机试车和装置联动试车等关键节点为主线,将试车进度分为三个阶段:

(1)单机试车阶段:

根据总体试车方案安排,海南炼化的单机试车阶段为2005年11月-2006年3月,为期约5个月时间。单机试车阶段可以根据设备的安装进度安排试车和施工同步进行,因此在开车服务的人力资源较为丰富的情况下,我们预计在建中的大炼化装置可以将该阶段时间大为缩短。

(2)联动试车(冷试车)阶段:

海南炼化原计划于2006年3月-2006年4月下旬完成该阶段工作。主体装置在此之前已完成中交,联动试车阶段主要进行系统吹扫、气密、干燥、仪表和大型机组的联调、装置水联运、油联运和三剂装填,并对DCS和联锁系统的进行性能检查。

(3)投料试车阶段:

联动试车经考核结束之后,便进入投料试车(热试车)阶段。

开车是指初始投料的时间节点,而热试车则是指从投入原料直至产出合格产品的全过程。以海南炼化为例,开车和试生产阶段原计划安排在2006年4月下旬—2006年9月,实际上该阶段耗费时间取决于试生产的具体情况。

海南炼化试车方案中安排常减压装置于4月28日首先投料试车,运行约1周时间并产出合格的石脑油、柴油和重油等产品送至储罐,供下游装置开工使用,此后降温降量维持常减压装置内循环。制氢装置与常减压同步开车,用时4天左右时间生产出合格氢气后供加氢装置气密和催化剂硫化。石脑油加氢和连续催化重整、柴油加氢、重油催化裂化和渣油加氢装置在常减压开车的时候同步进行系统油运,在制氢装置送来合格氢气之后开始催化剂预硫化工作,之后便开始切换常减压生产的物料开始正式投料试车,并生产出成品油、芳烃和其他化工品,

理想情况下炼油主装置从系统油运到投出产品整个过程耗时2-3周左右。

从以上过程我们可以看出从常减压开始投料到后段催化重整、汽柴油和航煤加氢生产出产品是个相对较短的过程,这一阶段主要的目的是打通整个生产流程。但生产出合格产品并非意味试生产阶段的成功结束,对于化工生产,稳定、高负荷的长周期运行是性能考核的关键。炼化装置从投料到完成性能考核是一个复杂而漫长的过程,期间各装置往往经历反复的“故障诊断、解决方案、工程修改和装置改造”,以及数次停车开车、爬坡降负的阶段。只有经过长时间的磨合和优化之后,才能获得较为稳定的操作条件,并实现工艺和公用工程系统的物料和能量平衡,才可以组织性能考核测试(化工装置一般连续72小时,具体视承包和技术转让合同而定)。

在完成性能考核和装置验收之后,试运行将转为正式运行阶段,意味着装置运行和维护的责任从承包方和专利商移交给业主,装置可以再次降低负荷或停车进行优化消缺,并消除遗留尾项,之后重新开车爬坡便转入正式生产阶段并等待3-5年的大修。

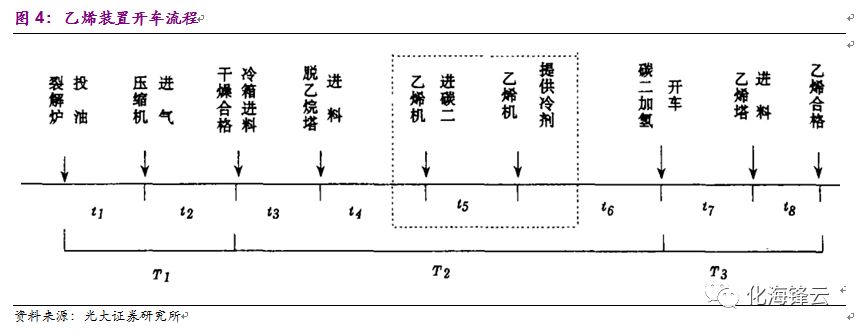

(二)乙烯装置的开车流程介绍

乙烯装置是石油化工企业的核心。在生产准备阶段各企业都以乙烯装置为中心编制了全面试车的总体方案。

它包括与之配套的公用工程、辅助工程,以及下游生产装置的开工方案。全部方案都经过反复优化、反复修改。乙烯装置开车大致分为两种情况:一是有乙烯开车;二是无乙烯开车。这取决于新建乙烯装置的厂址和是否具备提供乙烯的条件。但是,无论是在有乙烯或是无乙烯条件下试车,事先都应贮有足够量的试车用丙烯。

有乙烯开车是乙烯装置投料试车的最好方案。

因为有了乙烯,可使乙烯装置在裂解炉投油之前将乙烯压缩机及其制冷系统开起来,并可用氮气将冷系统预冷到更低的温度;有了乙烯还可以使乙烯精馏塔先全回流运行起来。如果这些工作都能提前做好,则待投油后裂解气进入冷系统便可较快地得到合格的氢气,脱甲烷塔也能尽快地达到正常工艺条件,与氢气同时进入乙炔加氢反应器,乙炔含量达到要求既可作为乙烯塔的进料,一旦乙烯精馏塔有了进料,就能很快得到乙烯产品。有了乙烯后,由于冷系统转入正常运行,使热系统(丙烯、丙烷、C4及C5系统)的进料加快,也能促使热系统早日正常运行。

这样,在有乙烯的情况下,就可以省去了由于无乙烯而需要在裂解炉投油之前积累乙烯-乙烷馏分作乙烯制冷剂的时间,省去了遇冷降温的时间,省去了乙烯精馏塔调整操作的时间,也省去了乙烯制冷系统用纯乙烯置换乙烯-乙烷作冷剂的时间,同时也会给热系统操作带来方便。所以与无乙烯开车相比,有乙烯开车具有很大的优越性。

无乙烯开车给乙烯装置的投料试车带来较大的困难,因此对投料试车方案的优化更为重要。限于篇幅,本文对一般的常规做法不再介绍,只简单介绍几个特殊措施,供参考。

1.

如前所述,不管有乙烯或无乙烯,必须要有丙烯或丙烯-丙烷馏分。因为他们很容易得到,所以在投油之前应先将丙烯精馏系统投入运行;在得到丙烯之后再将丙烯压缩机及其制冷系统投入运行。

2.

提前将裂解气压缩机开起来。一般情况下都是裂解炉投油之后,裂解气在一段时间里要放火炬,在此期间作好裂解气压缩机开车的准备,待裂解部分稳定后启动压缩机,但是,如果在投油前就能提前将裂解气压缩机用氮气开起来,那么在裂解炉投油稳定后气体即可进入压缩机,从而可以争取较多时间,同时减少火炬排放。实际上,无论是新装置投料试车,或是老装置停车后的开车,都已采用了这一办法。例如老装置停车后的开车,都已采用了这一办法。例如大庆乙烯就是采用天然气先将裂解气压缩机开起来的。

3.

利用丙烯、丙烷-丙烯馏分和碳四馏分提前把热系统开起来。例如,在扬子乙烯装置投料试车时就采用了这一方法,提前将丙烯精馏系统、脱丙烷塔、脱丁烷塔、液化气再蒸馏等系统开起来,进行试运行,是热气通接近正常运行条件。从而做到了提前暴露问题,提前掌握操作,避免投油后产生麻烦。

4.

没有乙烯时就利用丙烯制冷系统将氮气冷却后对冷系统预冷。这样做的效果是不如有乙烯时好,但也可以收到一定效果。

5.

由于无乙烯开车难度较大,所以曾提出对以天然气为原料的乙烯装置,利用天然气深冷装置回收乙烷,再用此乙烷代替乙烯作乙烯制冷系统的冷剂的方案。后因天然气中乙烷量太少等原因未能实现这一方案。如果有可能积累足够的乙烷,则这个方案还是可以采取的。