文章导读

随着国内越发严峻的环保形势及《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源[2014]2093号)的发布(要求改造后燃煤发电机组的大气污染物排放浓度在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10mg/m3、35mg/m3、50mg/m3),全国燃煤电厂超低排放改造工作正在如火如荼的开展。目前较多机组已完成超低排放改造,本文对多种超低排放改造技术路线进行讨论,并通过测试数据对改造路线效果进行评价。

▲

来源:环境工程

随着国内越发严峻的环保形势及《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源[2014]2093号)的发布(要求改造后燃煤发电机组的大气污染物排放浓度在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10mg/m3、35mg/m3、50mg/m3),全国燃煤电厂超低排放改造工作正在如火如荼的开展。目前较多机组已完成超低排放改造,本文对多种超低排放改造技术路线进行讨论,并通过测试数据对改造路线效果进行评价。

燃煤电厂超低排放改造之:脱硝改造技术路线

未超低排放改造前,一般电厂脱硝采用:低氮燃烧器+SCR工艺,控制NOx浓度在100mg/m3以内。以后将要执行50mg/m3的排放限值(平时运行时为防止排放值波动而超标,一般需控制在30~40mg/m3),电厂可以从以下两个方面进行脱硝超低排放的改造。

1低氮燃烧器改造

未进行低氮改造或低氮改造效果不好,低氮改造后入口NOx仍然较高的(超过500mg/m3),电厂脱硝若执行50mg/m3的排放限值时,SCR装置的压力较大的(脱硝效率在90%以上),需首先考虑能否进行低氮燃烧器的改造。

有些电厂低氮燃烧器改的较早,或锅炉本身自带低氮燃烧器,因技术原因,低氮效果不明显。随着近几年低氮燃烧技术的发展,已经可以解决以前无法解决的问题。如前后墙对冲燃烧锅炉,目前已经有成熟的低氮技术对该种炉型进行改造,炉膛出口NOx可降低到300mg/m3左右。

如山西某电厂2×600MW机组,锅炉为某公司设计制造的亚临界压力、自然循环、前后墙对冲燃烧、一次中间再热、单炉膛平衡通风、固态排渣、尾部双烟道、紧身封闭、全钢构架的∏型汽包炉;型号为DG2060/17.6-∏1,炉膛燃烧方式为正压直吹前后墙对冲燃烧。脱硝采用低氮燃烧器+SCR工艺,SCR设计入口NOx浓度为500mg/m3,催化剂层数按“2+1”布置,脱硝效率不小于80%,出口浓度<100mg/m3(标干,6%氧)。

2012年对两台机组进行了低氮燃烧改造,改造效果不理想。对改造后SCR入口NOx浓度进行统计分析,见图1-1:

据统计,2014年7月~2014年10月,1号机组A侧SCR入口NOx浓度基本在300~500mg/m3,B侧SCR入口NOx浓度基本在400~600mg/m3,SCR入口浓度较高,低氮效果不明显。

迫于超低排放改造的压力,2014年9月,电厂对1号机组重新进行了低氮燃烧器改造,改造后锅炉运行情况见图1-2:

重新进行了低氮燃烧器改造后,燃用同样的煤种,#2机组SCR入口NOx浓度基本可稳定在400mg/m3以下,低氮改造效果较明显,减轻了后续SCR的运行压力,且节约运行成本。

低氮燃烧器改造效果较好的(不降低炉效的前提下),可降低脱硝的运行成本,减少氨的用量,减少氨逃逸的风险,对后续空预器等设备均有一定的积极意义,在一定程度上保证了机组长期稳定运行。

2 SCR改造

SCR改造一般采用新增催化剂或更换催化剂的技术方案,同时对SCR吹灰器进行相应改动,并重新核算还原剂储存系统、制备系统及稀释风机出力是否满足要求,若不满足,进行相应的改造。

南京某电厂2×600MW机组,已采用低氮燃烧器,低氮改造后SCR入口浓度保证在320mg/m3以内。此次脱硝系统改造仅加装备用催化剂层,并增加配套催化剂层吹灰系统。按照新加装催化剂+原催化剂,满足NOx排放值在50mg/m3以内、脱硝效率>85%、氨逃逸率<3ppm。

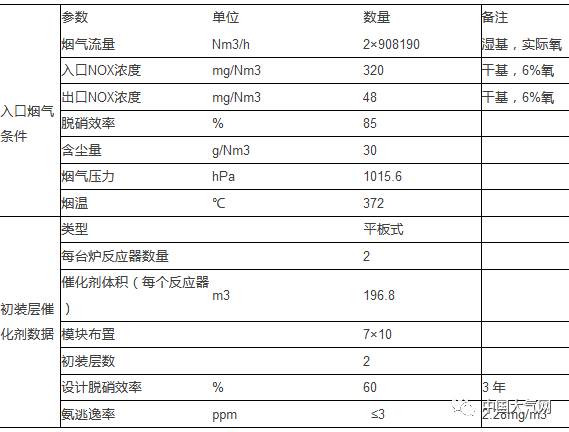

表1-1南京某电厂1号机组脱硝系统主要性能参数

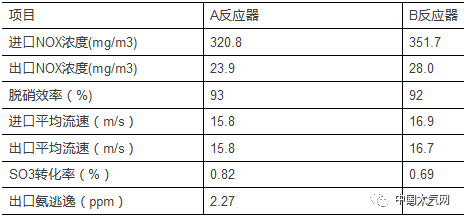

电厂超低排放改造完成后,试验单位于2016年1月份对该机组脱硝进行了测试,测试结果见表1-2。

表1-2南京某电厂1号机组脱硝性能测试数据

根据测试数据,1号脱硝系统A、B侧脱硝效率分别为93%、92%,满足85%的设计值;A、B侧SO3转化率分别为0.82%、0.69%,满足改造后小于1.5%的设计值。A、B侧氨逃逸平均值分别为2.27ppm、3.72ppm,B侧超过设计值的3ppm。

由于超低排放改造时,未对1号机组进行脱硝喷氨优化试验,较高的脱硝效率及喷氨的不均匀性,导致氨逃逸较高。而该电厂的#2机组超低排放改造后,进行了脱硝喷氨优化试验,氨逃逸远小于3ppm。改造前空预器运行4个月,压差从1000Pa左右上升到2000Pa左右,改造后空预器运行2015年1年时间,压差仅从1000Pa左右上升至1300Pa,喷氨优化试验效果明显。所以脱硝超低排放改造同时,建议进行喷氨优化试验,降低氨逃逸。

燃煤电厂超低排放改造之:

除尘改造

技术路线

超低排放烟尘排放浓度需要达到10mg/m3的排放限值,而且很多地区提倡按5mgm3的排放限值进行设计改造,这对部分电厂的除尘改造造成很大压力。

目前应用较多也是较为成熟的除尘超低排放改造技术路线有:脱硫除尘一体化技术;加装湿式电除尘。

脱硫除尘一体化技术即通过对干除进行改造,并且对脱硫塔进行改造来协同脱除烟尘的技术。一体化技术主要的核心设备为高效除尘除雾装置。高效除尘除雾装置对脱硫入口烟尘浓度有一定的要求,所以要保证干式除尘器的出口烟尘浓度较低,而且低负荷时,由于烟气量较小,吸收塔内流速较低,高效除尘除雾装置的效果会有所下降。

若采用湿式电除尘技术,电除尘器改造工作量可适当减少。

按干除出口不大于30mg/m3考虑,经过脱硫塔可降到小于20mg/m3,最后通过湿式电除尘器,湿除出口可保证烟尘小于5mg/m3。但湿除需要冲洗(虽然现在玻璃钢阳极板的湿除立式、卧式技术均已成熟,但是每小时还是会有1~2t的排水进入脱硫地坑),导致脱硫吸收塔水平衡的控制是个运行难点。

1 干除为布袋或电袋除尘器

若电厂机组干除为布袋或电袋除尘器,则改造方案相对简单。由于一般的布袋除尘器布袋材质为:纤维材质PTFE+PPS混纺且PTFE比例不小于50%,除尘器出口可保证烟尘浓度小于30mg/m3。

1.1烟尘执行5mg/m3的排放限值时,有两种路线:

(1)将布袋改为精滤袋,精滤袋材质为超细PPS+PTFE混纺+PTFE覆膜,除尘器出口可保证烟尘浓度小于20mg/m3甚至更低,脱硫系统针对脱硫塔的除尘效果相应的做一些改造,如新增托盘与喷淋层等、并且除雾器改为高效除尘除雾装置,可保证脱硫出口烟尘达到5mg/m3的排放限值。

(2)不对干除进行改造,除尘器出口可保证烟尘浓度小于30mg/m3,脱硫也不需要针对脱硫塔的除尘效果进行改造,一般脱硫可保证40%左右及以上的除尘效率,即脱硫出口烟尘浓度可保证小于20mg/m3,最终在脱硫塔出口加装湿式电除尘器,可保证烟尘达到5mg/m3的排放限值。

1.2烟尘执行10mg/m3的排放限值

干除除尘器不需要改造,除尘器出口保证烟尘浓度小于30mg/m3,则可按照除尘脱硫一体化进行改造,经过脱硫新增托盘与喷淋层,并且除雾器改为高效除尘除雾装置,可保证脱硫出口烟尘达到10mg/m3的排放限值。也可采用不对脱硫进行针对除尘的改造,新增湿式电除尘器的改造方案,但总体比较而言增加湿除方案的初投资与运行成本均会增加。

2 干除为静电除尘器

若电厂机组干除为静电除尘器,则改造方案较多~,如通过新增低温省煤器降低比电阻来提高电除尘器效果、新增电场提高比集尘面积、改造原电源为高频电源或脉冲电源、将末电厂改为旋转电极以减少常规振打而导致的二次扬尘、加装导电率槽、对除尘器入口烟气进行调质等各种改造技术方案。具体选哪一种或几种需根据电厂煤质、场地等实际情况进行选择。同布袋除尘器相同,不同的出口浓度,对应的后续改造方案不同。

2.1烟尘执行5mg/m3的排放限值时,有两种路线

(1)除尘器出口保证烟尘浓度小于20mg/m33,甚至更低,脱硫新增托盘与喷淋层等,并且除雾器改为高效除尘除雾装置,可保证脱硫出口烟尘达到5mg/m3的排放限值。

(2)除尘器出口保证烟尘浓度小于30mg/m3,脱硫也不需要针对除尘进行改造,可保证40%左右及以上的除尘效率,即脱硫出口烟尘浓度可保证小于20mg/m3,最终在脱硫出口与烟囱直接加装湿式电除尘器,可保证烟尘达到5mg/m3的排放限值。

2.2烟尘执行10mg/m3的排放限值

除尘器出口保证烟尘浓度小于30mg/m3,则可按照除尘脱硫一体化进行改造,经过脱硫新增托盘与喷淋层,并且除雾器改为高效除尘除雾装置,可保证脱硫出口烟尘达到10mg/m3的排放限值。也可采用不对脱硫进行针对除尘的改造,新增湿式电除尘器的改造方案,但总体比较而言采用湿除的方案初投资与运行成本均会增加。

3 除尘器改造方案实例

电除尘器为低温省煤器+高频电源+湿式电除尘器改造方案:

南京某电厂电除尘改造方案为低温省煤器+高频电源方案。在除尘器入口加装低温省煤器,将除尘器入口烟温从150℃降低为100℃,并对电除尘器进行高频电源改造,充电间歇时间非常灵活,最小单位可到20us,在应用反电晕自动优化时,优化的精细程度和准确度大大提高,从而较工频系统可以提高除尘效率。通过以上对电除尘的改造方案,电厂电除尘器出口可保证小于20mg/m3。

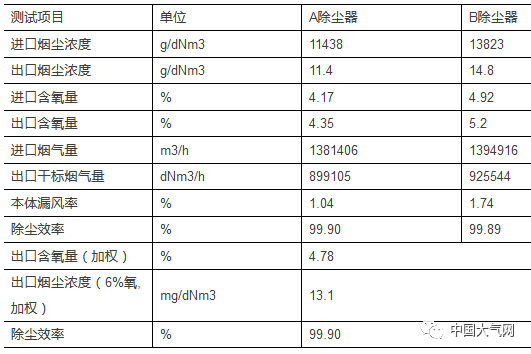

2016年1月份,测试单位对电除尘器进行了测试,测试数据见表2-1:

表2-1南京某电厂1号机组除尘器进出口测试数据(自动连续模式)

由上表可以看出,该电厂电除尘器的低温省煤器+高频电源的改造方案是较为成功的,出口烟尘浓度可保证在20mg/m3以内。

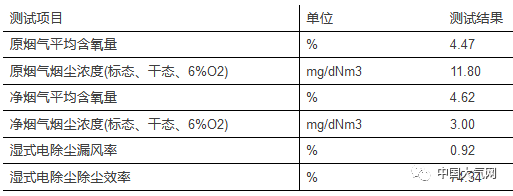

为保证烟尘排放浓度不大于5mg/m3,且考虑到电除尘存在一定的故障率,电厂在脱硫后新增湿式电除尘器。2016年1月份,测试单位对湿式电除尘器进行了测试,测试数据见表2-2:

表2-2湿式电除尘器除尘效率测试数据

由上表可知,烟气经过湿除后,烟尘排放浓度为3mg/m3,达到烟尘5mg/m3的超低排放限值,湿式电除尘器保证烟尘达标排放效果显著。

电厂燃煤机组烟气超低排放改造技术路线之:湿法脱硫改造

1 主要改造技术方案介绍

脱硫SO2需执行35mg/m3的排放限值,目前改造应用较多、效果较好的改造方案主要有单塔单循环(强化传质)、单塔双循环及双塔双循环等技术。

(1)单塔单循环(强化传质)工艺是在单塔单循环湿法脱硫技术的基础上进行内部的改造,提高气液传质,强化对流效果,从而提高SO2的脱除率。改造工作量较小,特别适用于老塔改造,在原有吸收塔内部进行一系列改造(包括提高吸收塔高度、增加喷淋层数量、优化喷嘴布置、增加均流提效和强化传质构件、控制内部PH等)来实现系统提效的目标。

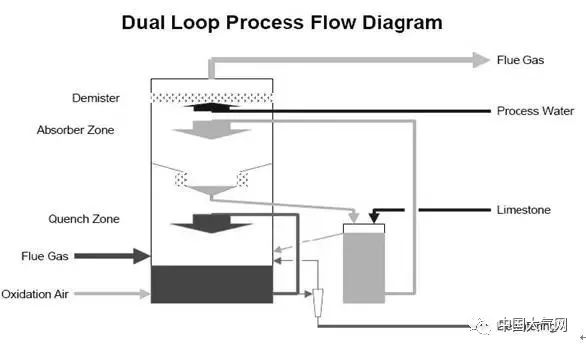

(2)单塔双循环技术:原有吸收塔保留不动,拆除内部除雾器,作为一级循环吸收塔;在原吸收塔上部新增一浆液集液器与喷淋层,作为二级循环,浆液集液器与一新增的塔外氧化槽相连,一级循环的浆液控制较低的PH值,有利于石膏的氧化,二级循环的浆液PH值较高,有利于SO2的吸收,示意图见图3-1。两级吸收塔浆池分开设置,分别控制不同的PH值以有利于石膏的氧化和SO2的吸收。

图3-1 单塔双循环示意图

(3)双塔双循环技术采用两级塔,一般一级塔的浆液控制较低的PH值,有利于石膏的氧化,二级塔的浆液PH值较高,有利于SO2的吸收,双塔双循环改造需新建吸收塔,同时需对原有的烟道进行改造,并新增原塔与二级塔之间的烟道,改造场地要求较大。