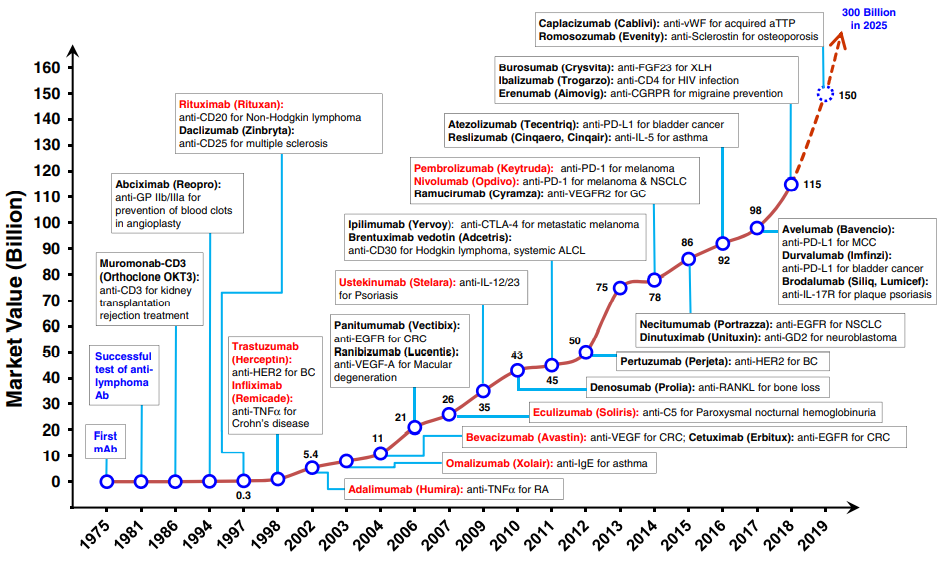

自1986年美国FDA批准了第一种治疗性单克隆抗体以来,单克隆抗体以其无与伦比的特异性和治疗多种疾病的能力(包括肿瘤、感染性疾病、自身免疫性疾病、心血管和神经系统疾病),已成为制药行业最主要的生物制剂产品。2018年,全球治疗性单克隆抗体市场的价值约为1152亿美元,到2025年将达到3000亿美元。今天,数百种单克隆抗体,包括全长单克隆抗体、Fc融合蛋白、Fab片段、抗体偶联药物等处于IND或临床研究阶段。

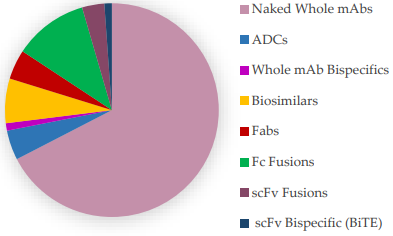

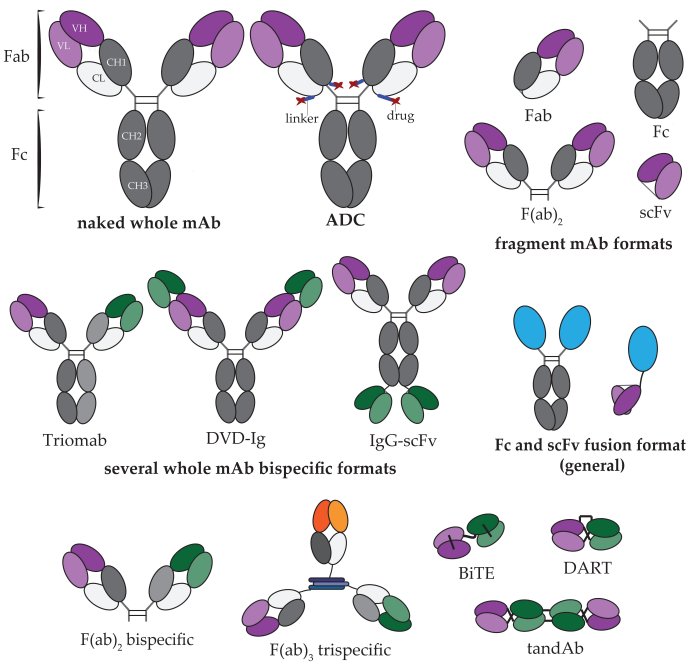

图1 获批治疗性单克隆抗体类别及比例

[1]

图3 单克隆抗体市场规模

[2]

OKT3–Muromonab-CD3是第一个被FDA批准用于治疗病人的单克隆抗体。OKT3通过阻断T细胞的功能来抑制器官移植中的急性排斥反应。然而,由于诸如杂交瘤的遗传不稳定性和低产量等问题成为早期单克隆抗体生产障碍。过去二十年中,通过工艺优化单克隆抗体的产业化已经取得了重大进展。通过重组技术、培养基优化和过程控制,实现了细胞密度和产品表达量的大幅提高。如今

,抗体表达量通常达到3-5g/L,一些

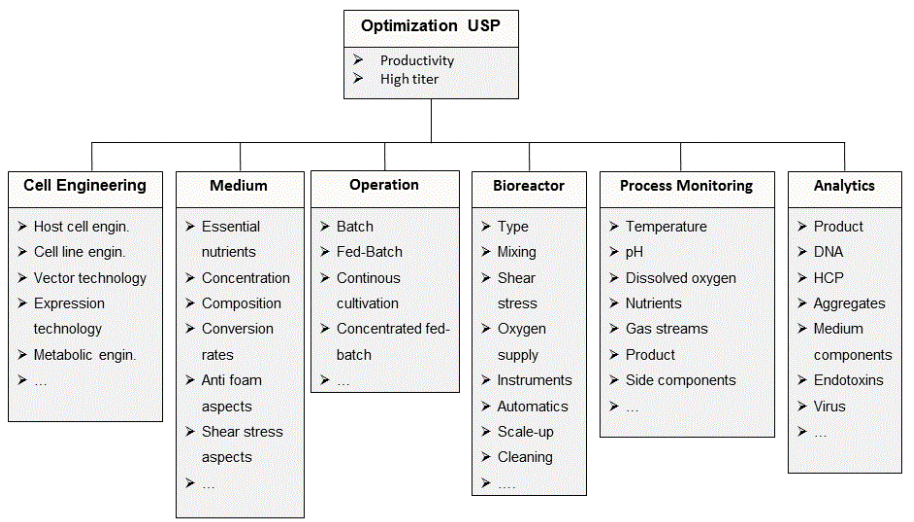

公司在分批补料工艺表达量可达到10-13 g/L。抗体工艺开发可以分为上游工艺开发(Optimization of upstream processing,USP)和下游工艺开发(Optimizationof downstream processing,DSP)。

USP包括细胞系开发及工程化、细胞克隆筛选、培养基开发、纯化工艺开发和放大

[3-6]

。反应器设计、细胞收集、过程控制和相应的分析也可以是优化过程的一部分

[4-6]

。USP重点关注高产量、高生产效率和产品质量稳定性

[3,6,7]

。

图4 USP目标及优化内容

[8]

高表达量和翻译后修饰是选择表达细胞系的主要考虑因素。产品质量的一个重要参数是糖基化的重现性,这取决于各自的细胞克隆、培养基和培养条件

[3,4]

。抗体在Fc区域糖基化有助于其稳定性和免疫效应功能,单克隆抗体需对抗体肽链进行糖基化、折叠和共价结合等翻译后修饰,以产生完整的、具有生物功能的抗体产品。大肠杆菌缺乏添加翻译后糖基化的机制;酵母高甘露糖基化导致免疫原性;昆虫细胞缺乏唾液酸化机制并产生免疫原性聚糖结构

[9]

。

选择最合适的细胞克隆是上游开发过程中最重要的步骤之一,选择标准包括:生长、细胞特异性和表达量、糖基化重现性、电荷变体、聚集体、异质性和克隆稳定性等

[3,10,11]

。在尽可能短的时间选择最合适的细胞克隆是一个巨大的挑战,尤其是产品质量、生产率和细胞代谢状况强烈依赖于细胞培养条件

[3]

。

目前主要用于商化抗体生产表达的细胞系有CHO细胞、NS0细胞、HEK 293细胞和Sp2/0细胞。根据市场产品分析,CHO应用最为广泛,CHO表达的单克隆抗体产生具有免疫原性Neu5Gc糖型,具有较高的唾液酸化,可能降低ADCC效应

[9]

。HEK293表达系统容易诱导单克隆抗体聚集,这对细胞造成一定毒副作用

[8]

。因此,在开发早期阶段,需要在商业生产的表达系统进行优化,然后再进行工业规模化。

培养基开发是提高细胞生产力和生长行为的关键因素,但也影响产品质量

[12]

,如糖基化对治疗性单抗的药效和安全性都有明显的影响,培养基的不同成份可以改变单抗糖基化比例,如半乳糖可以使单抗的糖基化比例升高;而GlcNAc则相反,可以减少单抗糖基化比例

[13]

。培养的温度改变和非必需氨基酸的添加可以改变糖基结构,特别对岩藻糖基、半乳糖基及唾液酸的修饰影响较大,降低培养温度可能会减少酸性峰成分含量

[14]

。

今天,商用培养基为培养基的开发提供了基础,以优化特定细胞系的工艺条件。不同的克隆,目的基因序列,还有基因序列插入的位点是不同的。由此可能导致细胞的代谢,例如糖基化,乳酸等都会发生变化,培养基开发需要针对每个细胞系单独进行优化,由于细胞系、工艺、培养基成分、成分相互作用和代谢途径的高度多样性,必须单独解决培养基成分的最佳组合。培养基开发对我们而言是一份艰巨的工作,整个过程需要消耗大量的人力、物力,为了减少实验工作量,DoE和高通量方法被应用于工业开发过程

[15,16]

,Ma等人描述了自上而下的方法

[17]

。

对于稳定性较低的产品,产品在培养基中的时间短可保持产品质量,培养基流加技术可持续去除副产物和添加营养成分可延长培养时间及提高表达量。流加技术在小型生物反应器较容易获得高细胞密度和高生产率。Amanda S等人

[18]

利用平行生物反应器系统与交替切向流(ATF)过滤装置,证明了使用平行生物反应器系统基于ATF的培养基流加是可行的。在流加过程中,新鲜培养基不断地被添加到生物反应器中,使用过的培养基被收获,而细胞被保留在生物反应器中。因此,在这个过程中,细胞培养基的成分保持恒定。在流加的过程中,可以达到比分批补料更高的细胞密度,因此大大提高了产品产量。另外,由于培养基成分可能会影响细胞代谢,从而影响产品特性,稳定的工艺条件可以产生一致的产品质量。

另外,监管部门认为连续流加生产的好处在于操作步骤的集成化生产过程,需要更少的设备和操作,同时这种新兴的技术适用QbD的工艺设计原则,有潜力提供更高的生产效率,有的灵活性。FDA认为使用连续流生产技术可以降低生产中的人为差错,提高药品质量,2017年FDA批准了几项连续流的生产,正在积极推动医药行业接受这项新技术。

溶氧、温度、细胞密度和培养基水平是细胞培养的重要元素,在mAb生产中产品质量的相关变异依赖于生产过程的控制,特别是细胞培养过程。因此对培养过程的各个参数实时监控有利于评估工艺的稳定性及保证产品的质量。然而,生物反应器中提取的样品的表征具有延时性,这就减缓了工艺开发周期,并妨碍了对制造过程的“实时”调整。为了减少延误,提高实现质量目标的能力,Jia D等人利用生物反应器高通量自动化的平台,在CHO细胞系中表达mAb,对pH、温度、溶氧、二氧化碳、细胞密度、代谢物和滴度等关键参数进行实时监控,以控制细胞培养过程。纯化细胞培养物,然后进行快速LC-MS分析,实时监控了特定工艺参数对产品糖基化及质量的影响,该方法大大提高了培养条件筛选优化的效率

[19]

。

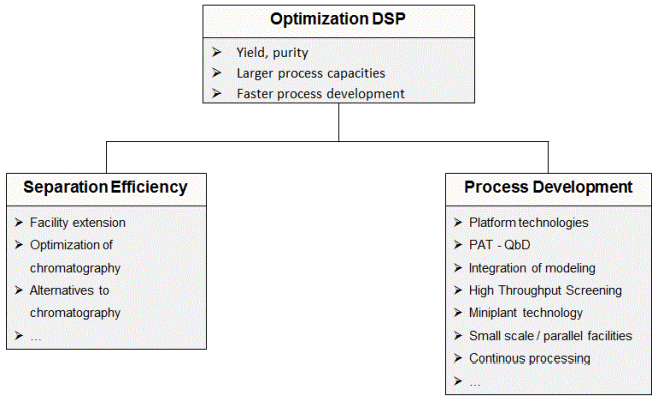

DSP开发主要通过优化现有工艺提高产量、生产率、纯度和处理能力

[20]

。DSP新方法正在研究中,包括新平台技术的建立、高通量方法以及基于QbD和基于DoE的实验优化

[20]

。

图5 DSP目标及优化因素

[8]

图6 单克隆抗体生产工艺

单克隆抗体传统纯化工艺常为单柱批次层析

[20,21,22]

,单柱层析不同层析条件衔接复杂、效率较低,成本较高,主要是因为系统在上样的过程中固定相的载量没有完全被利用。近年来兴起的连续流层析工艺,因其生产效率高、灵活性高越来越受到制药生产厂家的关注。在连续流层析中,大层析柱被分为许多较小的层析柱,这些层析柱可以单独处理,从而消除了闲置区域。此外,灵活的阀门配置可使流穿的产品上样至第二根层析柱,从而可通过过载来实现层析柱的满载,在提高树脂产能利用率的同时提高工艺效率。连续装载层析柱的功能消除了仪器的闲置时间可提高树脂产能利用率,将树脂用量减少80%,同时进行相同的分离纯化,将树脂的生产率提高3-5倍,并保持极高的收率,满足在单个层析系统上可在1-8柱之间同时操作(16柱用于工艺开发),以适应各种滴定度和未来的工艺配置。

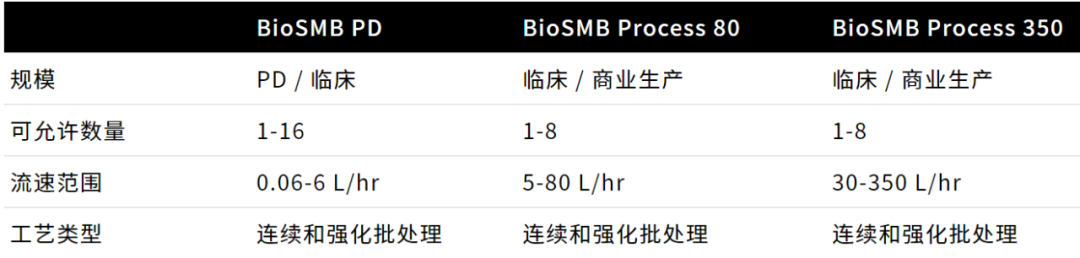

连续流层析工艺最具代表性的是BioSMB PD系统和BioSMB Process系统,其中BioSMB PD专用于工艺开发和小规模生产,而BioSMB Process系统则专为临床和商业生产而设计。这两个系统均可用于典型的一次性灌注和基于分批补料的生物反应器工艺。

表1 BioSMB PD系统及BioSMB Process系统关键参数

BioSMB PD提供16个层析柱位,可支持HIC、SEC和混合模式层析中的捕获和纯化步骤,另外BioSMB PD特别设计一次性阀盒为一次性组件,无需繁琐的清洁验证过程。

图7 BioSMB PD系统及BioSMB Process系统

BioSMB Process 80/350系统的尺寸和规格皆适用于符合GMP的临床和商业生产。它们配备独特的一次性设计、八柱位架构、可实现高度灵活的层析工艺,从而提供高通量和高效的树脂利用。

随着"重磅药物"时代来临,生物制药行业商业模式也在发生变化,一次性使用技术可降低运营成本,增加生产灵活性制及药商柔性制造技术需求,在生物制药行业应用越来越广,并已经建立了许多成熟的工艺流程

[23]

。如今,一次性产品线包括从储存袋到生物反应器的装置,从而实现了一个完整的一次性上游工艺。目前一次性系统细胞培养规模已达到2000L,这能满足大部分药物的市场需求;一次性系统使用过程中要特别注意浸出物/溶出物的检测。

单柱层析纯化技术是当前抗体药物下游工艺蛋白纯化主要手段,单柱层析不同层析条件衔接复杂、效率较低,成本较高,已经成为抗体生产的瓶颈。与其他纯化技术不同,连续流技术从发酵阶段开始到最终产品的形成,将整个生物制药工艺贯穿起来,并且能够大幅降低纯化费用,其应用将会越来越广泛。

USP中最有前景的是将ATF作为优化流加灌注或浓缩补料的工艺,结合连续流DSP和一次性技术,它为降低生产成本和降低风险的制造工艺提供了契机。

近年来美国FDA出台了一系列提高生物制品生产过程控制的法规,将关注重点从分析药物成品转移到生产过程本身,鼓励生物公司在早期阶段越来越多的调控手段,对工艺有更好的分析掌控。另外,从经济角度来说,在早期研究阶段通过高通量培养优化抗体对加快研发进度具有重要意义。生物制品生产的复杂性决定了建立最佳生产条件是非常困难的,因此应尽量在早期筛选出保证产品质量和产量的最佳表达系统和相关工艺参数,这对确定以QbD驱动的生物制品工艺设计空间具有重要意义,这是目前高通量培养技术在生物医药领域广受关注的原因。

mAb克隆优化空间巨大,如载体系统、启动子、密码子、拷贝数等,很容易得到上千种组合。另外,还包括过程相关参数,如培养温度、培养基组成、诱导方法、补料程序等等,要优化出mAb的最佳生产工艺,需综合考察这些因素条件,工作量巨大。平行反应器系统高通量培养技术是解决这些问题的有力工具,能够快速优化培养条件,在工艺早期能够是筛选菌株达到预期质量的工艺参数,高通量数据能用于QbD的DoE及生产工艺的空间设计。实时工艺监控及对CQA的预测,可以检测任何偏离正常工艺的情况,帮助开发人员实现强大的模型预测及工艺控制。

作为全球知名的生物工艺完整解决方案的提供者,赛多利斯多年来为单克隆抗体客户打造完整的工艺开发服务,涵盖细胞系和细胞株开发到生物反应器及商业生产各个环节,如基于一次性使用的连续流和系统连接技术应该为临床和商业操作提供缩小模型的设施。完整的一次性技术的实施与连续流操作相结合,为生物制药行业提供更灵活的多产品共用设备的选择。横向放大代替等比例放大,以实现工艺简化和更严格的过程控制,可降低生物负荷和偏差的风险。

赛多利斯

为抗体治疗的开发提供信息丰富的解决方案,能以前所未有的速度、深度和规模追踪复杂的生物工艺。炎炎八月,赛多利斯联合众多行业大咖推出“

高效抗体工艺及管理系列在线讲堂

”,系统奉上抗体领域的热点话题和工艺解决方案。内容涵盖生产策略优化,高效细胞株开发,上游强化工艺,下游连续流层析以及一次性技术平台等话题,期待与众多业内同行深入探讨交流。

系列课程安排如下: