北京航空航天大学王华明院士团队面向高推重比航空发动机及重型燃气轮机研制对高性能高温合金叶片制造技术的重大需求,创造性地提出将“微细柱晶激光成形技术”与“对开叶片连接技术”有机结合起来的高性能涡轮叶片制造技术,有望克服长期困扰现代定向凝固单晶高温合金涡轮叶片的“凝固组织粗大”“疏松、偏析严重”“叶片合格率低”三大难题。

涡轮叶片是航空发动机中最关键的热端核心关键部件,其工作应力和工作温度高、环境条件恶劣(要经历氧化、热腐蚀、热疲劳等)。随着发动机推重比的不断提高,涡轮进口温度也越来越高,对涡轮叶片材料高温力学性能、使用温度及氧化热腐蚀等环境性能的要求也越来越高。

▼

高推重比航空发动机涡轮叶片都必须采用高温力学性能优异的定向凝固柱晶及单晶高温合金制造,国外已经研发出了四代先进的涡轮叶片镍基单晶高温合金和三代定向凝固柱晶镍基高温合金,以CMSX-10为代表的第三代镍基单晶高温合金其使用温度已达到1204摄氏度。美国通用电气公司(GE)、普拉特.惠特尼集团公司(P&W)、英国罗尔斯.罗伊斯公司(RR)、德国发动机及涡轮机联盟弗里的希哈芬股份有限公司(MTU)等当今国外著名发动机公司,其生产的军用及民用高推重比先进航空发动机涡轮叶片全都采用先进的定向凝固柱晶及单晶高温合金制造。

我国DZ4、DZ22、DZ125等定向凝固柱晶高温合金涡轮叶片也已在某两型发动机上得到应用,某新型发动机将采用第二代单晶高温合金涡轮叶片。但在定向凝固柱晶及单晶高温合金材料性能、叶片质量、叶片生产合格率和制造技术水平等方面均同国外先进水平之间存在较大差距(例如,国外单晶涡轮叶片生产合格率达80%以上,我国甚至低于10%)。高性能低成本高温合金材料及其先进高质量、高效冷却涡轮叶片零件制造技术,长期以来一直是严重困扰我国高推重比航空发动机研制和生产的重大瓶颈技术之一。

▼

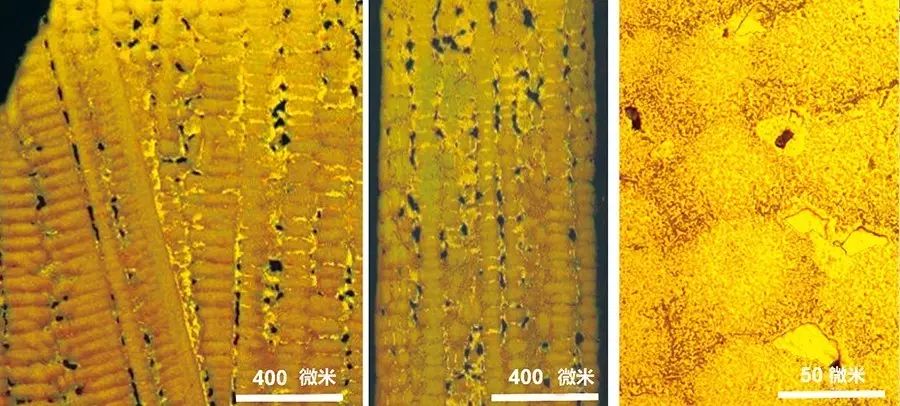

由于发动机涡轮叶片高温合金的合金化程度很高,特别是由于空心涡轮叶片具有壁薄、内部冷却通道复杂等特点,即使采用当今最先进的液态金属冷却定向凝固技术,也无法避免涡轮叶片凝固组织粗大(树枝晶粗大和发达)及凝固枝晶间疏松严重(如图1所示)、合金力学性能及涡轮叶片使用性能降低、叶片合格率低等突出缺点,严重影响了先进定向凝固柱晶与单晶高温合金独特性能优势的发挥,成为影响发动机涡轮叶片使用性能和生产成本的关键因素。此外,传统定向凝固工艺的限制进一步制约了涡轮叶片使用性能的提高。

图1 某发动机定向凝固柱晶高温合金一级涡轮叶片粗大的树枝晶组织及其枝晶间严重的疏松及枝晶间大量残留(未固溶)块状初生γ'相

即使当今先进的液态金属冷却定向凝固涡轮叶片成形制造技术,也无法从根本上避免凝固组织粗大、凝固偏析及枝晶间疏松严重、叶片初熔温度低、热处理窗口窄甚至丧失、疲劳等力学性能低、使用寿命短、叶片生产合格率低等突出缺点,严重制约了定向柱晶或单晶高温合金性能优势的发挥和涡轮叶片性能的提高。

因此,要大幅提高发动机涡轮叶片的使用性能(高温及室温力学性能、疲劳及热疲劳性能、高温持久与蠕变性能、高温组织与性能长期稳定性等)与使用温度,并有效降低涡轮叶片制造成本,必须探索涡轮叶片高性能低成本高温合金新材料及其高质量涡轮叶片零件制备成形新工艺,以有效减轻枝晶偏析、枝晶间γ/γ'共晶和枝晶间疏松等有害缺陷,并大幅度提高涡轮叶片产品生产合格率。

▼

高性能金属激光成形技术,以金属粉末为原材料,通过计算机控制高能激光束,按照零件三维CAD模型,逐层熔化沉积(生长制造),直接实现高性能全致密金属零件的“近净成形”制造,具有无需重型锻压设施及大型锻造模具、大幅节省原材料、显著缩短制造周期和降低生产成本、“高性能材料快速凝固制备与大型零件近净成形”一体化等突出优势,被誉为一种“变革性”的短周期、低成本、快速“近净成形”先进制造技术。特别地,利用该技术“点(移动熔池)-线(逐道扫描)-面(逐层沉积)-体”的工艺特点,通过控制移动熔池非平衡快速凝固形核生长机制,可实现对晶粒形态和晶体取向的控制。

北京航空航天大学研究团队在国际上率先提出了激光成形钛合金等高性能金属凝固组织晶粒形态主动控制技术,发明定向柱晶钛合金激光成形技术,同时在Rene95、Rene88DT、GH4141、GH4169等高温合金的激光约束熔化沉积定向凝固技术方面开展了探索研究,激光成形制备出了低发散度微细柱晶高温合金薄壁试样和零件,其一次枝晶间距达10~30微米甚至更小、二次枝晶间距为5~10微米甚至更小、枝晶间完全“无γ/γ'共晶”(eutectic-free)、完全“无疏松”(porosity-free)等凝固缺陷存在,初步性能测试表明,高温持久寿命大幅提高。

▼

将“变革性”的微细柱晶高温合金激光直接成形技术与涡轮叶片对开连接制造技术有机结合在一起,不仅可从根本上克服目前涡轮叶片液态金属冷却定向凝固技术的固有缺点,从而大幅提高航空发动机涡轮叶片的使用温度、力学性能、长期高温组织及性能稳定性和叶片使用性能并大幅度提高叶片生产合格率和产品质量一致性,而且为涡轮叶片内部高效冷却通道的设计和加工制造提供了便利,代表了高性能高温合金涡轮叶片材料技术及制造技术的发展方向。类似研究及学术思想,国内外尚未见文献及专利报道。

该研究突破了微细柱晶高温合金涡轮叶片新材料优化设计、微细柱晶高温合金强化理论、激光约束熔化沉积定向凝固制备工艺、激光成形快速凝固定向生长机制及择优取向控制等关键技术,形成了激光成形专用微细柱晶高温合金设计方法、微细柱晶高温合金强化理论、激光成形过程中熔池快速凝固、外延生长作用下的定向凝固组织特征及规律,建立了激光成形微细柱晶镍基高温合金快速凝固定向生长机制及择优取向控制方法,奠定高性能微细柱晶高温合金定向凝固组织优化控制理论基础,制备了对开涡轮叶片样件。标志性成果如下:

(1)激光成形微细柱晶高温合金一次枝晶间距较铸造细化两个数量级,达7.6~9.1微米,枝晶间无γ/γ'共晶,无显微疏松(见图2);

图2 激光成形微细柱晶高温合金显微组织,一次枝晶间距为7.6微米,二次枝晶不明显,枝晶间无γ/γ'共晶,无显微疏松

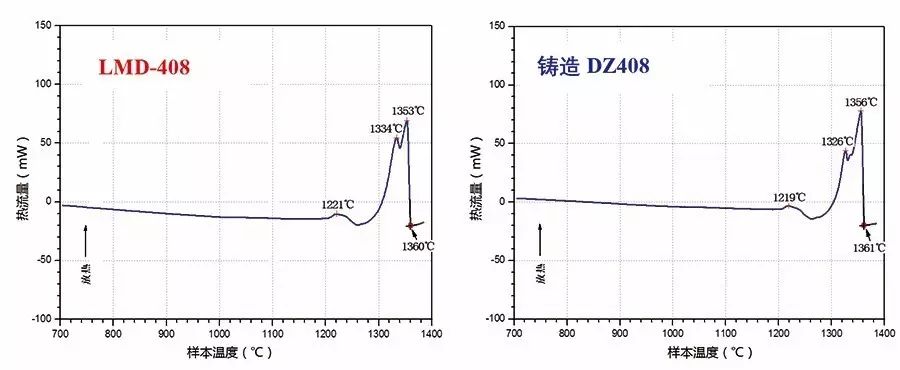

(2)激光成形微细柱晶高温合金初熔温度提高8摄氏度(见图3);

图3 DTA降温曲线显示激光成形DZ408微细柱晶高温合金其初熔温度较传统铸造合金提高8摄氏度

(3)激光增材制造大尺寸(体积约为50毫米×50毫米×220毫米,壁厚约为6毫米)微细柱晶高温合金典型结构(见图4);

图4 激光成形微细柱晶高温合金典型结构样件

(4)开展了激光成形对开涡轮叶片工艺样件试制(见图5)。

图5 激光成形对开叶片样件

截至目前,已实现增材制造专用材料设计与制备,突破了微细柱晶高温合金增材制造工艺,获得的凝固组织一次枝晶间距较铸造合金细化两个数量级,无共晶、无疏松,合金初熔温度提高8摄氏度,并制造出高性能微细柱晶高温合金涡轮叶片样件。下一阶段研发重点为激光成形微细柱晶高温合金涡轮叶片瞬态液相连接工艺及涡轮叶片样件精密加工及表面处理。预期将大幅提高涡轮叶片成品率、降低制造成本,对突破高推重比航空发动机、重型燃气轮机研制中的关键零部件制造技术瓶颈和提高我国重大装备制造业核心竞争能力具有十分重要的现实意义和战略意义。

致谢:感谢国家863计划项目课题“微细柱晶高温合金涡轮叶片激光成形技术”(课题编号:2014AA041701 )的支持。

田象军:北京航空航天大学大型金属构件增材制造国家工程实验室高级工程师。

汤海波:北京航空航天大学大型金属构件增材制造国家工程实验室高级工程师。

张述泉:北京航空航天大学大型金属构件增材制造国家工程实验室高级实验师。

王华明:中国工程院院士,北京航空航天大学教授。

>>>本文为原创,转载请回复。<<<