随着石油资源日益枯竭,寻找可持续、优质、廉价的石油替代品已成为聚合物工业的重要课题而引起各国政府的高度关注。生物基高分子材料以可再生资源为主要原料,既可降低塑料行业对石油化工产品的依赖,又可减少石油化工原料生产过程中对环境的污染,是当前高分子材料的一个重要发展方向。然而目前主要集中于生物基热塑性高分子材料,对于生物基热固性树脂的研究相对较少。环氧树脂是三大通用型热固性树脂之一,在涂料、胶粘剂、电子封装、复合材料等领域都具有广泛应用;全球年产量在200万吨左右。然而占市场份额85%以上的双酚A环氧树脂原料双酚A完全依赖于石化资源;同时双酚A对生命体的健康存在极大的威胁,已被世界多个国家禁止用于与食品及人体接触领域。因此,以可持续、来源丰富的生物原料开发综合性能优异生物基环氧树脂具有重大意义。

“

易燃

”

是环氧树脂乃至绝大部分高分子材料的通病。添加阻燃剂是提高环氧树脂阻燃性能的一条有效途径。随着欧盟两大指令

“

废弃电子电器设备指令

”

(

WEEE

)及

“

电子电器设备中禁用有害物质指令

”

(

RoHS

)的颁布,传统的卤素等阻燃体系受到了很大限制,阻燃剂行业面临着要求转向更环保阻燃剂的压力。

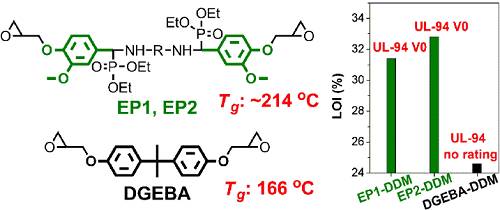

基于上述原因,

中科院宁波材料所生物基高分子材料团队

以第二大天然可再生资源木质素的平台化合物香草醛为原料,给合绿色的有机磷化合物,制备了香草醛基含磷自阻燃环氧树脂

。克服了前人以香草醛制备环氧之前需将香草醛还原成香草醇或氧化成香草酸等需使用大量有毒有害还原剂和氧化剂的问题,采用绿色的一锅法将香草醛通过二元胺偶合同时与含磷化合物进行加成,以高产率(

~

93.3%

)得到含磷香草醛基双酚,进而与环氧氯丙烷反应,得到了香草醛基含磷自阻燃环氧树脂。此类环氧树脂固化后,表现出很高的

Tg

(~

214

°C

),拉伸强度(

~

80 MPa

)和模量(

~

2709 MPa

),远高于同样条件下测得的双酚

A

环氧树脂(陶氏

DER331

)的

Tg

(

166

°C

),拉伸强度(

76 MPa

)和模量(

1893 MPa

)。阻燃性能优异,得到的两种生物基环氧都达到了

UL-94 V0

工业阻燃级别,有限氧指数达到了~

32.8 %

(图

1

);同时该类环氧树脂在燃烧实验中,没有黑烟产生,而双酚

A

环氧树脂会产生大量黑烟。通过热失重实验及对阻燃实验后炭层形貌及结构成分分析发现,其优异阻燃性的原因主要是:该类环氧树脂具有优异的膨胀成炭能力,同时形成的炭层非常致密,可以起到非常好的隔热隔氧作用,从而防止内部材料的进一步燃烧。目前,相关工作已发表在高分子领域顶级期刊

Macromolecules

(

2017, 50 (5): 1892–1901

)。

▲ 图1 香草醛基高性能阻燃环氧结构及与双酚A环氧的性能对比

▲

图2 香草醛基高性能阻燃环氧的成炭能力及炭层成分分析

该项工作得到了国家自然科学基金(

51473180

),中欧合作项目(

ECO-COMPASS

)(

[2016] 92

),宁波材料所春蕾人才项目等支持。

来源:宁波材料所 DT高分子在线

声明:凡本平台注明“来源:XXX”的文/图等稿件,本平台转载出于传递更多信息及方便产业探讨之目的,并不意味着本平台赞同其观点或证实其内容的真实性,文章内容仅供参考。

我们的微博: