铝制车身在很多豪华品牌车型上都有所使用,类似奥迪

A8L

、凯迪拉克

CT6

等等。但要说“铝合金玩得最

6

”的豪华品牌,非捷豹莫属,毕竟人家从

1835

年的“

Jaguar SS100

”开始,就已经开始玩铝技术了。

81

年后,捷豹跟路虎“结伴”来到中国,化身“奇瑞捷豹路虎”。虽已是“沧海桑田”,但这家新企业依然立志将全铝技术发扬光大,

2016

年

4

月,奇瑞捷豹路虎的国内首家专制全铝车身车间投产了,先看看下面这段小视频了解一下↓

“全铝车身”≠“车身全部都是以铝合金材料制造”,“全铝车身”中的“车身”指的是车体承重的框架主体结构,也叫做“白车身”。千万别把白车身与车身覆盖件混淆(车身覆盖件则一般指车门、前后盖和翼子板等车辆表面的部件)。

捷豹

XFL

的“全铝车身”中的“全铝”指的是白车身的材料均为铝合金,而车门、发动机舱盖、尾箱盖则均为钢制件。目前,

100%

铝合金制造的“全铝车身”在量产

车中尚不存在。

钢材

→

铝合金

→

碳纤维,这几种是目前被用来制造车身的主要材料,铝合金相比普通钢材有不少的优势,当然也存在劣势,我们挑几点简单说下。

铝合金的密度更低,在保证功能与强度相同的前提下,铝合金零部件的质量更小,重量更轻。以捷豹

XFL

车身为例,

75%

的铝合金使用率为国内最高,白车身重量仅

297kg

,整备质量仅为

1.14

吨左右。

车身轻了,加速就更快,制动距离就更短,过弯就更灵活,也会更省油,省油了自然就更环保。再者,铝合金材料的可塑性强,所以留给设计与制造的空间就更大,材料还可以回收再利用

…….

好处多多确实不假。

铝本身较软,却在与其他元素混合后可以制成各种铝合金,如硬铝、超硬铝、防锈铝、铸铝等等,其强度与各种合金钢材相比基本相当。而且铝材吸能是一般钢材的两倍,“全铝车身”中的碰撞吸能区将给车辆带来更好的碰撞安全性能。

铝的应用极大地提高了整车的安全性能,使车身拥有较高的抗扭转刚度(也叫抗扭刚性,抗扭转刚度越高,车身越不容易扭曲变形),整车安全性和驾驶性能都能得到提升。此外,铝合金还有耐腐蚀等优点。

铝合金材料本身的成本普遍要高于钢材,加工难度更大导致加工成本也更高,而且铝板韧性差,一般较难冲压,铝板的冲压成型与钢板相比要求设备与工艺的精度更高,拉高了制造成本。

铝的延展性较差,加工起来比较困难,一旦发生事故,铝合金车身覆盖件虽很难钣金修复但还好可以整块更换,只不过“全铝车身”的修复就相当困难了,倘若大面积更换的话,费用那是相当“可观”。

汽车制造主要分为“冲压、焊接、涂装、总装”四个步骤,每个汽车制造厂都会有这

4

个车间,奇瑞捷豹路虎的“国内首家专制全铝车身车间”也是如此。捷豹与路虎两个品牌的国产车型目前都在这一位于常熟的工厂生产。

这个车间既要冲压传统钢制部件,也要冲压铝制部件,所以模具的种类也会更多更复杂,车间拥有

53

套全新捷豹

XFL

特制模具。

冲压车间拥有国内最快的高效机械压机线,也是世界最先进的伺服压机线,每

3

秒出一个件,每

4

秒生产一个成品。整个冲压车间的质量控制与生产效率以及先进程度都是十分出色的。

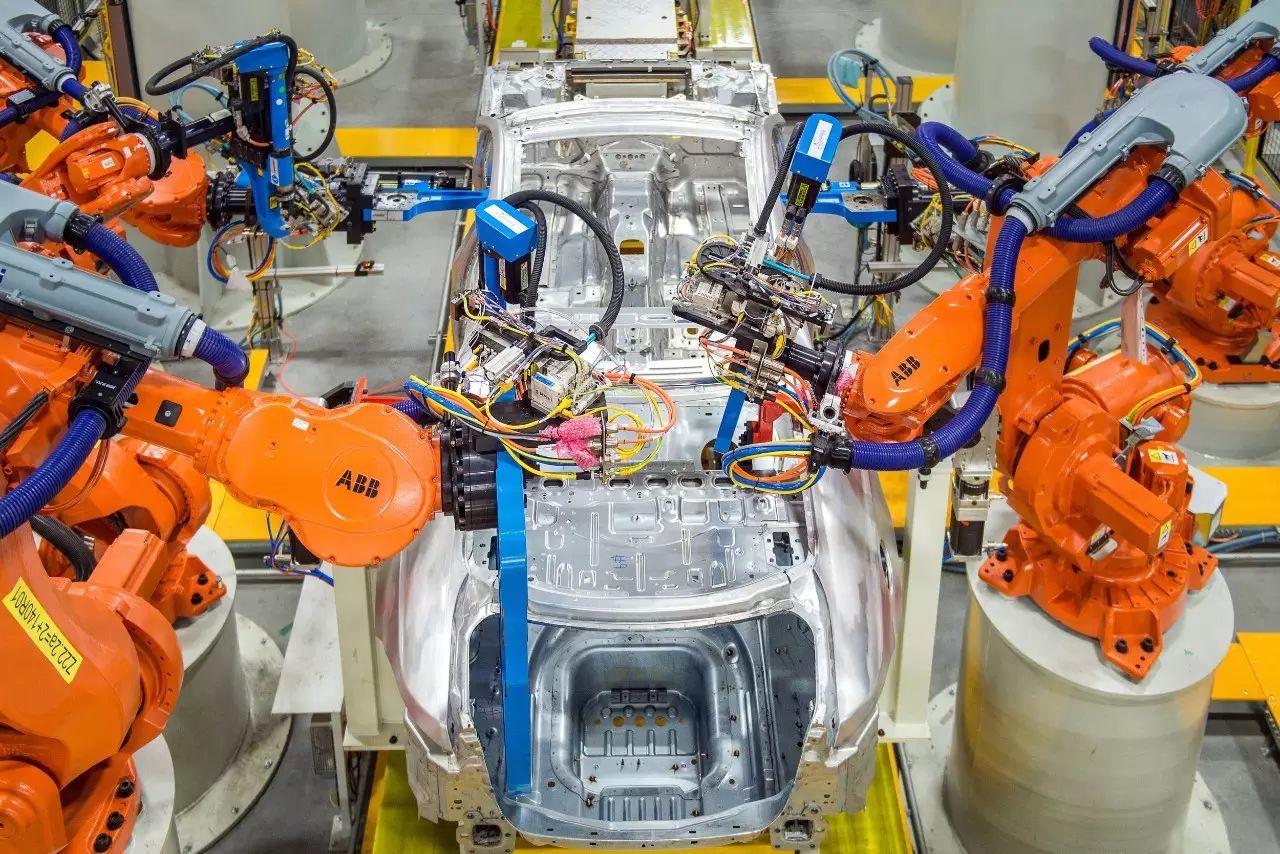

这个车间既可以实现传统的“点焊”,也可以实现“铆接”。在这里,你可以看到源自航空工业的“自冲铆接技术”,奇瑞捷豹路虎全铝车身车间装配了

232

套自冲铆接机器人,自动化率为

100%

。

捷豹

XFL

的车身拥有

2754

个自冲铆接点,与传统焊接相比,车身抗扭刚性增加了

30%

,整车安全性和驾驶性能大幅提升与此同时,全新捷豹

XFL

的车身还应用了胶合技术,与自冲铆接工艺配合,可将车身连接强度增大至单纯铆接工艺的

2

至

3

倍。

涂装车间对于环境的要求较高,属于全封闭的作业环境,故而无法参观。该车间所采用的技术同样十分先进,采用干式喷漆系统,

95%

的空气可循环利用,能节省

60%

的能源。总之,涂装车间除了技术先进以外,还十分注重节能与环保。

总装这一步骤就是把各种内外饰以及发动机底盘等装进车身的过程,装配工艺的好坏直接关乎车主日后的用车感受,所以,质检是这一环节的重中之重。

总装车间可实现

1900

道工序,每个零件的组装节拍为

107

秒,拥有

6

个机器人工作站和

470

个高精度工具以及

49

个质量监测点,奇瑞捷豹路虎对于品质监控非常重视。

全铝车身车间拥有

335

台机器人,其中自冲铆接机器人数量高达

232

套(铆接自动化率为

100%

),同时拥有全球最先进的铆接胶粘技术和设备。所以,该车间的现代化程度与先进性是毋庸置疑的。

同时,奇瑞捷豹路虎是国内首家使用激光雷达测量仪的汽车制造企业,众多的质检工序以及严格的质检要求也令人印象深刻。总之,奇瑞捷豹路虎的这个工厂,给人留下的最鲜明的印象是

6

个字——很先进、很品质。最后,我们看一段工厂随拍小视频↓↓↓