铼是一种极为稀有的金属元素,是航空发动机单晶叶片生产中最关键的材料。中国探测到新的铼储量并成功攻克铼的提纯技术,使得国产航空发动机的耗油率、寿命等指标都达到了国际先进水平,填补了国内空白,国产飞机摆脱“心脏病”将不再遥远。

美国是最大的铼金属消费国,控制着全球销售市场,一直处于垄断地位。前不久,一则中国突破国外封锁,探测到储量达176吨的铼,并成功攻克铼的提纯技术,生产出了高质量的飞机发动机单晶涡轮叶片的新闻刷爆网络,一时间,铼这种金属元素成为各媒体热议的话题。

铼被广泛应用于喷气式发动机和火箭发动机,全球约80%的铼用于生产航空发动机,其在军事战略上的意义不言而喻。那么,有了铼就能生产出先进的航空发动机了吗?接下来我们逐一分解。

(金属铼)

1

原“铼”如此,这种超级金属比钻石还珍贵

铼,是一种极为稀有的金属元素。

1872年,门捷列夫根据元素周期律预言,在自然界中存在一个尚未发现的,原子量为190 的“类锰”元素。直到 1925 年,德国化学家诺达克用光谱法在铌锰铁矿中发现了这个元素,取莱茵河称谓将其命名为“铼”。

铼在地壳中的含量约为十亿分之一,仅仅大于镤和镭。这种金属熔点为 3180 ℃,是仅次于钨(3308 ℃)的第二难熔金属,而且它不形成固定矿物,通常与其他金属伴生,是自然界最后被发现的稀有元素。

除高熔点外,铼还有强度高、塑性好等特点,因此,在高温、急速冷却或急速升温并同时有剧烈机械冲击和振动等极端恶劣的条件下,它也能够长时间工作,抵御变形和开裂。此外,特殊的电子构型使铼及其化合物都具有优异的催化活性。

铼的这些特性使得它很快进入了科学家们的视野,并在工程界得到了大量运用。

2

航空发动机工作时温度达1600多度,唯有铼不会被熔化

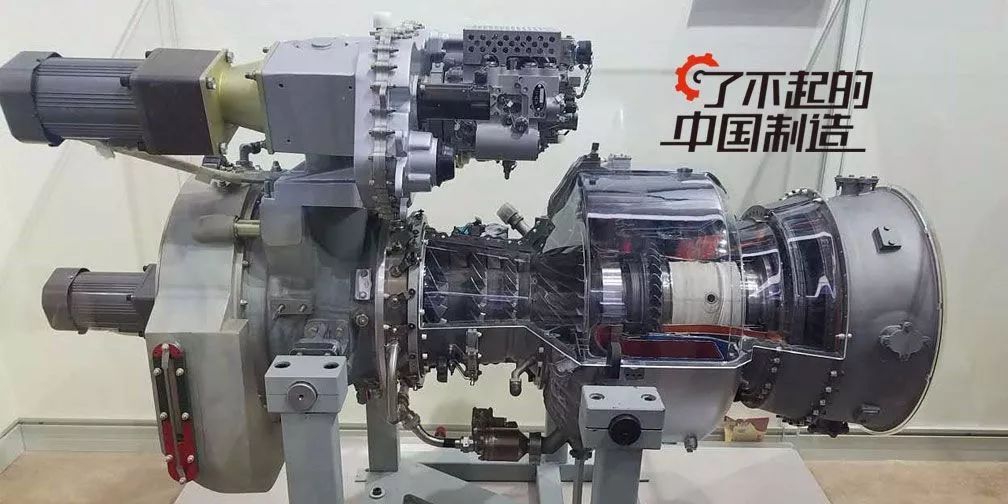

在世界上所有的机械设备中,航空发动机毫无疑问是最为复杂的一种,它被誉为现代工业的“皇冠”,而在航空发动机的所有零部件中,涡轮叶片是其关键部件,也被誉为“皇冠上的明珠”。

(国产先进发动机的代表之一——涡轴9发动机)

在发动机工作时,涡轮叶片不仅需要同时承受约1600摄氏度高温、数十个大气压和每分钟数万的转速,还要承受强大离心力的持续作用。面对这样严苛的条件,发动机所用材料必须满足不能熔化、不能变形、不能断裂的要求,而铼的一系列特性,使其成为极佳选材之一。

我国在大飞机制造技术上与西方发达国家仍存在较大差距,最明显的短板就在于航空发动机性能不佳。航空发动机的设计和制造涉及现代工业的无数个领域,不可能一蹴而就,在我国现有的工业基础上如何设计制造出性能优良的航空发动机也就成为我国科学家和工程师们孜孜不倦的追求。

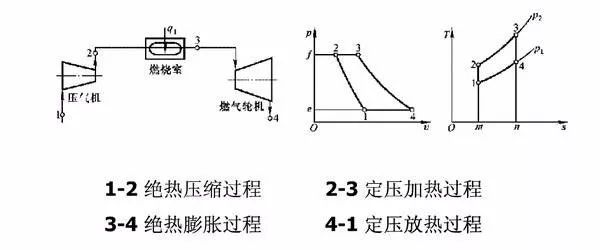

说到航空发动机的性能,首先离不开基本理论。上图是航空发动机典型的热力循环过程,在图中最右边是T-S(温-熵)曲线,在1-2-3-4四个工作点中圈出的面积即代表了发动机工作过程中产生的有用功,即对外输出能量的能力。由图中可以看出,在其他点不变的情况下,第3点在纵坐标上的高度越高,那么圈出的面积越大,而这第3点就是航空发动机性能的一项重要指标——涡轮前温度,涡轮前温度越高,通常发动机工作效率越高,推力越大。

而以往我国的航空发动机由于技术水平相对落后,为了使发动机达到足够的推力,只能提高涡轮前温度。但涡轮前温度并不是无限提高,最终需要涡轮叶片来承受,涡轮前温度越高,涡轮叶片的工作环境就越恶劣,在临界条件下,甚至每提高10℃,就会让涡轮叶片的寿命降低一半,使得发动机的可靠性大幅下降。

在发动机设计、制造水平不可能迅速全面提升的现实情况下,提高单项关键技术的水平也就成为国产航空发动机现实的选择,而如何让涡轮叶片能够在更高温度下工作,也就成为了关键中的关键。

比起上一代航空发动机采用的定向结晶的普通叶片,新一代航空发动机普遍采用单晶叶片,这可增加 200 ℃左右的涡轮前温度。而有铼加入单晶叶片,可以增强材料各方面的性能。因此可以说,没有铼,就不可能有先进的航空发动机。

(涡轴9后端可见到一片片密集排列的涡轮叶片,其中就含有3~5%的铼)

正是看到了单晶高温合金叶片对发动机性能的提升,我国也在一直进行着单晶高温合金叶片的研发工作。但此前由于铼资源控制在其他国家手中,中国获取铼的途径非常有限,价格高昂且不能保证供应量(截至9月4日,一千克国产铼在市场上的售价达37000-45000元左右,不足进口价的一半),很显然,如果没有足够的铼供应,那么即使研发出了单晶高温合金叶片,研发投入也很难转换为实际产品,这使得国内单晶叶片的研发进度举步维艰。

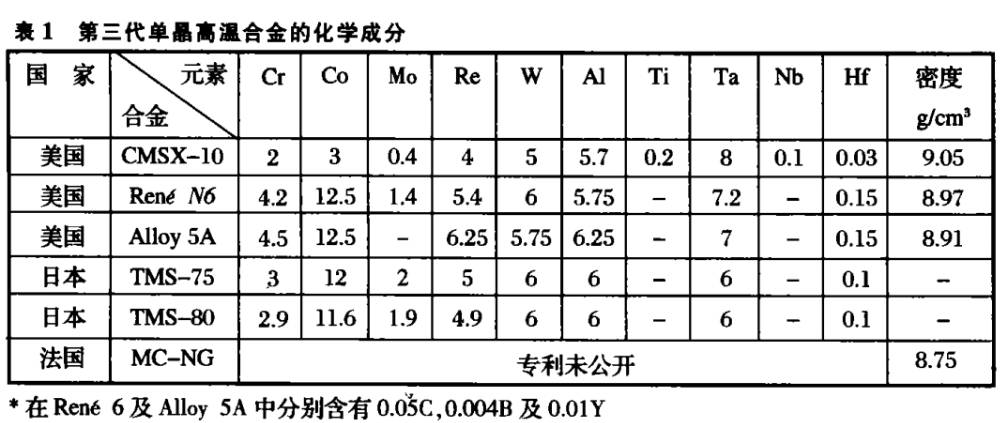

(图为当前国际上主流的第三代单晶高温合金的化学成分,铼在其中的含量都在4%以上)

3

航空发动机是综合的系统工程,铼虽然重要但并非万能

近年来,合金研发人员试图将铼的含量增加到大约6%, 来改善单晶合金叶片的高温性能。

不过,在单晶叶片中增加铼的比例也不是万能的,单晶高温合金叶片制造的难度极大,首先是发动机的涡轮叶片的结构非常复杂,不仅外形为复杂曲面,而且在内部布满了精密气冷通道,这使得叶片铸造过程中难以保证不偏离设计状态。更为困难的是,单晶叶片制造过程中会出现杂晶、小角晶界、取向偏离、再结晶、型壳反应、表面疏松、热裂纹等多种不同类型的缺陷,每种缺陷的产生都可以造成叶片严重超差,往往只能报废处理,合格率很低。