随着国家经济建设的不断发展,许多国家相继出现了环境污染严重等问题。多数国家水域水质下降严重,水中生物数量减少,多数物种消亡,人类健康饱受威胁,因而各国都意识到污水处理及加大污水处理设施建设的必要性。据统计:截止到2012年3月底,我国已有3 340座城市、县污水处理厂正常投入运行,总设计处理能力已达到1.43亿m3/d[1]。但是由于城镇污水产生量仍不断增加,污水处理厂的建设数量越来越多,污水处理率也越来越高。但是污水处理属能耗密集型行业,过高的能耗严重阻碍了我国城镇污水处理厂的建设和管理,加剧了我国面临的能源危机,致使许多中、小型污水处理厂难以正常运行。因此在能源供应不足的情况下,积极寻求能量优化策略、降低能耗是污水处理厂未来发展的必由之路。

1 城镇污水处理厂能耗组成

城镇污水处理厂的能量是推动各生物反应池及污水处理厂正常运转的必要条件,其能量消耗大体可以分为两类:直接能耗和间接能耗。直接能耗包括污水提升泵、曝气系统、机械搅拌、污泥回流泵,污泥脱水等的电耗以及污泥消化投加的热能等;间接能耗包括絮凝剂、外加碳源、氯气、活性炭等一系列外加耗材生产过程所需的能量。

目前我国典型的二级城镇污水处理厂产生能耗中,污水提升能耗占总能耗的10%~20%,污水生物处理能耗(主要用于曝气供氧) 占总能耗的50%~70%,污泥处理占总能耗的10%~25%,三者能耗之和占直接总能耗的70%以上。

2 污水厂各处理单元节能降耗优化运行方法探讨

针对污水处理厂能耗组成情况,本文探讨的处理单元主要为污水提升泵房,生化处理单元及污泥脱水处置。

2.1 提升泵房单元节能优化技术探讨

污水提升单元节能优化运行主要是针对污水提升泵怎样进行耗电量的节约。污水提升泵的节能应首先从设计过程着手,考虑进行节能设计,根据管道系统的特性曲线正确科学的选择水泵,让水泵保证在其高效段工作,合理利用地形,减少污水的提升高度来降低水泵轴功率。其次水泵配套电机的选择也非常重要,选择与水泵负荷相匹配的电机可使电机保持高效运转,高效率电机虽然价格比标准电机价格高15%~25%,但其运行维护费用低,机投入运行后,该部分投资可以很快回收[2]。因此,在新建污水处理厂设计或升级改造工程中,可优先选用高效电机。

2.2 生化处理单元节能优化技术探讨

目前我国生化处理单元采用的技术仍然是以A2/O脱氮除磷工艺、氧化沟及SBR(序批式活性污泥法)三大工艺为主[3]。从处理单元节能降耗角度主要涉及到三个方面:曝气系统(主要)、回流系统以及药剂投加系统。

A2/O脱氮除磷工艺,SBR工艺基本上都是采用微孔曝气,氧化沟工艺多采用转刷曝气器、倒伞式曝气器等进行机械曝气。

微孔曝气系统所需空气量由风机提供,罗茨鼓风机和TURPO风机机是当前污水处理厂中常用的鼓风机。罗茨风机一般通过变频器来实现节能,一般为中小型污水处理厂所采用,并且运行时必须采取相应的隔音措施。而TURPO风机则利用其配套的MCP控制开关柜,通过在线监测实时数据,结合进水流量情况进行风机导叶开度及开启台数的控制,对曝气量进行控制,避免风量浪费导致能耗过高。另外微孔曝气的曝气装置也是其重要组成部分,该装置材料的选择可提高氧气利用率,例如近年来被我国污水处理厂广泛采用的橡胶膜片式微孔曝气器扩散出的微小气泡直径为1.5~3.0 mm,具有较高的氧利用率和动力效率,逐步淘汰了陶粒、刚玉和粗瓷等材料制成的曝气装置。

机械曝气可分为转刷(碟)和倒伞式曝气器两种[4],对于倒伞式曝气器由于安装的设备数量较少,因此一般是通过给其中1~2台设备安装变频器来实现变负荷的节能运行。对于深沟式氧化沟采用转刷(碟)曝气时,会相应配套推进器作为混合推流主要设备,推流设备一般耗能较低,因此水下推流设备不进行控制保持常开,对转刷(碟)则采用时序控制方式进行控制,通过控制开启台数及空间布置位置的调整,以适应污水进水负荷的变化,从而实现节能优化运行。

对于A2/O、氧化沟及SBR工艺,曝气量的控制将决定着整个系统对于污水的处理效果和污水处理厂的能耗水平。曝气量小会直接影响出水水质,曝气量大则会造成大量能耗,同时大量气体会打碎污泥絮体影响出水水质。目前大部分污水处理厂运行时只有当出水水质超标时才会改变曝气量,只要出水水质达到排放标准就维持曝气量恒定。当污水厂进水负荷变化时,出水指标就会产生较大波动。而且,当进水负荷偏低时,会造成大量气量浪费,所以按需曝气并将逐渐成为主要发展方向。

2.3 污泥脱水单元节能优化运行技术探讨

污泥脱水单元节能优化主要涉及到脱水机类型选择,药剂的投加量等方面。污泥脱水机类型大致分为:板框式污泥脱水机、带式污泥脱水机、离心式污泥脱水机,叠氏污泥脱水机。带式压滤机受污泥负荷波动的影响小,具有出泥含水率较低且工作稳定启动能耗少等优点,但由于其存在运行环境条件较差、维护工作量大等方面的问题增加了基建费用,因而较少采用。板框式压滤机与其他类型脱水机相比,污泥饼含固率最高,可高达35%,但其占地面积较大,间断式运行,效率低下,运行环境较差,存在二次污染。因此不少大型污水处理厂在污泥处理设备选型上还是更偏向于选择离心脱水机。

目前一些采用氧化沟工艺的污水处理厂会考虑适当延长污泥龄,减少排泥量并提高污泥中的灰分含量,一定程度上提高了进入污泥井的含固率,并通过合理调配二沉池、高效沉淀池排泥时间和排泥量,合理控制污泥浓缩池浓缩时间和进泥浓度等方式,提高离心机运行效率、减少脱水机组运行台数和运行时间,有效地降低能耗。目前,一些新建的污水处理厂都配置了变频自动投药系统,可以根据进泥量的变化实时控制投药量以达到减少药耗的目的从而减少间接能耗。

3 城市污水处理厂节能运行实例

深圳某污水处理厂进行了节能降耗技术改造,并达到了一定效果。该污水处理厂隶属于深圳市水务有限公司,是深圳市政府进行环境治理的重要工程之一,总占地面积为14.53 hm2。水厂总设计规模为35×104 m3/d,设计分两期:一期采用AB工艺(其中B段为MUCT工艺),设计规模为10×104 m3/d,于1998年投入运行;二期采用厌氧池/三沟式氧化沟工艺,设计处理规模为25×104 m3/d,于2001年投入运行。

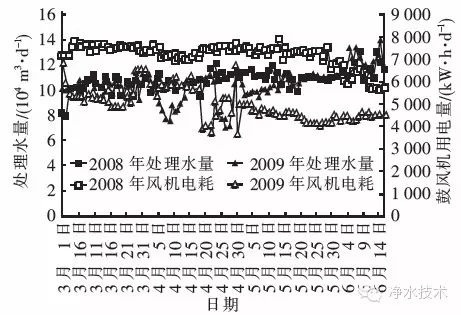

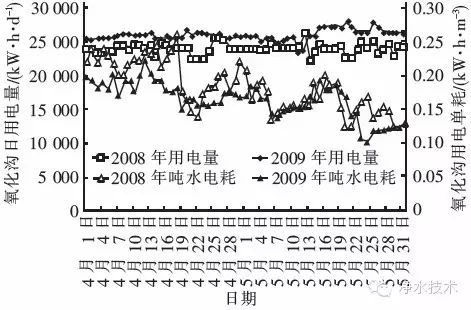

该污水处理厂最初考虑了精确曝气控制,但是最终产生效果较差,因而于2009年进行了节能改造,主要针对其能耗较大的生化处理单元。改造内容包括将一期的MUCT池在线溶解氧信号直接接入主控制柜,通过计算转换为所需风压值,让主控制柜根据实际风压与所需风压差值调整各风机导叶开度,从而实现改良型的压力与溶解氧的双重反馈控制系统,使其供氧电耗由0.066 7降至0.048 kW·h /m3,节能效果明显。对于二期厌氧池/三沟式氧化沟,通过提升水泵的开启台数变化及在线溶解氧仪数值变化间接判断从而调整转刷曝气器开启台数和时间,实现转刷的时序控制,将三沟式氧化沟单耗由0.173 9降至0.158 7 kW·h/m3,达到了较为理想的节能效果。该污水厂实行相应的节能改造措施后电耗有一定下降,具体如图图1、图2所示。

图1一期工艺在2008年与2009年同期处理水量与风机电耗

图2 二期工艺在2008年与2009年同期用电量与单耗对比

4 结语

城市污水处理的能耗直接关系到污水处理业与环境、经济的可持续发展,因而污水处理能耗与效率的研究具有工程实用性和前瞻性,是一个综合性、可挖掘性的研究课题,然而目前关于这方面的研究还较少,所以对污水厂能耗研究相当具有价值。

通过研究城镇污水处理厂的能耗组成、分布比例、耗能特点等方面发现,城镇污水处理厂节能降耗措施主要从污水提升系统、曝气系统、污泥处理系统等三方面进行,具体涉及泵、曝气设备、推动混合设备和污泥处理设备等主要耗能设备的节能选型和节能改造,优化运行管理措施。

结合我国城市污水处理现状,开展针对全国各种工艺的城市污水处理厂进行全流程运行能耗评估,并有针对性地开展节能降耗优化改造,必将成为今后一个重要的研究方向。

参考文献

[1]刘礼祥,张金松,施汉昌,等.城市污水厂全流程节能降耗优化运行策略探讨[J].中国给水排水,2009,25(16):11-15.

[2]高旭,龙腾锐,郭劲松.城市污水处理能耗能效研究进展[J].重庆大学学报(自然科学版),2002,25(6):143-148.

[3]刘惠成.污水处理厂的节能降耗[J].节能与环保,2008,26(6):29-32.

[4]刘礼祥,陆桂勇,杨旭良.城市污水处理厂提标改造与优化调控案例分析[J].中国给水排水,2010,26(20):24-27.