【华创机械李佳团队】李佳/鲁佩/赵志铭/娄湘虹/吴纬烨

主要观点

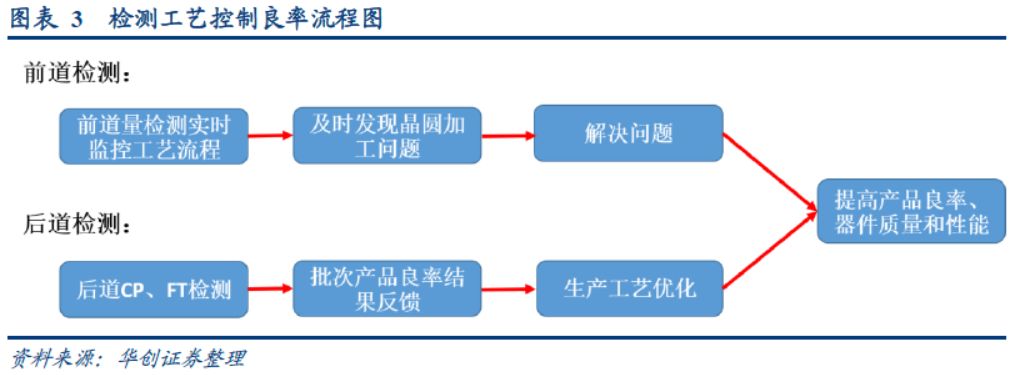

1.半导体检测是提高产线良率、提高竞争实力的关键

半导体检测贯穿于产品生产制造流程始终,产品小组通过分析检测数据确保产品工艺参数符合设计需求,并用以确定问题来源,及时采取修正措施,从而达到减少缺陷、提升产线良率的目的。良率的提升直接影响厂商的生产成本和订单获取能力,半导体检测虽不直接参与生产,却是厂商市场竞争能力的关键影响因素。

2.前道量检测监控工艺流程,后道检测确保产品质量

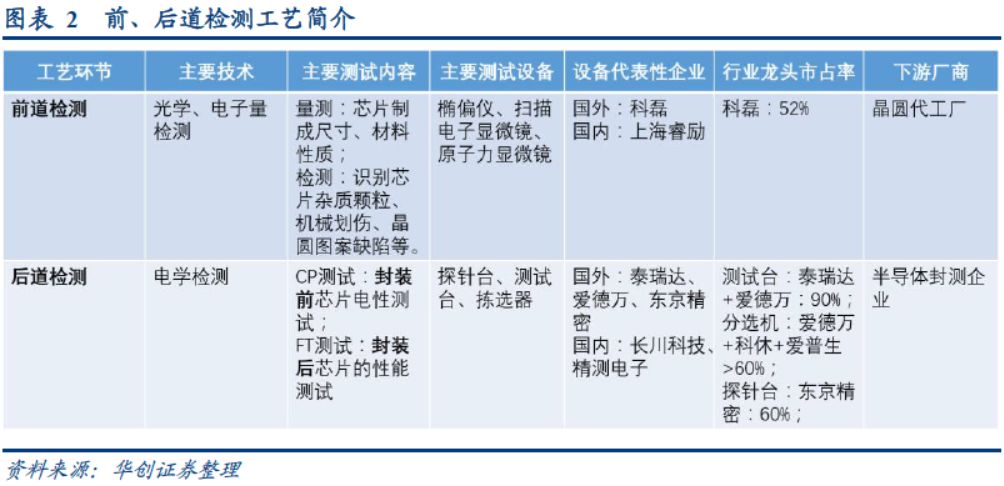

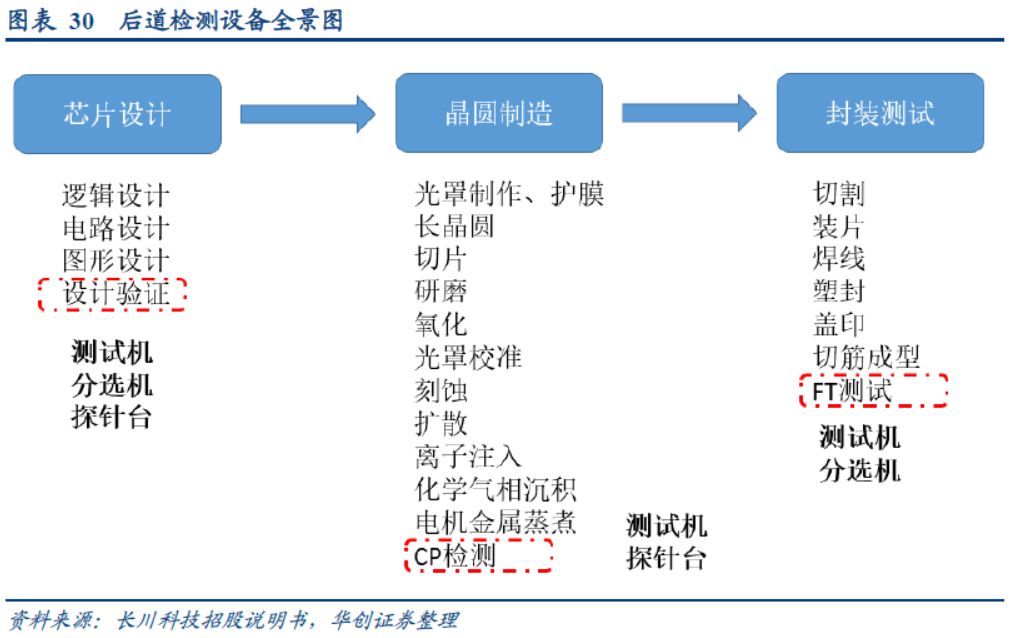

检测工艺根据所处的环节主要有前道量检测和后道检测两类。前道量检测位于晶圆制造环节,可进一步细分为量测与检测,量测用于测量产品的制成尺寸和材料性质,确保其符合设计要求,检测用于识别并定位产品表面存在的各类缺陷。通过对制造流程的实时监控,可及时发现问题、锁定问题来源,进行工艺改进。

后道检测细分为CP测试与FT测试。CP测试位于封装环节前,确保性能合格的产品才会进行封装,以节省不必要的封装成本。FT测试位于封装环节后,根据产品是否正常工作进行取舍,并根据测试结果进行产品分类。

3.检测设备市场空间广阔,市场由海外巨头垄断

预计2018年前道量检测设备、后道检测设备市场空间分别达到58亿美元、56.5亿美元,且随着半导体整体市场销售额的不断提升,设备需求将同步保持增长态势,新下游需求、新工艺的发展也不断扩大检测设备的市场需求。

目前检测设备市场由海外巨头垄断,前道量检测设备KLA一家独大,占据52%市场份额;后道检测设备中,爱德万、泰瑞达占据测试台90%份额,分选机、探针台市场海外寡头也占据60%以上市场空间。

4.国内企业厚积薄发,晶圆产线建设潮带来设备国产化黄金机会

上海睿励是前道量检测设备国内领军企业,产品已获得三星电子重复订单,并获得长江存储青睐。长川科技则在后道检测设备测试台、分选机领域实现了规模化的国产替代,探针台产品也已获得多项技术突破,有望填补国内空白。精测电子则凭借在面板检测领域的深厚积累,积极布局半导体检测。

中国大陆正迎来半导体晶圆产线建设潮,目前已投建产线已带来460亿前道量检测设备需求,并有望带动450亿后道检测设备需求空间,规划产线的持续落地将进一步提升需求天花板。对于国内企业来说,此次产线建设潮将是实现设备国产化替代的黄金机会。

5.推荐标的

长川科技:

后道检测设备领军企业,已实现规模化进口替代。

精测电子:

面板检测设备龙头,联手海外巨头进军半导体检测。

上海睿励:

国内前道量检测设备龙头,产品进入三星、长江存储产线。

6.风险提示:

半导体行业发展不及预期,设备国产化进度不及预期。

报告内容

一、检测工艺是集成电路产线的重要

环节

(一)检测工艺

可分为设计验证、前道量检测和后道检测

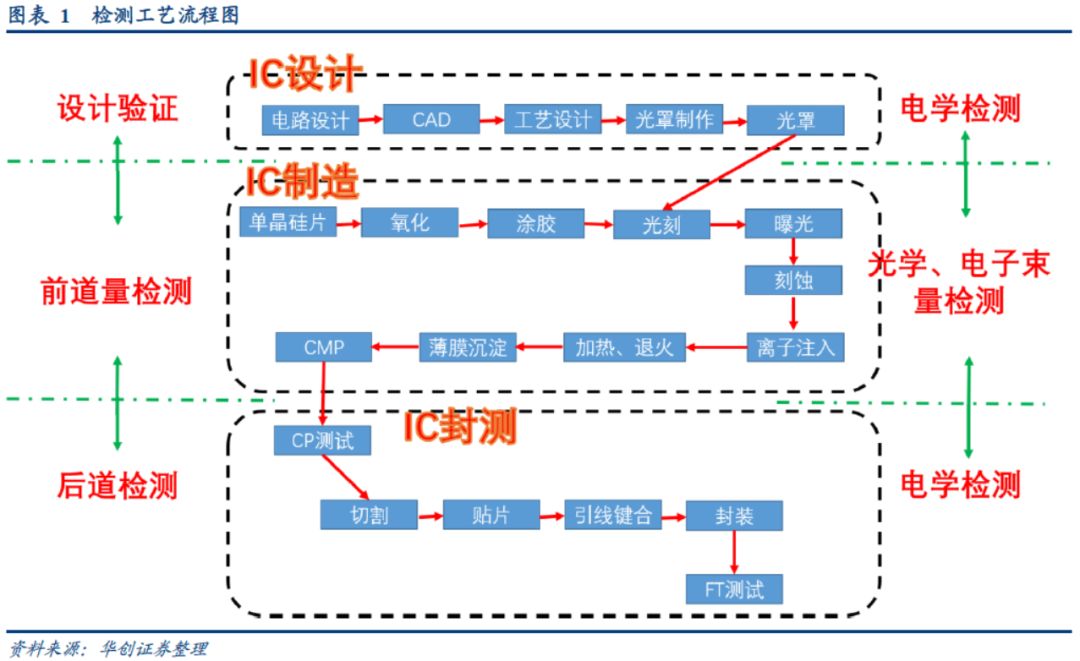

集成电路检测根据工艺所处的环节可以分为设计验证、前道量检测和后道检测。

集成电路芯片的生产主要分为IC设计、IC前道制造和IC后道封装测试三大环节,狭义上对集成电路检测的认识集中在封测环节,事实上集成电路检测贯穿生产流程的始终,起始于IC设计,在IC制造中继续,终止于对封装后芯片的性能检测,根据检测工艺所处的环节,集成电路检测被分为设计验证、前道量检测和后道检测。

设计验证用于IC设计阶段,主要采用电学检测技术验证样品是否实现预定的设计功能。前道量检测运用于晶圆的加工制造过程,它是一种物理性、功能性的测试,用以检测每一步工艺后产品的加工参数是否达到了设计的要求,并且查看晶圆表面上是否存在影响良率的缺陷,确保将加工产线的良率控制在规定的水平之上。后道检测主要运用于晶圆加工之后、IC封装环节内,是一种电性、功能性的检测,用于检查芯片是否达到性能要求,后道检测又细分为CP测试、FT测试。CP测试确保工艺合格的产品进入封装环节,FT测试确保性能合格的产品最终才能流向市场。

(设计验证和后道检测涉及到的检测原理、检测设备相同,其设备本质上属于一类设备,且设计验证所需检测产品数量很少,对应设备需求很小,因此本文主要研究前道量检测、后道检测工艺及相应设备。)

前、后道检测设备的研发具有很高的技术和资金壁垒,该市场同光刻、刻蚀一样,也呈现出国外巨头高度垄断的状况。

前道量检测设备的下游客户是晶圆代工厂,在该领域内科磊以52%的市场份额稳坐第一把交椅,其薄膜厚度测量、缺陷检测产品具有较高的市占率。后道检测设备下游客户是IC封测企业,其中东京精密在探针台细分市场份额高达60%,泰瑞达与爱德万在检测台市场共拥有超过90%的市占率,而爱德万、科休和爱普生的分选机产品拥有超过60%的市场份额。目前,检测设备已经可以与光刻、刻蚀等设备的精度保持同步发展,该工艺的设备精度也逐渐成为制约集成电路产业发展的瓶颈之一。

(二)检测是芯片厂商提高良率、降低成本、提高竞争实力的关键

前道量检测工艺对芯片制造有着至关重要的意义,它是提高产线良率、降低生产成本的重要环节,在很大程度上决定了代工厂的竞争能力。

晶圆代工厂商的成败依赖于产品的良率,良率不达标会显著影响厂商的成本与收益,据估计产品良率每降低一个百分点,晶圆代工厂商将损失100-800万美元。而且由于芯片新产品推广的市场窗口很小,加上市场份额的激烈竞争,客户会优先选择生产良率高,供应能力强的半导体企业进行供货,这也意味着减少产线缺陷将会极大提高企业的竞争实力。因此晶圆厂商会在制造流程中通过前道量检测设备监控加工工艺,确保工艺过程符合既定的要求,并通过定位生产中问题的根源,及时采取修正措施,从而达到减少缺陷、提升产线良率的目的。

后道检测工艺有效降低封装成本,并确保出厂产品质量。

CP测试在封装前对芯片进行测试,测试不合格的产品将不会进入封装环节,FT测试则对最终产品进行性能测试,确保出厂产品均达到客户预定功能,同时也可根据产线良率反馈的结果,进行生产工艺上的优化。

二、前道量检测监控加工工艺,KLA一家独大傲视群雄

(一)前道量检测贯穿晶圆制造环节始终,是芯片生产线的“监督员”

前道量检测使整条前道工艺产线的控制达到最佳化,同时也为追寻芯片生产中发现的问题提供了重要的追寻线索。

半导体芯片制造工艺步骤极多,各步骤之间可能会相互影响,因此很难根据最后出厂产品的检测结果准确分析出影响产品性能与合格率的具体原因。而且如果不能在生产过程中及时检测到工艺缺陷,则此批次工艺中生产出来的大量不合格产品也会额外增加厂商的生产成本。因此前道量检测贯穿芯片制造环节始终,对加工制造过程进行实时的监控,确保每一步加工后的产品均符合参数要求。而且,产品小组可以通过分析前道量检测产生的检测数据及时发现问题根源,使之能够采取最有效的方式进行应对,从而制造出参数均匀、成品率高、可靠性强的芯片。

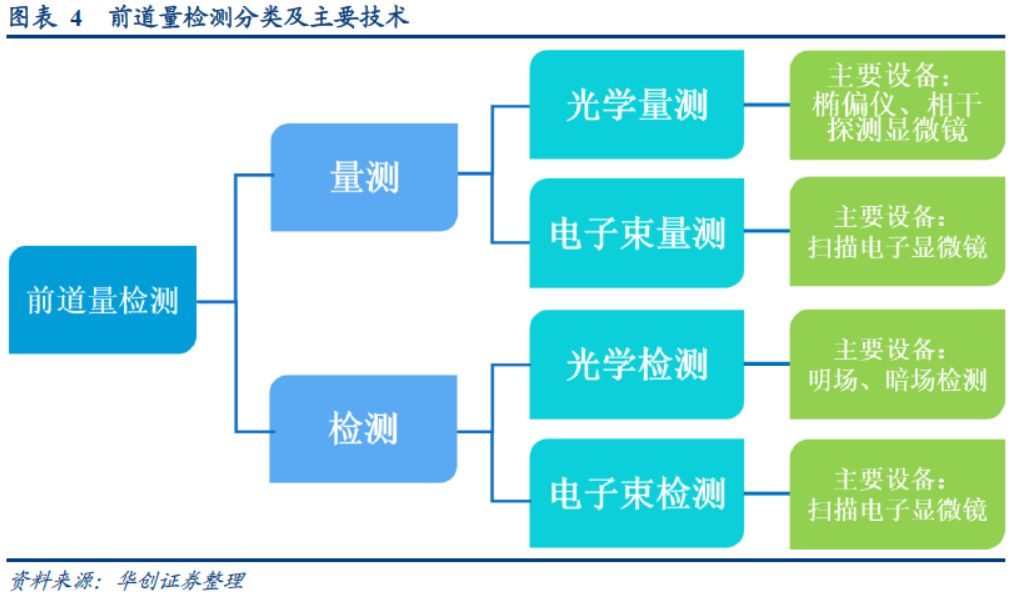

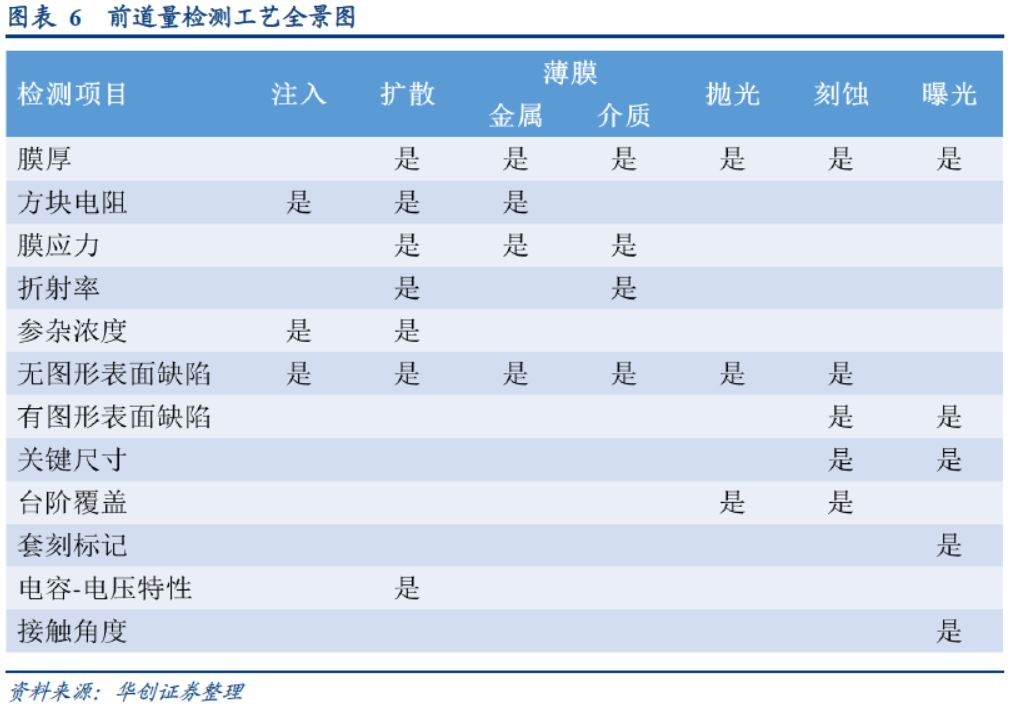

前道量检测根据测试目的可以细分为量测和检测。

量测主要是对芯片的薄膜厚度、关键尺寸、套准精度等制成尺寸和膜应力、掺杂浓度等材料性质进行测量,以确保其符合参数设计要求;而检测主要用于识别并定位产品表面存在的杂质颗粒沾污、机械划伤、晶圆图案缺陷等问题。

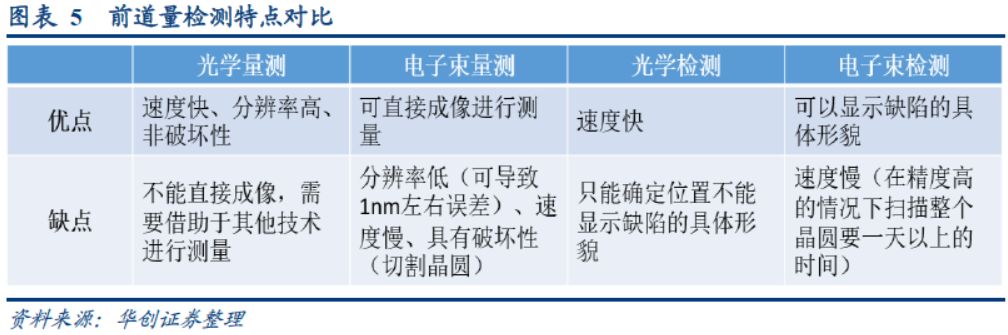

前道量测、检测均会用到光学技术和电子束技术,

但是两种技术在量测与检测下各具不同的特点。光学量测通过分析光的反射、衍射光谱间接进行测量,其优点是速度快、分辨率高、非破坏性,但缺点是需借助其他技术进行辅助成像;电子束量测是根据电子扫描直接放大成像,其优点是可以直接成像进行测量,但缺点是速度慢、分辨率低,而且使用电子束进行成像量测操作时需要切割晶圆,因此电子束量测具有破坏性。光学检测是通过光信号对比发现晶圆上存在的缺陷,其优点是速度快,但缺点是无法呈现出缺陷的具体形貌;而电子束检测可以直接呈现缺陷的具体形貌,但是该方法在精度要求非常高的情况下会耗费大量的时间。

在实际的芯片制造过程中,光学技术与电子束技术常常被结合使用,比如检测环节一般先采用光学检测定位缺陷位置,再使用电子束检测对缺陷进行精确扫描成像,两种技术的结合使用可以提高量检测的效率,并降低对芯片的破坏性。

前道量检测贯穿晶圆制造过程始终

,如下图所示,每一道制造工艺完成后,都需要对数个参数进行测量,对缺陷情况进行检测,确保工艺的稳定并达到设计要求。

(二)量测

是验证晶圆加工后应该呈现的结果

量测的主要作用在于“量”,即测定晶圆制造过程中薄膜厚度、膜应力、掺杂浓度、关键尺寸、套刻精度等关键参数是否符合设计要求。对于一条正常运转的产线来说,量测的结果应该都是符合设计要求的,一旦出现量测结果持续偏离设计值的情况,就表明产线工艺出现了问题,需要进行问题的排查。

(三)检测

是寻找晶圆加工后不应该呈现的结果

检测重点在于“检”,即检查生产过程中有无产生表面杂质颗粒沾污、晶体图案缺陷、机械划伤等缺陷,晶圆缺陷可能会导致半导体产品在使用时发生漏电、断电的情况,影响芯片的成品率。通过晶圆缺陷检测来监控工艺,可以减少产量损失,提高工艺良率。尤其现在工艺尺寸正在向14nm以下制程方向发展,晶圆表面的缺陷尺寸变得越来越小,缺陷产生的原因也越来越多,频率也越来越高,前道检测的重要性已得到了广泛的认知。

光学、电子束技术相结合,高效分析缺陷产生原因。

目前,根据光学检测快速定位,电子束检测直接成像的特点,行业内对硅片缺陷检测的普遍做法为:光学技术与电子束技术相结合。其中光学检测设备用来寻找并快速锁定缺陷位置,电子束检测设备对缺陷进行成像处理,借此技术,工程师便可高效寻找缺陷产生原因,尽快提出解决方案。

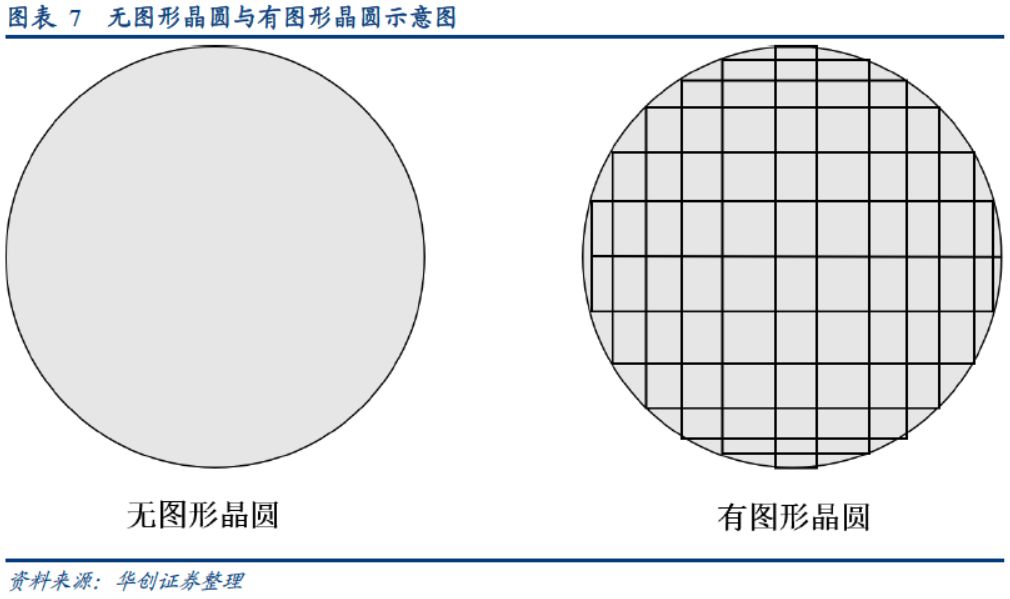

缺陷检测从无图形向有图形方向发展。

无图形的硅片主要是裸硅片或有一些空白薄膜的硅片,常用做生产流程的测试片,在工艺进行时可用以提供氧化层厚度、表面颗粒度等工艺条件的特征信息,无图形的硅片在工艺进行后通常可清洗及再利用。但由于无图形硅片与产品片在结构上存在不同,随着半导体产品制程越来越小,结构越来越复杂,晶圆代工厂开始转为使用生产中的有图形的产品片进行在线检测监控,以便更直接反映工艺流水线中发生的情况,为制作团队提供更加精准的信息,且有助于降低无图形硅片成本。对于表面缺陷的检测,常使用光学显微镜的光散射技术和扫描电子显微镜检查技术。

(四)前道量检测设备种类繁多

前道量检测设备种类繁多,但大体上都是根据光学和电子束原理进行工作。根据检测标的对良率的影响程度,椭偏仪、四探针、热波系统、相干探测显微镜、光学显微镜和扫描电子显微镜是前道量检测领域内比较重要的设备。为满足未来更加严格的精度要求,设备企业除了在原有技术的基础上进行工艺改进,性能提升外,还会增加扫描电子显微镜、隧道显微镜和原子力显微镜在前道量检测工艺中的应用比重。

椭偏仪:测量透明、半透明薄膜厚度的主流方法

,它采用偏振光源发射激光,当光在样本中发生反射时,会产生椭圆的偏振。椭偏仪通过测量反射得到的椭圆偏振,并结合已知的输入值精确计算出薄膜的厚度,是一种非破坏性、非接触的光学薄膜厚度测试技术。在晶圆加工中的注入、刻蚀和平坦化等一些需要实时测试的加工步骤内,椭偏仪可以直接被集成到工艺设备上,以此确定工艺中膜厚的加工终点。

四探针

:测量不透明薄膜厚度

。由于不透明薄膜无法利用光学原理进行测量,因此会利用四探针仪器测量方块电阻,根据膜厚与方块电阻之间的关系间接测量膜厚。方块电阻可以理解为硅片上正方形薄膜两端之间的电阻,它与薄膜的电阻率和厚度相关,与正方形薄层的尺寸无关。四探针将四个在一条直线上等距离放置的探针依次与硅片进行接触,在外面的两根探针之间施加已知的电流,同时测得内侧两根探针之间的电势差,由此便可得到方块电阻值。

热波系统:测量掺杂浓度。

热波系统通过测量聚焦在硅片上同一点的两束激光在硅片表面反射率的变化量来计算杂质粒子的注入浓度。在该系统内,一束激光通过氩气激光器产生加热的波使硅片表面温度升高,热硅片会导致另一束氦氖激光的反射系数发生变化,这一变化量正比于硅片中由杂质粒子注入而产生的晶体缺陷点的数目。由此,测量杂质粒子浓度的热波信号探测器可以将晶格缺陷的数目与掺杂浓度等注入条件联系起来,描述离子注入工艺后薄膜内杂质的浓度数值。

相干探测显微镜

:套准精度测量设备。

相干探测显微镜主要是利用相干光的干涉原理,将相干光的相位差转换为光程差。它能够获得沿硅片垂直方向上硅片表面的图像信息,通过相干光的干涉图形可以分辨出样品内部的复杂结构,增强了CMP后低对比度图案的套刻成像能力。

光学显微镜

:快速定位表面缺陷。

光学显微镜使用光的反射或散射来检测晶圆表面缺陷,由于缺陷会导致硅片表面不平整,进而表现出对光不同的反射、散射效应。根据对收到的来自硅片表面的光信号进行处理,光学显微镜就可以定位缺陷的位置。光学显微镜具有高速成像,成本经济的特点,是目前工艺下的一种主要的缺陷检测技术。

扫描电子显微镜

:对缺陷进行精准成像。

扫描电子显微镜的放大倍数能够达到百万倍,能够提供尺寸更小缺陷的信息,其放大性能明显高于光学显微镜。扫描电子显微镜通过波长极短的电子束来扫描硅片,通过收集激发和散射出的二次电子、散射电子等形成硅片表面的图形,并得到不同材料间显著的成分对比。

(五)前道检测设备市场空间巨大,KLA

一家独大垄断市场

1

、前道量检测设备空间达58亿美元

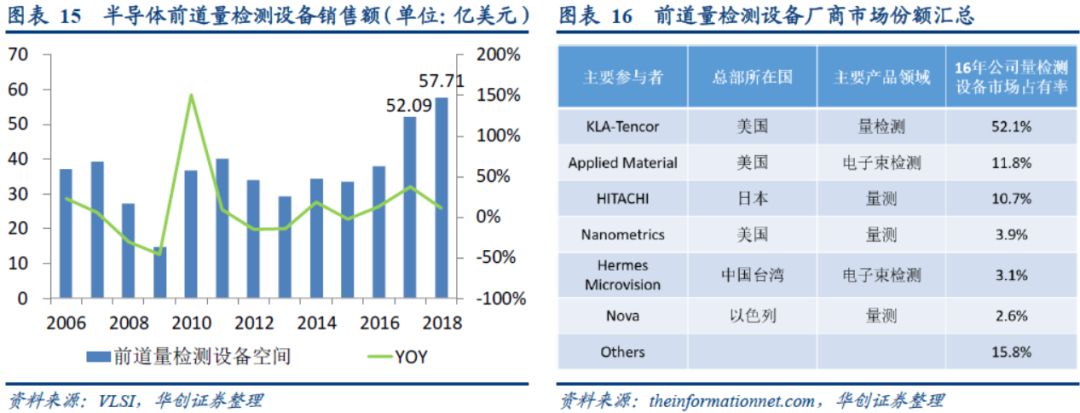

2018前道量检测设备市场空间将达到58亿美元。

据SEMI统计及预测,2017、2018年全球半导体设备投资额分别为566.20、627.30亿美元,同比增长37.29%、10.79%。其中晶圆厂前道制造设备投资额占比80%,达到为452.96、501.84亿美元。按历史数据统计,前道量检测设备约占据晶圆厂前道制造设备11.5%的投资比例,据此估计2017年该市场规模约为52亿美元,而2018年该市场规模将进一步扩大到58亿美元。

KLA-Tencor以52%的市占率垄断前道量检测设备市场。

前道量检测设备行业具有极高的技术、资金壁垒,对业内公司研发能力有很强要求。目前市场呈现高度垄断的局面,美国厂商KLA-Tencor占据52%的市场份额,是行业内的绝对龙头,遥遥领先排在第二位的AMAT。凭借在前道量检测设备领域的垄断地位,KLA在2016年名列全球半导体设备商第五位。

2

、KLA-Tencor:前道检测设备绝对龙头,垄断半导体前道量检测设备市场

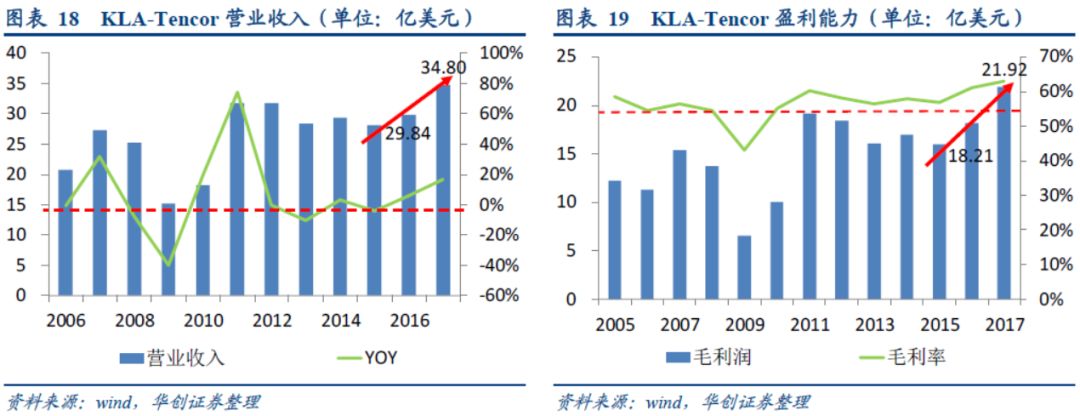

科磊(KLA-Tencor)于1997年由KLA仪器公司和Tencor仪器公司合并创立,总部位于美国加州米尔皮塔斯市,公司主要为半导体、数据存储、LED及其他相关纳米电子产业提供前道工艺控制和良率管理的解决方案。科磊自成立起便深耕于半导体前道量检测设备行业,目前其产品种类已经覆盖加工工艺环节的各类前道光学、电子束量检测设备。凭借其检测产品高效、精确的性能特点,科磊以52%的市场份额在行业内具有绝对的龙头地位。三星电子、台积电、Intel、海力士、联华、华虹、中芯国际、东芝、美光等IDM/Foundry均是公司重要客户。

公司龙头地位巩固,高壁垒带来高盈利。

公司2017财年营业收入创下历史新高,达到34.80亿美元,同比增长16.60%。因为前道量检测设备具有较高的技术壁垒,公司的绝对龙头地位赋予了产品定价的能力,所以科磊常年具有很高的盈利能力。公司于2017年实现毛利润21.92亿美元,同比增长20.37%,并于2016、2017年分别实现61.02%、63.00%的毛利率。

高比例的服务收入、先进制造商订单,使得公司总体上收入稳定、抗拒系统性风险的能力较强。

与设备产品容易受到经济周期性的影响不同,设备服务业对经济周期波动的敏感程度较低。多年来科磊的服务收入占比一直维持在20%的水平,2016、2017财年服务收入分别为7.34、7.76亿美元,同比增长6.62%、5.70%,服务收入占比额分别为25%和22%。此外,公司约70%

的产品订单是来自先进的制造商,这部分客户对产能的扩充相对理性,而且先进制造商的市场需求是一直存在的,因此经济环境对公司设备需求的影响较小

。截至2018年6月,在最近24个月内,公司的β值为0.86,低于半导体上游行业市值前30名厂商1.41的平均值,同时期其他的行业巨头如ASML、AMAT、LAM、泰瑞达的β值分别为1.42、1.16、0.92、1.50。

高研发强度、全球合作、拓展产品研发的“朋友圈”、重视二手设备市场使得公司具有很强的后续增长空间。

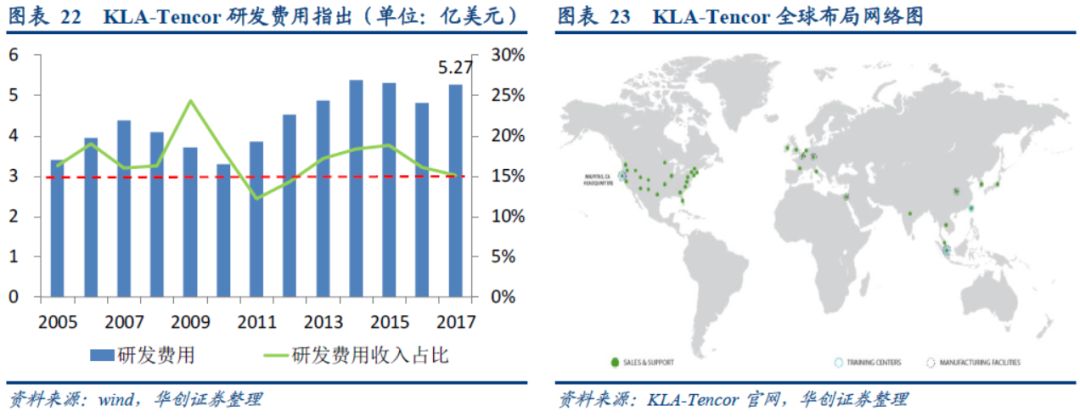

公司始终重视产品研发,

希望通过研发新的设备来帮助客户加快产品的开发周期,从而降低生产成本、尽快实现盈利。为此,科磊一直将研发投入占比维持在15%以上的水平,通过高额的研发费用支出维持创新能力。2017年公司研发支出为5.27亿美元,同比增长9.56%,研发支出占收入比为15.14%。

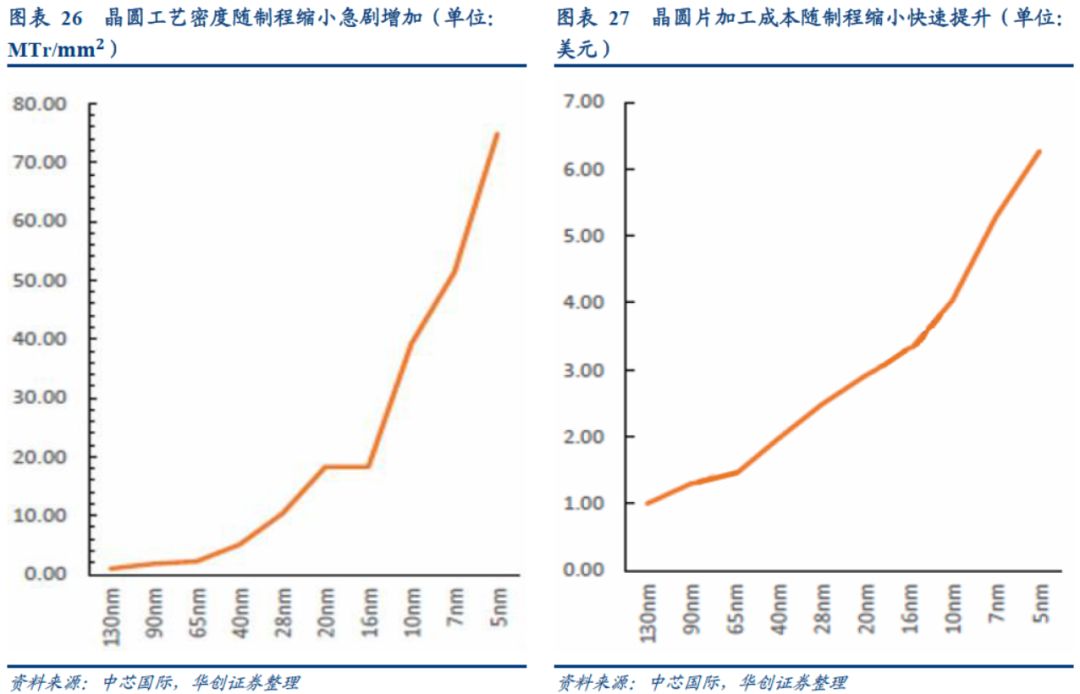

重视全球布局

。

作为一家全球性的电子产品设备公司,科磊在世界各地设有专属的客户运营、产品研发和制造中心。在全球范围内,公司的工程师会在第一时间内了解客户的需求,借助自身强大的研发能力,充分调配全球市场资源来解决客户的难题,经过不断的反馈与修正,最终实现和客户之间的共同研发与进步。

科磊积极拓展产品研发的“朋友圈”。

除了在前沿工艺上与晶圆厂紧密合作外,公司同时还与其他领先设备供应商进行合作研发,因此公司能够及早发觉先进工艺中可能存在的缺陷以指导客户进行量产。

为满足市场对于二手设备的需求,科磊还提供“KT Certified”服务。

该项目采用公司的技术对设备进行翻新,并会持续跟踪设备的后期性能,支持客户取得一定的市场效益。通过该项服务,科磊进一步增强了在前道量检测设备的影响力,能够开发更多的潜在客户。

3

、新兴行业、工艺进步共同推动前道量检测设备需求增长

新兴行业成长带动前道量检测设备需求。2017年半导体行业进入新一轮高成长周期,5G、AI、大数据、云计算等新兴行业需求的逐步提升是重要的行业驱动力。2017年全球半导体销售额为4122.21亿美元,同比增长21.60%。据估计2018年半导体销售额将达到4512.30亿美元,同比增长9.50%。半导体设备需求与产品行业销售额具有高度一致性,行业的增长将持续推动前道量检测的设备需求。

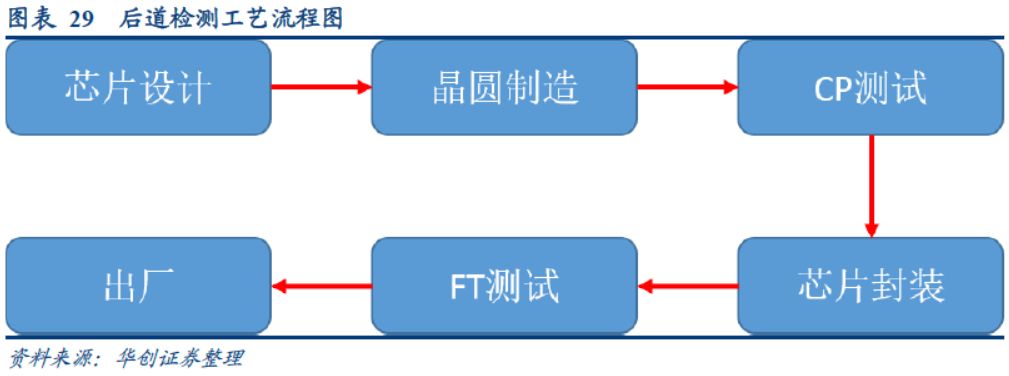

新技术与新结构对良率控制有更高要求。

主流半导体制程正从14nm向10、7nm发展,三维finFET晶体管、3D NAND等新技术逐渐得到芯片厂商的重视。工艺越进步,产品制程步骤越多,微观结构越复杂,生产成本会呈指数级提升,因此需要更多、更精密的前道量检测设备保证产品的生产良率,并不断发现与解决问题。

三、后道检测验证产品质量,海外寡头垄断各细分市场

(一)后道检测工艺是芯片生产线的“质检员”

后道检测通过CP、FT测试能够对该批次产品进行结果检验,确保合格产品进入封装环节或进入市场,并得出产品的良率进行反馈。如此可以帮助前道厂商改进加工工艺,进一步提高产线的加工精度。

根据工艺在封装环节的前后顺序,后道检测可以分为CP测试和FT测试。

1

、CP测试确保只有正常工作的芯片才会进入封装环节

CP测试(Circuit Probing,电路测试):CP检测位于芯片封装步骤之前

,用于识别晶圆上能够正常工作的芯片,确保只有能实现正常数据通信,通过电参数、逻辑功能测试的芯片才会进入封装环节,以此节省不必要的封装成本,同时可以为晶圆厂提供批次产品的良率数据,及时发现工艺中存在的不足。此阶段的测试可能在晶圆厂进行,也可能被送到工厂附近的代工厂进行测试。

CP测试过程为:

进行CP测试时,探针台和测试台连接,根据测试台的算法完成测试。首先,待测硅片被放置到可以进行垂直移动的真空托盘上,其次,探针在软件的控制下自动完成对准并接通电路完成测试。测试一旦完成,不合格的芯片会记录在计算机的数据库内并被墨水打点,这样不合格的芯片会在封装步骤前被放弃。

2

、FT测试确保只有性能合格的产品才会最终流入市场

FT测试(Final Test,终测):FT测试位于芯片封装步骤之后

,是对封装后的单个芯片进行的性能测试,在此步骤内只有测试结果合格的产品才会最终被推向市场,同时

分选器会根据测试结果对芯片进行分类。

以Intel“酷睿”系列处理器的分类标准为例:若检测到处理器内损坏两个CPU,则被用作“酷睿i3”处理器;CPU若无损坏,但是工作频率不高,被用作“酷睿i5”处理器;如果一点问题都没有,那么被用作“酷睿i7”处理器。

FT测试过程为:

分选机将封装好的芯片传送至测试工位,芯片引脚通过测试工位上的金手指、专用连接线与测试台的功能模块进行连接。测试台对集成电路施加测试命令,采集输出信号,并判断芯片在不同工作条件下功能和性能的有效性。测试结果通过通信接口传送给分选机,分选机据此对被测芯片进行标记、分类、收料或编带。

(二)后道检测主要设备:测试台、探针台、分选机

后道检测工艺涉及到的检测设备主要有测试台、探针台和分选机。其中

测试台与探针台组合运用于CP测试。

因为此时的晶圆尚未进行产品封装,晶圆上集成着众多微小尺寸的待测芯片,需要通过探针台与晶圆芯片进行精确接触,以连通待测芯片与测试台之间的电路。而

FT测试使用的设备主要有测试台和分选机。

因为此时的芯片经历了封装环节,每个芯片上均有引脚可以与分选机上的“金手指”相连接。

1

、测试台:芯片功能与性能的检测设备

测试台是检测芯片功能和性能的专用设备。

测试时,测试台对待测芯片施加输入信号,得到输出信号与预期值进行比较,判断芯片的电性性能和产品功能的有效性。在CP、FT检测环节内,测试台会分别将结果传输给探针台和分选机。当探针台接收到测试结果后,会进行喷墨操作以标记出晶圆上有缺损的芯片;而当分选器接收到来自测试台的结果后,则会对芯片进行取舍和分类。

测试台的内部具有各种不同类型的测试功能电路板,它能对集成电路进行直流参数、交流参数和芯片功能测试。

直流参数测试(DC)是对电路的电学参数进行测量,主要考虑的是芯片每个引脚的测试效率和测试的准确度。

该参数测试以电压或者电流的形式验证高低电平的电压、功耗、驱动能力和噪声干扰等电气参数。常用的方法有施加电压测量电流(IFVM)或施加电流测量电压(VFIM)。

交流参数测试(AC)是对电路工作时的时间关系进行测量,它最看重的是最大测试速率和重复性能,其次是准确度。

该参数测试以时间为单位验证相关芯片电路的建立时间、保持时间、上升时间、下降时间以及传输延迟时间等参数。

芯片功能测试用来验证芯片是否能够实现设计的既定功能。

所施加的激励信号以一定方式在电路中传输,确保能够对电路内部的所有部分都进行验证,以测试电路的所有部分是否都正常工作。功能测试的基本方法是,用一组有序的组合测试图形作用于待测器件,比较电路的输出与预期数据是否相同,以此判别该电路的功能是否正常。

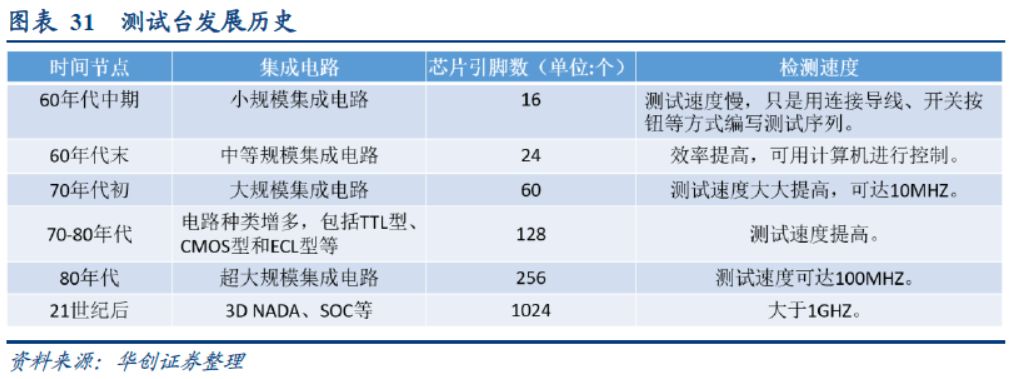

测试台随着半导体工艺的发展,其检测的产品更加复杂、检测速度也在逐渐提高。从上世纪60年起,测试台已经从最初的针对简单、低芯片引脚数的低速测试系统逐步发展到适用于超大规模、复杂结构集成电路的高速测试系统。

可以预见高测试速率、强通用性将会成为未来测试台发展的方向。

提高检测速率可以使得测试台在单位时间内测试更多的芯片,如此便会降低单个芯片上所负担的生产成本。传统的检测台是面向分立器件、存储器、数字电路等特定类型的半导体产品,如今随着集成电路种类界限愈发模糊,柔性检测方式因其通用式的检测方法可以为下游半导体检测厂商极大的节省成本并缩短检测时间,故而通用性强的全自动检测设备已经成为未来各大生产厂商的主攻方向。

2

、

探针台:运用于CP环节晶粒与测试台的连接

探针台用于晶圆加工之后、封装工艺之前的CP测试环节,负责晶圆的输送与定位,使晶圆上的晶粒依次与探针接触并逐个测试。

探针台的工作流程为,首先通过载片台将晶圆移动到晶圆相机下,通过晶圆相机拍摄晶圆图像,从而确定晶圆的坐标位置;再将探针相机移动到探针卡下面,从而确定探针头的坐标位置;得到两者的位置关系后,即可将晶圆移动到探针卡下面,通过载片台垂直方向运动实现对针功能。探针台是晶圆后道测试的高精密装备,其技术壁垒主要体现在系统的精准定位、微米级运动以及高准确率通信等关键参数。