1.1破

竹建瓴,压裂设备

3

大发展方向

压裂设备主要为压裂车

/

撬,用于页岩油

/

气,致密油

/

气的开采开发。

目前国内主要采用

2500

型或

3000

型的压裂车进行组合,通常需要

16

台以上压裂车组同时运转(车组总水马力在

4-5

万)。但现场应用中,

3

大问题愈发突出:

(

1

)我国压裂施工(尤其是页岩气)时间长,施工压力高,压裂设备需要耐高压、长时间连续作业,存量设备很难胜任,往往不是缺压裂设备,而是缺能“有效工作”的压裂设备;

(

2

)我国目前商业开发页岩气区块位于山区,施工井场面积很有限,动辄十几台压裂车组摆放成本相对较高,而且尤其开采存在很高风险性,常出现山地推平后,预产量不及预期,沉没成本相对较高的情况;

(

3

)经济成本上仍需要继续下降(尤其是压裂成本,过去单口井开采成本从

1

亿降到五六千万,更多是钻井周期缩短、效率提升所致,而压裂环节贡献较小,是未来成本下降的突破口),环保和噪音方面也有更高要求(四川曾经出现居民投诉施工现场噪音污染的情况)。

对应

3

大问题,压裂设备

3

大发展趋势方向愈加清晰:

趋势一:

单机向高压力和大排量方向发展。

在我国页岩气和深井

/

超深井的勘探开发方面,随着压裂工艺向高水平、大排量、大砂量、高砂比和深井方向发展,国内压裂装备的研发也必然会向高压力和大排量方向发展。在水马力方面,本土企业在进口

2000

型压裂机组的基础上,研发出适合我国油气田作业工艺特点的高压、大功率的压裂车,包括

2500

型、

3000

型压裂车以及

5000/6000

型压裂撬。如今

2000

型压裂车能够提供的工作排量,已经远远不能满足日益增长的施工工艺的要求,

2500

型已成为页岩气开发主流需求,而未来单机水马力也将越来越大。

趋势二:

撬装更加方便,有开始部分替代车载的趋势。

由于受到了井场环境和道路交通的影响(转弯直径可超过

20m

,便于拖车运输),再加上国家对于整车的质量和外形尺寸有严格的要求等,使得美国车载式压裂车的研发受到了很多的限制,撬装形式成为主流。而我国受压裂施工环境的影响(运输条件较为恶劣),

2000

型和

2500

型的压裂车采用的是不同于压裂撬的车载结构,而如今伴随着单机水马力的继续加大,我国也开始出现撬装部分替代车载的趋势,主要因为

3000

型压裂车在现场应用中,大排量高压力时压力波动大,车尾振动幅度大,施工效果常常不理想。并且最大排量比

2500

型最大排量仅高

6.6%

,优势不够明显,稳定性却远不如

2500

型压裂车,因此由于受到整车质量和尺寸的影响,通过单一增大台上设备来设计超大功率且具有稳定性能的压裂车已受到限制,撬装是伴随水马力加大自然而然形成的另一趋势。

此外,国家对道路行驶要求越来越严格,超限车的行驶受到了诸多限制,川渝页岩气井开发平台和沙漠地区等作业地区道路行驶条件恶劣,传统的车载式结构已经限制了超大型压裂装备的设计开发(

3000

型不允许上路),未来大型压裂装备也会朝着整机轻量化和高行驶性能方向发展(撬装)。

趋势三:

油气勘探开发的“电代油”,是如今大趋势所在。

在全球范围内,油气田开发公司都面对着严峻的环境监管压力,废气排放、噪声、矽尘等污染排放都愈加受限,对氮氧化物、一氧化碳及其他排放物的管控更为严格。在当今低油价、低成本的时代,既要改善这些状况,又要继续降低总成本、提高效率,于是“电代油”应运而生,过去十余年中电驱动钻机开始部分替代传统机械钻机(尤其在美国),近几年来电驱压裂设备也步入油服公司视野之中。

“大排量

+

撬装

+

电代油”,电驱压裂撬是

3

大发展趋势下的必然产物。

顾名思义,电驱压裂撬即通过电机驱动压裂泵,将传统的柴油发动机驱动变成电机直接驱动。发电机发出的交流电经整流器件转换为直流电,直流电经功率器件驱动电机运转,控制器控制功率器件的导通时间就可以控制电机的转枢电压,从而控制电机转速,驱动压裂泵工作。此流程后,电动压裂设备和传统的传统压裂设备就相差不多了,唯一不同是用电动马达和变频设备(

VFDs

)替代了柴油发动机和变速箱。传统的柴油驱动泵设备,在鹅颈管处通常有很大的散热器。在电驱动泵,不需要散热器,取而代之的是

1

个

VFD

房和

2

个独立的

VFDs

。另外,电驱动泵不需要搅拌器、保湿设备、大风扇、防砂设备、真空除尘设备等。

电驱压裂设备最核心的组成部分在电驱压裂泵(排量是常规压裂泵的

2-3

倍),国内优秀企业杰瑞股份等已完全掌握,并且保持领先地位。

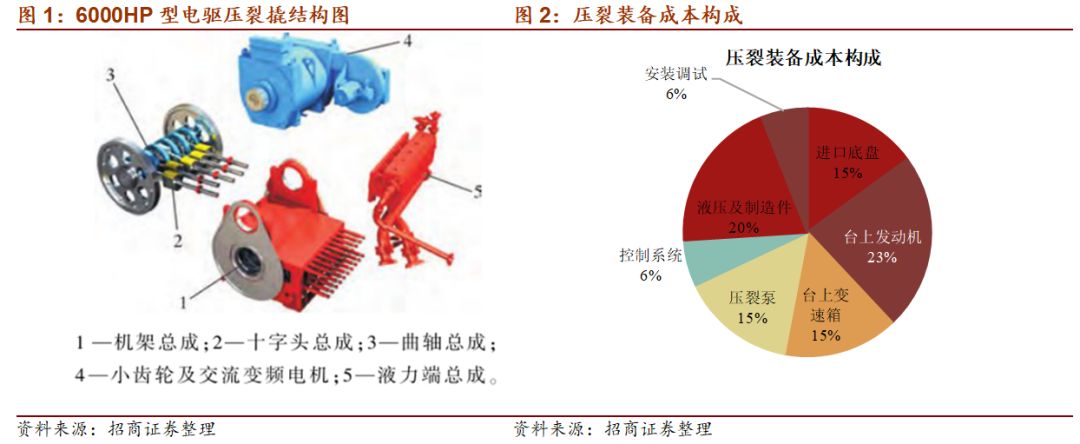

电动压裂泵结构由动力端总成(含机架总成、曲轴总成、小齿轮及交流变频电机和十字头总成)和液力端总成组成,压裂泵将(动力机构)电机与执行机构(压裂泵)纳入一体化设计,取消了常规压裂车中间机械变速传动机构,结构优化后性能更为可靠,传动效率提高

2%-3%

,设备制造成本显著下降。

6000

型电动压裂泵在

95MPa

下能够保证

2-2.5m

3

/min

的排量,而这个压力下常规压裂车最大排量只能维持下

1m

3

/min

。

1.2瑕不掩瑜,电驱压裂优劣势面面观

既然电驱压裂契合

3

大发展趋势,为何

2014

年电驱压裂撬就开始在市场出现,而如今保有量仍然很低?

一方面是由于此前电驱压裂技术尚未成熟,刚推出时故障率较高,且维修成本高昂,不过这是任何产品推广的必然经历,从目前市场情况看,电驱压裂的稳定性已经得到有效提高;另一方面是油服公司仍然存在接受度的问题,主要包括

3

方面:

(

1

)最大的阻力是适用性问题:从油服公司的角度看,选择电驱压裂意味着作业形式和条件受到限制(需要电网或者其他形式支持),使用范围天然小于常规设备;

(

2

)存在一定储备风险:单机功率的提升,可以大幅减少现场施工装备的数量,但也增加了单台装备失效带来的施工隐患;

(

3

)多装备的系统兼容成本较高:传统可控制仪表车等无法完全兼容电驱压裂设备,因此如果采用电驱压裂撬,就需要配置油电混控仪表车,将电动压裂装备与常规压裂装备的控制系统整合,而且也可能出现各种各样的兼容风险。

3

个问题对电驱压裂拓展阻力是逐步递减的,储备风险和兼容成本都比较容易解决,适用性问题是电驱压裂天然受限因素,导致电驱压裂永远无法完全替代常规压裂设备(渗透率无法达到

100%

)。

为解决使用场景受限的问题,电驱压裂厂商往往会推出配套的发电机组,使用管口天然气或者

LNG

发电,为电驱压裂的推广起到一定作用,电驱压裂也由以前单纯的补充设备,蜕变到整个车组可以完全电驱化。

但瑕不掩瑜,电驱压裂可以改善使用传统压裂机造成的基建困难、移运不便、尺寸大、功率低、环保经济效益差等负面影响。

而且对于国内厂商来说,电驱压裂设备已具备领先的自主研发成果,对国内页岩气的自主开发是一个强力的技术支持。电驱压裂撬最突出的有

3

大优点:经济效益、环保性以及部分隐形优势。

(一)经济效益凸显

电驱压裂节省成本的影响主要包括三部分:

施工面积节省、压裂设备购置及施工费用节省。

(

1

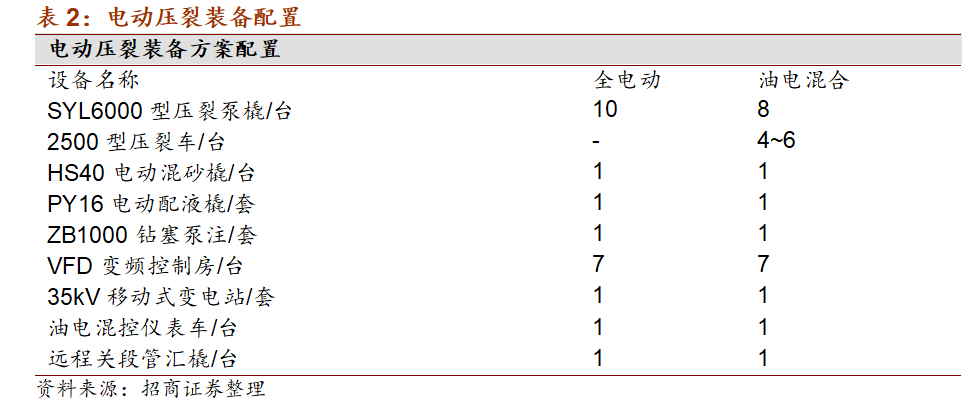

)施工面积节省:由于单机功率的提升,减少了压裂工程作业装备的数量。在不考虑辅助装备的情况下,以配置常规压裂机组和电动压裂机组对比,

24

台

2500

型压裂车布置井场占地

1365m

2

,

10

台

6000

型电动压裂泵橇组和控制房占地

945m

2

,井场占地减少

30%

(未考虑电动设备安全防护距离的特殊性)。

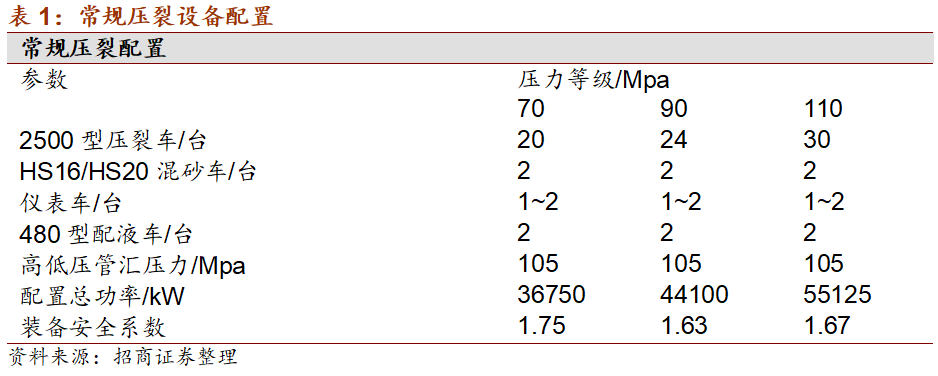

(

2

)压裂设备购置成本减少:若不考虑发电机等配套工具,电动橇装压裂机组(含压裂装置、混砂装置、配液装置以及泵注装置)购置费平均较常规

2500

型压裂车组的购置费成本下降

40-50%

。

(

3

)施工费用节省。以

1

套

36000

水马力的压裂车组为例,

6

台

6000

型电动压裂设备就可以实现

18

台

2000

型压裂车才能进行的大型工厂化压裂作业,假设工作

1

小时,传动效率均按

90%

计算,

18

台

2000

型压裂车消耗的柴油为

5961kg

,柴油价格以

7.5

元

/kg

的价格计算,需要的柴油费用为

4.5

万元。

6

台

6000

型电动压裂撬消耗的功率为

3

万

kW

·

h

,分使用电网、井口天然气发电和

LNG

发电

3

种情况对比:

(

a

)如果采用电网,按

0.6

元

/kW

·

h

的电价计算,需要电费

1.8

万元,与传统压裂车组相比节约

2.7

万元;

(

b

)如果采用燃气发电,燃气消耗量为

7934m

3

,燃气价格以

1.5

元

/m3

计算,需要的燃气费用为

1.2

万元;

(

c

)如果采用

LNG

,

1

吨

LNG

大概发电

5573kW

·

h

,所以需要

5.38

吨,不考虑冬季高峰期情况,假设

4000

元

/

吨的价格,每小时约

2.2

万元。

若以

1

个压裂车队(

5

万水马力)作为考量单位,常规压裂车队(

20

台

2500

型)与电驱压裂车队(

10

台

5000

型)对比,考虑到压裂液等材料成本、燃料成本以及人工成本等,传统压裂车队

IRR

保持在个位数,而电驱压裂车队可达

20%

以上(详细测算请联系团队成员),经济性优势非常明显。

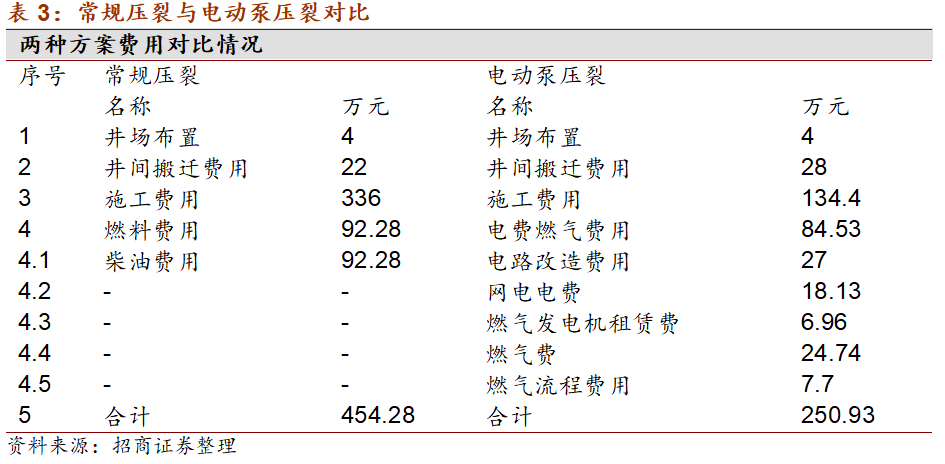

从现场施工结果来看,也印证上述测算。

焦页

194-2HF

井是位于重庆市南川区的页岩气水平井,实际施工中配置

6

台电动泵(采取

4

用

2

备)与

12

台(

10

用

2

备)

2500

型压裂车进行联合配套施工。供电方式采用

2

台由网电供电,另外

2

台由燃气发电机供电,气源井为同平台已压裂测试井。两周内完成

19

段压裂,主要比较

10

台

2500

型压裂车和

4

台电动泵设备费用、施工费用和网电燃料等费用,电动泵压裂相比常规

2500

型压裂车单井节省费用达到

203

万元,比常规压裂车节省约

45%

的施工成本。电动压裂泵在作业效率、控制精度、环保节能、安全稳定和节约费用等方面得到了验证。

(二)环保性

电驱压裂环保性体现在两方面,无法量化影响,但却也是电驱压裂明显的优势:

一是有效减排

,如果采用管道气或

LNG

、

CNG

燃烧的方式,相比柴油,天然气更加清洁。与传统的四冲程柴油机相比,涡轮发动机采用预混合燃烧技术,可以保证空气和天然气配比更均匀,超过

60%

的空气可以和天然气预混合,燃烧更加充分,减少污染气体排放。

二是噪音污染显著减弱

。

常规压裂车单台噪音达

115

分贝,制约页岩气开采的夜间施工,而通过静音风扇加变频控制,电驱压裂设备仅不到

85

分贝,压裂施工噪音减弱,日均泵注时长的延长成为可能。

(三)隐性优势

此外,单机水马力的提升,扩大了压裂车的工作范围。

由于不同的地质情况和工作环境,使得页岩气的开采有着不同程度的难度,所以单车功率大的压裂车都能够适应多种情况,工作范围大。同时也提升了大型压裂作业的效率,普通的压裂车其工作时间相对大型压裂车会增加,这样就增加了整个压裂系统的工作时间,而单机水马力的提升会降低事故概率。

电驱压裂设备排量更大,精准控制程度有所提升

。

电动压裂泵采用了电机直驱技术,电机可实现

3A

免维护,可省去传统压裂车发动机和传动系统的维护费用,电动压裂泵通过变频系统实现全数字化控制,使排量精准控制成为现实,排量的精准控制有利于获得比较理想的裂缝长度和宽度,尤其是对地层复杂的油气井特别有利,而传统压裂设备无法做到。此外电动马达第一次维护时间间隔为

30000

小时,且预期寿命高达

20

年。柴油发动机需要每个月进行维护,例如换油和换过滤器,而电动压裂设备不用。长寿命减少了维护时间,增加了泵的使用时间,具有很大的经济优势。