文| 钟正生 徐冬冬

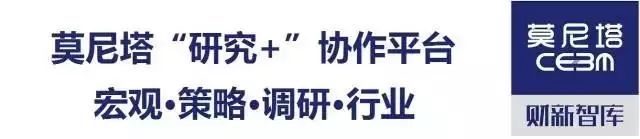

耐火材料是钢铁、有色金属、建材、化工和电力等行业的基础材料,其中钢铁行业对于耐火材料的需求占总需求的70%以上,故钢铁行业的规模直接决定了耐火材料的市场容量。2016年至今国内钢铁需求稳步复苏,拉动耐火材料需求增长。

耐火材料在钢铁行业的应用几乎覆盖了包括炼焦、烧结、高炉炼铁、转炉炼钢以及连铸连轧在内的所有生产工艺环节。其中,炼焦、炼铁和炼钢环节因设备体积较大,耐火材料的需求量较大。采暖季环保限产预计将导致区域内部分高炉和转炉停产检修,从而推动耐火材料需求增长。

因耐火材料行业属于重污染行业,采暖季其自身可能会受到较严格的环保限产。河南和山东作为耐材生产大省,其生产供应预计明显受限,叠加钢企集中检修带来的需求增长,届时耐材价格可能出现明显上涨。而包括辽宁省在内的“2+26”城市范围外地区的耐火材料生产企业,将会迎来需求增加以及价格上涨带来的双重利好。

耐火材料是指耐火温度在1580℃以上的无机非金属材料,包括天然矿石(耐火原料)及按照一定的工艺制程的各种产品(耐火制品),具有一定的高温力学性能、良好的体积稳定性。

耐火材料是钢铁、有色金属、建材、化工和电力等行业的基础材料,其中钢铁行业对于耐火材料的需求占总需求的70%以上(图表1),故钢铁行业的规模决定了耐火材料的市场容量。

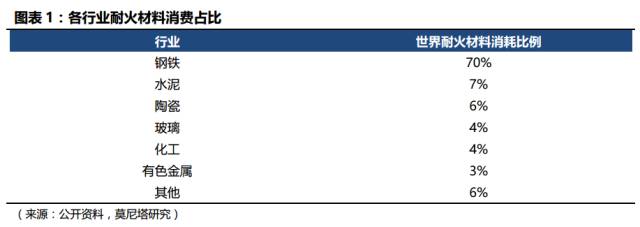

2016年以来随着房地产市场复苏以及基建投资的高速增长,钢铁需求明显回暖。2017年1至7月国内生铁和粗钢产量累计同比增速分别为3.5%和5.1%(图表2),粗钢表观消费量月度平均同比增速超过10%,且表观消费量同比增速呈现出逐月上升的趋势(图表3)。

钢铁行业需求稳步增长,必然会拉动今年耐火材料消费同步增长。目前国内经济增长表现出较强韧性,特别是制造业温和复苏,以及房地产投资增速保持正增长,都有利于推动未来钢材和耐火材料的消费。

对于钢铁行业而言,耐火材料的应用几乎涵盖了包括炼焦、烧结、高炉炼铁、转炉炼钢以及连铸连轧在内的所有钢铁生产环节。

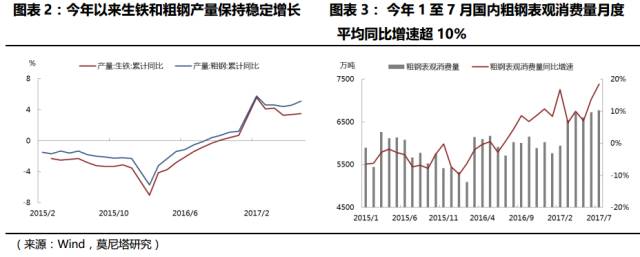

1. 炼焦炉耐火材料使用情况

耐火材料是炼焦炉炉体的主要构成材料。炼焦炉的炭化室、燃烧室、热风炉顶、斜道、蓄热室以及小烟道均需要使用耐火材料作为里衬。焦炉用耐火材料以硅质耐火砖为主,其占比超过耐火砖总用量的60%。当前,炼焦炉的一代炉龄一般为25年左右,在操作、维护好的情况下可达30年以上。这意味着焦炉停产进行中修和大修的几率较低。

2. 烧结系统耐火材料使用情况

烧结系统的炉顶和炉侧一般使用高铝异型耐火砖,个别部位使用喷涂、可塑和浇注耐火材料,其余大部分为普通黏土砖。烧结系统的耐火材料一般会使用至报废,所以钢厂一般不会检修烧结系统的耐火材料。

3. 高炉炼铁环节耐火材料使用情况

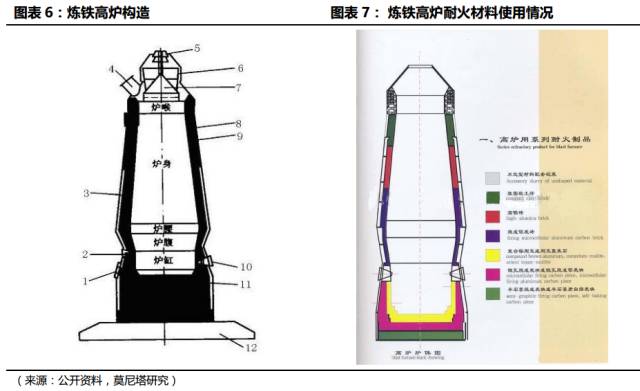

高炉自上而下分为炉喉、炉身、炉腰、炉腹、炉缸和炉底等部位(图表6)。

炉喉的工作温度在400℃至500℃,受到炉料的撞击和摩擦较为剧烈。炉喉一般使用性能优异的粘土砖或高密度的高铝砖作为耐火材料。

炉身的中上部工作温度在400℃至800℃,需要承受炉料冲击,炉尘土上升的磨损和热冲击,以及碱、锌等物质的侵入;炉身下部温度更高,需要承受灼热炉料下降的摩擦作用,煤气上升带来的粉尘冲击,以及碱金属蒸汽的侵蚀作用。炉身中上部主要使用低气孔率的粘土砖和高铝砖;炉身下部一般使用抗渣性、抗碱性、耐磨的粘土砖、高铝砖、刚玉砖和碳化硅砖。

炉腰的工作温度在1400℃至1600℃,高温辐射侵蚀严重,碱侵蚀严重,物料和炉尘冲刷严重,渣蚀严重。该部位主要使用氮化硅砖和碳化硅砖作为耐火材料。

炉腹工作温度1600℃至1650℃,受热辐射、熔渣侵蚀严重,碱金属侵入,熔体冲刷作用严重。该部位多使用碳化硅砖作为耐火材料。

炉缸炉底是高炉内温度最高的区域,工作温度在1700℃至2000℃。主要受到渣铁水冲刷,铁水侵入以及化学侵蚀的作用。炉缸多采用硅线石砖、刚玉浇注料和石墨质填料、碳化硅质耐火砖;而炉底多采用刚玉砖、刚玉莫来石砖和合成莫来石砖作为耐火里衬。

高炉一般只有在中修或者大修的时候,才会大面积更换耐火里衬。目前高炉中修周期为2年左右,大修周期为6到10年。

4. 转炉炼钢环节耐火材料使用情况

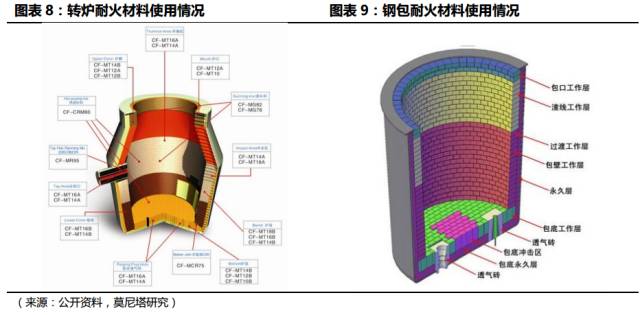

转炉的炉衬由绝热层、永久层和工作层组成。绝热层一般用石棉板或者耐火纤维砌筑,永久层使用焦油白云石砖或者低档镁砖砌筑,工作层目前采用不同等级的镁碳砖综合砌筑而成。所谓综合砌筑是指,在炉体的不同工作部位使用不同的耐火砖进行砌筑,这是为了保证整个炉衬保持较为均匀的侵蚀程度。

钢包是与转炉配合使用,连接转炉和连铸工艺的设备。钢包的内衬耐火材料由保温层、永久层和工作层构成(图表9)。钢包的保温层紧贴钢包壳体,起到保温和防止钢包变形的作用,其材质一般是耐火纤维板。永久层的作用是当工作层耐火材料局部侵蚀后,防止钢水外渗,永久层由黏土砖或者高铝砖砌筑,并用铝浇注料浇筑而成。工作层耐火材料直接与钢水接触,承受钢水冲刷和高温化学侵蚀,工作层耐火材料的材质和砌筑水平决定了钢包的使用寿命。工作层通常用高铝砖或者镁砖砌筑,也可以用镁铝浇注料整体浇筑。

转炉设备的中修周期为2到3年,大修周期为5至8年。工厂会视设备的情况,做出是否替换耐火材料的决定。

5. 连铸连轧环节耐火材料使用情况

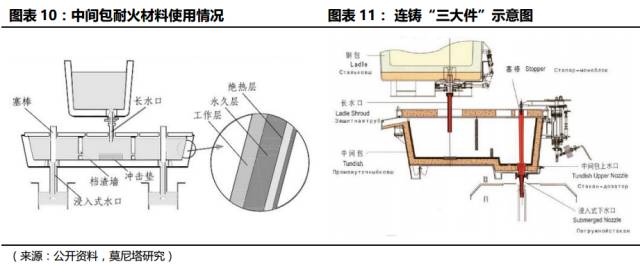

连铸连轧工艺中,连铸环节耐火材料使用量远高于连轧环节。连铸环节耐火材料主要应用在中间包,以及连接钢包、中间包以及结晶器的各种管道上(这些管道俗称“连铸三大件”)。

中间包耐火里衬的构造与钢包相似,主要包括绝热层、永久层和工作层(图表10)。绝热层一般使用绝热纤维或保温砖构成。永久层使用莫来石质或者高铝质浇注而成。工作层由镁质和镁钙质干振料砌筑。

“连铸三大件”是指钢包长水口(连接钢包和中间包)、中间包塞棒(控制中间包向结晶器的铁水流速)和中间包侵入式水口(连接中间包和结晶器)(图表11)。长水口的主材质为铝碳质,渣线部位为氧化锆材质。中间包棒塞的材质主要是刚玉、铝碳和碳化硅。中间包侵入式水口的主材质是铝碳质,近几年在此基础上又开发了铝碳-锆碳复合水口和镁碳-铝碳-锆碳复合水口。

基于上述各工艺环节耐火材料的详细使用分析,不难发现:炼焦炉、高炉和转炉因自身体积较大,耐火材料的使用量相对较高。

根据8月初河北省公布的采暖季错峰生产方案,全省焦化企业将限产30%。焦化企业很可能通过延长结焦时间的办法来降低生产负荷,所以采暖季限产并不会造成炼焦炉大面积停炉。

而采暖季限产对于炼铁和炼钢环节的影响则会较为严重。今年“2+26”城市采暖季钢铁行业限产,主要限制的是炼铁环节的高炉开工率。根据官方文件,高炉产能会被限制在50%的水平,而限产时间长达4个月,这很可能导致限产区域内的部分高炉停炉。如果高炉停炉,那么后续的部分炼钢环节也很可能同时停止生产。钢铁企业会利用这段时间,对高炉和转炉实施大修。

通常高炉的中修和大修都会更换耐火里衬,不同之处在于大修会更换高炉的所有耐火里衬(图表12)。而转炉的中修和大修也会根据实际情况,对转炉的耐火里衬进行部分或者全部更换。所以,如果采暖季限产期间钢铁企业集中检修,耐火材料需求很可能出现明显上升。

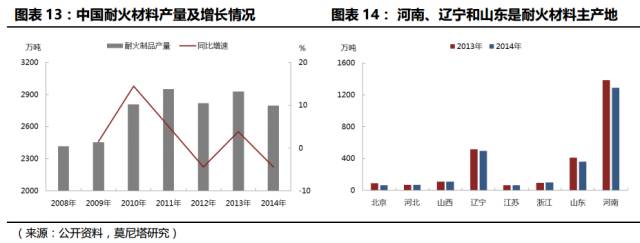

2014年中国耐火材料产量为2797万吨(图表13),约占世界总产量的65%。中国耐火材料生产主要集中在河南、辽宁和山东三个省份(图表14),其产量约占全国产量的80%。其中,河南和山东是铝硅系耐火材料的主产区,而辽宁为镁质耐火材料的生产基地。

近期,河南省公布了《河南省2017-2018年秋冬季工业企业错峰生产实施方案(征求意见稿)》,要求郑州、开封、安阳市、鹤壁、新乡、焦作、濮阳、巩义、兰考、滑县、长恒等京津冀大气污染传输通道城市和洛阳、平顶山市行政区域内的87家耐材生产企业,在2017年11月15日至2018年3月15日间全部停产;其余省辖市、省内直管县(市)行政区域内的27家耐材企业在2017年11月15日至2018年1月20日,以及2018年2月11日至3月15日期间全部停产。

目前,山东省尚未公布今年秋冬季错峰生产的实施方案,但根据山东省早先发布的《山东省〈京津冀及周边地区2017年大气污染防治工作方案〉实施细则》,2017年10月底前各市要基本完成违法“小散乱污”企业的依法取缔工作。而“小散乱污”企业集中的行业就包括耐火材料行业。由于耐火材料行业集中度较低,集中整治很可能严重影响省内耐材的生产和供应。另外,山东省的济南、淄博、济宁、德州、聊城、滨州、菏泽属于“2+26”城市范围,作为重污染行业的耐火材料行业,在采暖季将大概率遭到严格限产。

目前来看,因采暖季环保限产力度很大,届时耐火材料的供给可能会出现较大幅度收缩;如果钢企在此期间增加集中检修活动,则势必推动耐火材料消费增长。供需错配下,耐火材料的价格可能出现较大幅度上涨。而包括辽宁省在内的“2+26”城市范围外地区的耐火材料生产企业,将会迎来需求增加以及价格上涨带来的双重利好。

联系作者,请发送邮件至:

[email protected]

[email protected]

财新智库莫尼塔,是财新智库旗下的独立投资研究与商业咨询公司,专注于“宏观政策”、“市场策略”、“草根调研”与“海外研究”四大板块,服务国内外金融机构与企业客户。欢迎洽谈合作!