铝合金骨骼

车体和转向架因为都是以钢铁为原材料的生产,这两个地方的制造场面都很重工业,天车和电焊火花让初来者一时难以适应。

车体是个什么东西?车体就像是列车这房子的框架,是高铁列车之“骨”,是高铁列车整车制造的核心技术之一。

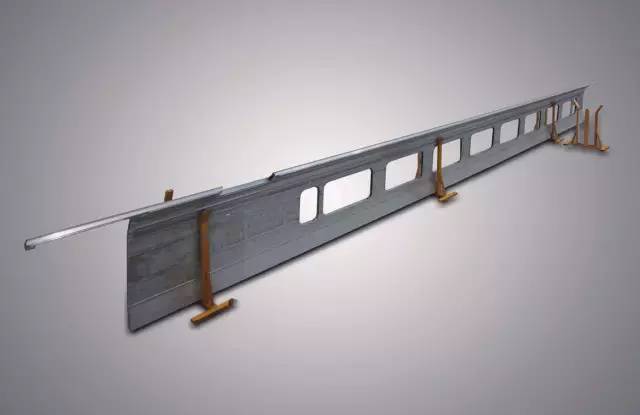

在高铁列车的制造现场,车体的制造感最强。长达20多米的银色铝合金车体材料在各种工装上被不同角度地固定后,工人们穿着灰色的连体衣,带着防护面具进行焊接,那场面十足梦幻。

铝合金是一种银灰的色彩,被切割后切口处有刀刃的光泽。世界高铁列车集体性地选择了这样的材料作为车体材料。

一个胖子想要跑得快会比一个瘦子困难一些。人们降低高铁列车重量的愿望越来越高,设计师们不由自主地想到了铝。

铝的重量只有钢的1/3左右,可惜的是,铝的强度却低。这也是早期的高铁列车采用耐候钢材料的主要原因。

铝合金的出现,让铝不再“文弱”,铝合金是即瘦又强壮的汉子,这一材料迅速被用在高铁列车上。

高铁列车的重量降低,在行业语言里称为“轻量化”。

轻量化后不但利于提高速度,也更为节能:因为重量轻可以少用电,因为重量轻也减少了对轨道的磨耗。

轻量化还有利于降低噪声,让高铁列车这种安静的火车更为安静,来去悄声。

目前中国动车组铝合金车体采用的是

“大截面中空挤压型材构成的筒形结构”

。这个绕口的名称通俗点说,就是

“马蜂窝”

钢材,即中间是空的,但是两个面之间夹支撑的筋板,增加强度而重量减轻。

当初这些材料是进口的,现在四方和国内铝型材专业厂家联合设计,全部实现国产化。

四方的动车组单个车体重量为8吨左右,这个数据在世界同行业中领先。

两车交会时会产生巨大的空气压力波,这个压力波主要由车体来承受。这时,车体首先要保证安全,还要保证气密性。

气密性的好坏乘坐者会有直接的感受,飞机起落时内外压力差给乘坐者所带来的耳鸣和不适感,就与气密性直接相关。

高速下会车和出入隧道时,高铁列车面临的气密性问题很严重。为追求舒适,中国高铁目前的气密性指标设定为车内压力波动小于200帕/秒。这个数值小于飞机舱内的指标,所以坐高铁耳鸣的人少。

车体是列车的骨骼,是列车的主体,所有的部件都固定或悬挂在车体上。平常情况下,它承载旅客,出现安全事故时,它的强度则可以保护旅客。

在车体分厂门口,看到装载着不同铝合金型材的汽车在送货。

一节车体上,有70多种不同断面的铝合金型材,最薄的地方为1.5mm,最厚的地方为4mm。

这种截面改变而等强度的设计,不仅实现了减重,而且将车体气密强度提高到时速380km时的6000Pa。

下料,组合,成形。在3D打印到来之前,人类的所有工业品的到来都或明或暗地遵守这一思维方式和规则,这是现代制造的基本流程。

车体生产的过程是这样的:先将购进的铝合金原材料按尺寸切割,之后加工焊接成不同部件,这些部件被组合,最终组焊成一个车体。

四方车体分厂的动车组流水线厂房,在这里,银色的车体在这里一个一个地有序“出生”。

在这里,每4小时完成1辆车体的生产。目前,四方有3条这样的生产线。

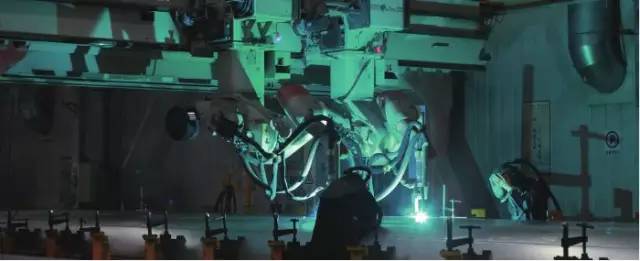

进门处你看不到生产线的布局,它们太为庞大了。而如果从高处俯瞰,会看到它是U型布局,自动化焊接机器人是生产线上的主力设备。车体中地板的组焊,由焊接机器人完成,机器人们平均每分钟焊接700米的总长度。

焊接机器人,看不到人的造型,只看到一台设备上多个焊枪在同时工作,而工人在观察和巡视。

在这里,车体加工的长焊缝全部由机器人完成,小的部位由人手工焊接。

焊接机器人的焊花,不是人操作时的断续状,而是持续地保持着强烈的、均匀的焊花,自动平稳向前移动。

焊接质量标准执行欧洲最严格的EN15085 CL1级焊标准,焊接机器人的焊接质量由激光同步跟踪。

铝合金焊接不仅比其他焊接难度高,对焊接环境有恒温恒湿的高要求,也是对操作者身体有伤害的工种。这里的厂房,顶部有数量惊人的空气净化设施。

每跨厂房之间有一个一米宽的通道,在这里,密集出现大量空气净化系统的送风口。形状不同、数量巨大、功用不同的这些出入风口,改善着制造现场的空气状态,对人对产品皆为有益。在老的火车制造现场,这种设施不多甚至是不存在的。

车体按结构形式分中间车和带驾驶室的头车两种。

中间车为基础车型,被分为底架、侧墙、车顶、外端墙、内端墙等几大部件分别焊接,这几部分基本同步开始制作,最后组焊成形。

底架就是列车地板处的那一部分钢结构。底架先进行正面焊接,之后是打磨,然后是底架反面焊接打磨。

端墙是车体的两端,块头最小,但是焊接量不小。

车顶要先正面焊接,再反面焊接,主要是焊接机器人来担当。侧墙是安装窗户的部位,面积不小,预留安装窗户的地方比较难操作。

将上面这些组合焊接在一起,一个车体就出现了。它是铝合金材质,体型巨大,那色彩和体型,有后现代的感觉。

最难的车体制造应该是头车的车体,就是有驾驶室的车体。它主要是手工组焊,工艺更为复杂,尺寸要求更为苛刻……

在这里,双工位数控加工中心长60米,很容易吸引到你的注意力。这个用于车体侧墙和地板整体加工的装备,加工定位精度达到微米级,以保证车体的整体加工精度。

而车体总组成焊接机器人,用于车体总组成时长直焊缝的焊接,同时兼具打磨、铣削、压紧等辅助功能。

类似的许多非标设备都是四方自己研制开发的。

对于现代制造企业的实力考核,面积、产量、技术等级是考核之一,另有一个独特的测评指数:自制大型工装设备有多少?技术和工艺水准是什么?

私家秘制工装,已是企业之间比拼的秘密武器。制造现场拒绝拍摄,保护此类工装的技术隐私是重要的一方面。

车体焊接完成,甚至是在焊接的过程中,都在不断地进行调直打平,可以理解为对这个钢铁大家伙的精细修整,用的是打磨的方法。打磨几乎和焊接一样重要,目的在于消除应力,保证车身的平整度。

在车体车间,最大的噪音来自于打磨工具启动后,砂轮和铝合金对撞时产生的声音。而且此时也有火花,这个火花比焊花常常喷射得更远。

整个车体分厂在视觉和听觉上,用过去的词语来描述,是“火热”的场面。铝合金的长大部件在空中吊运,长达几十米的装备、焊花、噪音、穿着如太空服一样的防护服的工人们……

这是一个阔大着又生硬着的空间,看上去并不整齐化一,却隐含着如齿轮咬合一样明确的次序与流程。

人在其中,因无法听清别人的话语而自然减少交谈,所以在绝大数时候,是你一个人在独自感受。大工业的强硬、操作者的辛劳、主人的优势和气场……林林总总,慢慢过来深重地包裹你。

当车体制作完成后,涂装工艺开始。

车体前后要多次上腻子,底漆和面漆的喷涂也是多次,最后全身白色的车体出现。

那个银色的车体看不到了,变成了我们在站台上看到的那些白色的列车车身。

这时候,车体还是没有轮子,它被用气垫船送进总组装车间。