2.传递现象及其与复合单元操作之间的关系

正如上文提到的,所有的液体和半固体制剂产品的生产过程都包括复合单元操作。实际上,大量事实已经证明复合过程是主要的单元操作。甚至其间接作用,例如在热传递方面,也可能作为生产过程的基础。然而,对于混合过程的机械学研究和定量描述,至今仍不完善。尽管如此,根据充足的基本原理和经验数据还是可以进行合理的预测。

动态混合设备呈现多样性:搅拌叶轮由动态或移动的叶片构成,主要形式有推进刮板式、涡轮式、桨式、螺旋带式、型叶片式和螺旋杆式等。此外,还可以通过对搅拌叶轮的数目、每个叶轮的叶片数、叶轮叶片的螺距和搅拌叶轮的位置等的调整,使混合设备的性能达到令人满意的程度。与搅拌叶轮的样式相比较,分散装置或转子/定子的形状对混合过程的作用更强,不仅如此,棍合操作也可以通过喷射混合机或静态混合设备完成。如今,混合设备的选择十分混乱,此种情况导致无法实现有效的放大。虽然混合设备种类越来越多,但是通过对混合速率和程度以及流动规律的评价,我们还是可以找到共性间题进行比较。

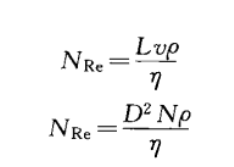

低黏度系统中,易溶液体的混合是通过传递过程实现的,即未混合原料经流动(主体流或对流)传递到混合区域(高剪切应力或充分混合区域)。换言之,混合过程的质量传递取决于己知路径的层流和湍流(无数、大小不一的漩涡和回旋移动)。高强度的湍流混合多数发生在搅拌叶轮区域,液体的流动驱使新鲜液体流入该区。综上所述:混合过程的特征是以混合设备中液体的流动规律为基础的。Reynold对管道中液体流动的经典研究表明:一旦超越无量纲比率变量的临界值,流动就从层流变为湍流。此比率称为雷诺数,NRe可用下式来表示:

式中,p一密度;η一牛顿流体的黏度;v=速率;L一特性长度。式表示搅拌叶轮的雷诺数;D一搅拌叶轮的直径;N一搅拌叶轮的转速。NRe表示流动过程中惯性力与粘性力之比。当流体的流动占主导地位时,NRe值较高,反之,流体的黏度占主导地位时,NRe值较低。因此,从层流到湍流的转变过程受到流体的密度和黏度、平均速率和流动区域的大小(管道的直径,沉降微粒的直径)等因素的控制。对于直的圆柱形管道来说,当NRe<2100时,产生层流;当NRe>4000时,产生明显的湍流。当2100

在湍流中,漩涡随着组分的速度快速移动,这一速度是与参考点(流动液体表面)垂直的速度。因为漩涡的快速移动,所以湍流区域内的质量传递快于层流区域内分子扩散作用的结果,从而导致湍流区域的浓度梯度比层流区域的小。最终结果是湍流条件下的混合效率更高。然而,技术人员也应该牢记湍流具有的不利因素:例如漩涡数目增多,伴随着空气的介入,剪切应力的增加以及分散相中粒度分布的相应变化等。

在制药工业中,虽然一定范围内应用了连续的混合操作,但是多数液体和半固体制剂的生产过程,都是在搅拌槽或管道中通过分批操作实现的。虽然在制药企业和化妆品企业中,喷射或静态混合设备的使用逐渐广泛(长期用在化工企业中),但是我们将重点集中在分批操作过程,以下的混合过程都是由带搅拌叶轮的动态混合器完成。

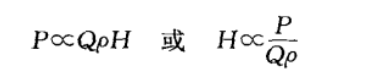

混合器与泵的功能相同,混合器提供的功率通过搅拌叶轮传递到整个系统中,同时此功率与泵效应属于同类,均可以通过剪切应力和流体特性表示:

式中,P一搅拌叶轮输出功率;Q一流经混合设备的流体速度(泵出容量);产一物质的密度;H一速度剪切应力。因此,在已知功率的条件下,剪切应力与容量成反比。

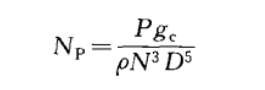

输人机械搅拌功率可通过Np计算:

搅拌叶轮尺寸要与搅拌槽的大小成比例,这点也是十分重要的。如果搅拌叶轮直径D与搅拌槽直径T的比值较大(D/T>0.7),那么混合效率将很低。分析降低的原因,主要是因为搅拌叶轮与搅拌器壁之间的空间太小,使得液体回流路径受阻,最终导致不能产生较强的轴向流动。然而,在上述情况时,我们可以增加搅拌叶轮速度,以达到增强混合效果的目的,但是此过程还需要考虑到搅拌叶轮的厚度与角度的限制。相反,如果D/T的值太小,则搅拌叶轮在搅拌槽中不能产生合适的流速。

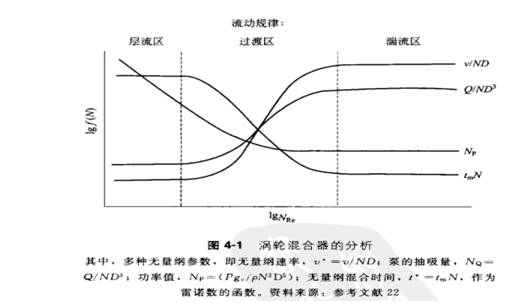

如果从雷诺数NRe的函数方面考虑系统行为,那么我们在混合操作方面将受益匪浅。图中用无量纲参数[无量纲速率,v'=v/ND;泵的抽吸量,NQ=Q/ND3;能量数,NP=(Pgc/PN3D5);无量纲混合时间,t=tmN]表示NRe的对数函数。从公式角度考虑,虽然密度、黏度、混合容器的直径和搅拌叶轮的转速都是独立变量,但在引入雷诺数之后,以上几个变量之间就具有明显的内部关系。

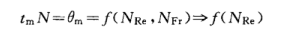

混合时间系指对预定质量实现混合所需要的时间,混合速率系指混合最终状态所对应的速度。对于一定配制的设备而言,混合时间tm由原料的性质和操作变量决定。而对于几何相似系统,如果系统的几何量纲可以按一定比值转变,那么混合时间就可以用无量纲数表示,即无量纲θm或tmN。

弗洛德数与NRe相似,表示作用在液体单位面积上的惯性力与重力的比。只有当密度差存在时,上式得出的这一结论才能够成立。当密度不存显著差异时(例如,乳剂的密度差异小于混悬剂)。方程中NFr项可以忽略不计。如图4-1中直线所示,无论是油流区还是层流区,无量纲的混合时间均与NRe值无关。然而,从组分流变学性质和设备几何学考虑。文献中有关θm灵敏度的数据存在一定分歧。所以必须把上式看作混合操作的简化。因此,在特殊情况应用此关系式时,需要慎重考虑。

在搅拌容器中。流动样式可能是放射状、轴向式或是沿着搅拌叶轮的切线方向。比较而言,锥个系统的速度方向和强度对流动样式的影响较强。尤其是在过渡区;如图4-1所示,在层流或湍流区内,无且量纲速率v或v/ND是常数,但在过渡区内速率在很大程度上取决于NRe。切向流或环状流最初产生的流动样式是小半径的辐射状或轴向流动,这种流动与淡涡的产生及最小限度的混合有关,甚至在多相系统中。还与微校的分层和分类有关。在整个系统中,我们通过挡板或定位的搅拌叶轮改变流体的方向。使流体偏离中心而流入搅拌槽,从而降低或消除激涡的产生。一定条件下,大容器比小容器更易产生游涡。因此,在过渡区,虽然小规模(实验室或中试工厂规模)条件下不盆要安装挡板,但在大规模生产中搅拌槽很可能需要安装挡板。

由于分散系统属于多相体系,且与牛顿流体相比具有较大的行为偏差。所以在分散系统(乳剂、混悬剂)生产过程中,混合过程较低黏度易溶液体的混合操作更为复杂。在系统的不同区城,同时产生层流和油流的现象很常见。在某些区城内,流动规律可能处于过渡区。也就是,既不是层流区也不是湍流区,而是两者之间。在放大过程中,应用变化的流动规律是十分重要的。但值得注意的是,只有充分进行布朗运动的时候,才能在分子水平达到均匀一致,此时混合过程进行得较完全。

未完,待续……