中药配方颗粒是由单味中药饮片经水提、浓缩、干燥、制粒而成,在中医临床配方后,供患者冲服使用的一种颗粒制剂,是一种新的饮片使用形式,已纳入中药饮片管理范畴[1]。与传统中药饮片相比,中药配方颗粒具有免煎易服、安全卫生、携带方便、易于药房调剂等优点,适应了现代消费与生活需求,受到国内外消费者、医疗工作者的广泛好评,需求量不断增长。作为新兴的现代化中药产品,中药配方颗粒受到国家和地方政府的积极支持,《中医药创新发展规划纲要2006—2020年》《产业结构调整指导目录(2011年本)》和《中医药发展战略规划纲要2016—2030年》等均在不同层面上鼓励和促进中药配方颗粒的发展。2016年3月1日,《中药配方颗粒管理办法(征求意见稿)》结束向社会公开征求意见,行业开放趋势已逐渐明朗,更多级别的医院将可以配备中药配方颗粒,市场容量将迅速放大。欧睿报告数据显示,受政策和需求的双向推动,近几年中药配方颗粒保持了快速增长态势,中国中药配方颗粒市场规模2010年为19.95亿元人民币,2014年增加至78.29亿元人民币,复合增长率达40.7%,预计2016年及2018年整体规模将达123亿和183亿元人民币。

中药配方颗粒试点企业的放开必然导致行业竞争急速加剧,而保证配方颗粒的质量是抢占竞争制高点的核心要素,同时也是保障临床用药安全有效、促进配方颗粒产业健康、稳步发展的必然选择。中药配方颗粒的制备过程是决定其质量的根本因素,保证配方颗粒质量的关键在于对制备过程中的各制造单元进行把控。而对于包括配方颗粒在内的中药制剂研究,人们多关注提取、纯化、成型工艺对产品质量的影响,需要长时间受热的浓缩、浸膏干燥操作单元往往被忽视。近年来,已有研究报道证明,不同干燥方式及工艺参数对中药浸膏粉的吸湿性、流动性、黏性、粒径等粉体学性质有较大影响,而中药浸膏粉是采用湿法制粒、干法制粒以及流化床制粒制备配方颗粒的原料药,其粉体学性质直接影响到制粒质量,包括制粒过程的难易以及产品质量[2-3]。对此,本课题组也选取了金银花、丹参、熟地黄3味中药进行了相关研究。本文从目前用于制备中药配方颗粒的主要制粒方法出发,以中药浸膏粉的粉体学性质为分析视角,结合文献报道和本课题组研究结果,探讨了浸膏干燥工艺与中药配方颗粒的制粒质量的相关性。

1 配方颗粒的主要制粒方法

1.1 高速搅拌湿法制粒

高速搅拌湿法制粒技术是将药物粉末和辅料加入高速搅拌制粒机的容器内,搅拌混匀后加入黏合剂高速搅拌制粒的方法。高速搅拌制粒的机制是在搅拌桨的作用下使物料翻动、混合、分散,并甩向器壁后向上运动,形成较大颗粒;在切割刀和搅拌桨的作用下使大颗粒在三维运动中发生挤压、碰撞、磨擦、剪切和捏合、绞碎、切割,使颗粒得到强大的挤压,最终形成致密、均匀、稳定的球状颗粒。颗粒粒度的大小与致密性取决于:①黏合剂的种类、加入量、加入方式;②原料粉末的粒度(较小的粒度有利于制粒);③搅拌桨与切割刀的转速;④容器的几何形状与角度、切割刀的位置等[4]。该技术可在同一封闭容器内完成混合与制粒2道工序,具有混合效果好、生产效率高、颗粒流动性好、对物料的适用面广等优点,可制备致密、高强度的适于胶囊剂的颗粒,也可制备可压性好、流动性好的适合压片的颗粒,是近年来发展较快、应用较广泛的制粒技术[5]。

1.2 干法制粒

干法制粒是将药物和辅料混匀,压制成较大的片状或条带状后,再经破碎制成一定大小颗粒的方法。该法是在压缩力作用下使粒子间产生结合力而成型,制备方法有重压法和滚压法。重压法具有能耗高、颗粒成型率低等缺点,与重压法相比,滚压法能够较准确地控制投料速度、滚轮压力、滚轮转速、物料的停留时间等工艺参数,有效控制颗粒质量,具有更好的生产能力,润滑剂用量也较小,所以在实际生产中多使用滚压法,本文介绍的干法制粒也是指滚压法[6]。国外对干法制粒工艺的研究较早,可以追溯到19世纪末期,在制药领域中的应用有60多年的历史。而干法制粒技术在我国起步较晚,在制药领域的应用仅有十几年的历史。干法制粒可以将制剂原料直接制成满足用户要求的颗粒状产品,尤其适用于不能通过湿法制粒、喷雾干燥制粒等方法达到制粒目的的制剂原料;与传统的湿法制粒相比,省去了制软材、干燥、整粒的过程,工艺简单,并且克服了辅料用量大的缺点,提高了载药量[7]。基于以上优点,干法制粒越来越受到重视,但干法制粒用于中药制粒,存在易黏轮、成型率低、方形颗粒流动性差等缺陷,对物料要求较高,限制了其应用。而中药配方颗粒以单味药入药,比复方化学成分组成简单,为干法制粒技术的使用创造了有利条件[8],如广东一方制药厂采用干法制粒,成功地制出400余种单味中药浓缩颗粒,解决了因湿法制粒带来的多种问题。

1.3 流化床制粒

流化床制粒又称沸腾制粒,指利用滤净的热空气,使粉末物料预热干燥并悬浮呈沸腾状,再喷入雾状黏合剂溶液使粉末结合成粒,最后得到干燥的颗粒。此过程是将常规湿法制粒的混合、制粒、干燥3个步骤在密闭容器内一次完成,因此又称一步制粒。其工作原理:首先黏合剂液滴使接触到的粉末润湿并聚结在其周围形成粒子核,同时再由继续喷入的液滴落在粒子核表面上产生黏合架桥作用,使粒子核与粒子核之间、粒子核与粒子之间相互结合,逐渐形成较大的颗粒,干燥后,粉末间的液体桥变成固体桥,即得外形圆整的多孔颗粒[9]。流化床制粒技术是由美国威斯康星州的Wurster博士于1959年首先提出,随后该技术迅速发展,并广泛用于制药、食品及化工工业。我国于20世纪80年代引进流化床制粒设备,由于医药行业面临的GMP认证,流化床制粒技术在我国药厂已得到广泛应用。流化床制粒适用于浸膏量大、辅料相对较少的中药颗粒的制备,以及对湿和热敏感的药物制粒[8]。该技术具有以下优点:①混合、制粒、干燥在同一容器完成,生产工艺简单、自动化程度高;②所得颗粒圆整、均匀,溶解性能好;③颗粒的流动性和可压性好,压片时片重波动幅度小,所得片剂崩解性能好、外观质量佳;④颗粒间较少或几乎不发生可溶性成分迁移,减小了由此造成片剂含量不均匀的可能性;⑤在密闭容器内操作,无粉尘飞扬,有效避免了交叉污染,符合GMP要求[10]。此外,流化床制粒还能制得多层和多相的功能性粒子,具有极大的应用价值[11]。

1.4 喷雾干燥制粒

喷雾干燥制粒是将中药提取液或含辅料的提取液由雾化器喷向塔底流化床中的颗粒母核(药材原粉或辅料),在其表面上干燥并不断生长,最后成为干燥的颗粒[12]。因喷雾干燥制粒以提取液形式投料,并直接制成颗粒,不涉及干浸膏粉的粉体学性质对其制粒质量的影响,故本文不做重点介绍。

2 制粒质量评价

制粒质量包括制粒设备的适宜性、制备过程控制水平、制粒难易程度以及产品质量等。因干燥工艺主要通过影响中药浸膏粉的粉体学性质从而影响到制粒难易和产品质量,故本文探讨的制粒质量评价主要包括因物料粉体学性质引起的制粒过程难易与产品质量。

制粒过程难易是决定颗粒成型率的关键因素,结合生产研究实际,在不同的制粒方法中制粒过程难易主要体现在以下现象的有无和严重程度:①高速搅拌制粒过程中团块比例、细粉比例等;②干法制粒过程中的黏轮、压制条带松散等;③流化床制粒过程中的起团或塌床等。配方颗粒产品质量包括指标成分含量、外观圆整度、粒度均匀度、装量差异、溶化性等,对于需进行压片的颗粒剂,还包括流动性、压缩成型性、溶出度等。

3 浸膏干燥工艺与制粒质量的相关性

中药浸膏干燥工艺通过影响浸膏粉的粉体学性质进而影响到制粒质量,因此,本文以物料粉体学性质为视角,通过分析物料粉体学性质与制粒质量的相关性,以及浸膏粉粉体学性质与干燥工艺的相关性,来探讨浸膏干燥工艺与制粒质量的相关性。

3.1 物料粉体学性质与不同制粒方法的制粒难易的相关性

3.1.1 高速搅拌湿法制粒

(1)团块比例:在高速搅拌制粒过程中,物料的黏度、含水量以及触变性等是影响结块的重要因素。黏度大的物料由于粉体间黏聚力大,容易聚集、结块,加之在搅拌桨、切割刀的快速旋转作用下,由于摩擦产生较大热量,使颗粒表面黏性增强,更易因碰撞而结块;物料较高的含水量易引起颗粒的形变,使更多的润湿剂分布其表面,引起粒子过度聚集形成团块[13]。Shi等[14]通过研究原料含水量对高速搅拌制粒过程的影响发现,较高的含水量能制得更大粒径的颗粒并能促进团块的形成;物料的触变性也能引起结块,表现在一些中药浸膏粉本身黏性不强,但在受到切割刀剪切时黏度迅速增大使物料结成团块。

(2)细粉比例:物料的黏度和孔体积是影响高速搅拌制粒过程中细粉比例的主要因素。物料黏度低,分体之间不易聚集,导致细粉量增加。廖正根等[15]通过研究粉体物理特性参数对穿心莲混合粉体的高速搅拌湿法制粒产物性质的影响发现,影响细粉比例的关键粉体物理特性参数为累积孔体积,且细粉比例与粉体的累积孔体积呈正相关性,并对其原因作了分析,物料孔体积越大,孔隙越多,润湿剂渗透进入孔隙的量越大,可用于粒子间的润湿剂减少,不利于粉体粒子间的聚集成粒,导致细粉比例增大。

3.1.2 干法制粒 粘轮、压制条带松散:物料的高黏性、高含水量是引起粘轮、压制条带松散的主要因素。干法制粒是利用自身的黏性在压力的作用下使制剂原料黏合成条带,如果黏性太高,在干法制粒中容易粘轮,而黏性过低则压制出的条带松散、不成型[16];物料的含水量对干法制粒过程有一定影响,含水量过高易出现粘轮现象,含水量过低则不宜压制成条带,所以要控制含水量在适宜的范围内。易贤兵等[16]研究了影响含糖类中药配方颗粒干法制粒的因素,结果发现,含水量控制在4%左右不易发生粘轮,制粒效果较好。此外,物料的可压性即受到压缩时发生的是弹性形变还是塑性形变,是决定制剂原料能否压制成条带的重要因素,塑性较强的制剂原料易产生塑性形变,可产生较强的结合力,一般可压性较好,而弹性较强的制剂原料,由于在压缩后会发生弹性还原,所以制剂原料可压性一般较差,压制成的条带不易成型[6]。

3.1.3 流化床制粒

(1)塌床:物料的黏性、流动性是导致塌床的主要原因。具有高黏性的物料在受热时会使其中易溶成分溶解导致物料软化结块,未喷雾即出现黏筛和大面积结块,使沸腾几乎停止(又称塌床);物料流动性差使其不易达到流化状态,易发生聚集而出现塌床现象[10]。

(2)大颗粒比例、细粉比例:物料的黏性与含水量是影响颗粒粒径均匀度的主要原因。通常当物料的黏性与含水量过高时,易制得较多大颗粒;物料的黏性与含水量过低时,则易导致颗粒中细粉增多。

3.2 物料粉体学性质与产品质量的相关性

虽然不同的制粒方法的工作原理不同,但对于不同的制粒方法,物料的粉体学性质对产品质量的影响具有很大相似性。

3.2.1 外观圆整度 制粒工艺对制得颗粒的外观圆整度影响较大,物料的黏性对制得颗粒的圆整度也有一定的影响,黏性过大易导致颗粒黏壁、颗粒之间相互粘连[17];黏性过小导致颗粒内部粉体黏聚力小,在制粒过程中易掉粉,最终影响颗粒外观圆整度。

3.2.2 装量差异与粒度均匀度 粉体的流动性、粒径分布均匀度对装量差异与粒度均匀度有很大的影响。物料的流动性好,药物与辅料易混合均匀,有利于减小装量差异[18];粉体粒度分布均匀,能改善物料的流动性,避免混合过程中因粉末分层而导致片重差异变化大等问题[4]。

3.2.3 溶化性 粉体粒径大小、比表面积、孔隙度、接触角对制得颗粒的溶化性有很大影响。具有较小粒径的粉体具有更大的比表面积,能更充分地与水接触[19];较小的接触角能被水较快的润湿;较大的孔隙度能吸收更多的水填充于粉体内部,从而加速颗粒在水中的溶解速度[20]。

3.2.4 颗粒流动性 制得颗粒的流动性主要受颗粒表面形态、颗粒间黏着力、颗粒粒度均匀度以及吸湿性的影响,颗粒表面越圆整光滑、颗粒间黏着力越小、粒度越均匀、吸湿性较低,颗粒的流动性越强。而制备颗粒剂的物料粉末的黏性、粒度分布、吸湿性是影响前述三者的主要因素。物料适宜的黏性能避免黏壁、颗粒间发生黏连、掉粉引起的颗粒表面粗糙、粒度均匀度下降等;较低的吸湿性能避免在贮存过程中因吸湿而导致的颗粒流动性降低。

3.2.5 颗粒压缩成型性 中药颗粒的压缩成型性是其粒度、密度、表面形态、流动性等物理性质的综合反映,其对需要进行压片的颗粒来说具有重要意义,直接决定了压片过程的难易和压片质量。中药配方颗粒由中药浸膏粉与辅料制成,不同粉体学性质的中药浸膏粉加入相同的辅料后,也会表现出不同的粉体学性质,从而很可能影响制得颗粒的压缩成型性。高建德等[21]分别研究了滑石粉和微晶纤维素对板蓝根常压干燥、真空干燥以及微波干燥提取物粉体学性质的影响,结果发现,因不同干燥方式得到的提取物粉体学性质存在一定差异,加入辅料后仍表现出不同的流动性,这可能也会引起制得颗粒的压缩成型性等物理性质的不同。目前,关于中药浸膏粉的粉体学性质对制得颗粒压缩成型性等物理性质的影响的研究鲜有报道,有必要对其进行较为全面、系统的研究。

3.3 物料粉体学性质与不同浸膏干燥工艺的相关性

中药浸膏的干燥方式主要有减压干燥(vacuum drying,VD)、喷雾干燥(spray drying,SD)、减压微波干燥(vacuum microwave drying,VWD)等,各干燥方式的工作原理不同,其干燥特性以及对浸膏质量的影响也不同。如减压干燥简单易行,适用性强,对大多数膏状物料都可适用,但减压干燥劳动强度高、热量消耗大、热效率低(热能利用率低于40%),而且干燥时间长,同时干燥过程中物料易结成硬块,较难粉碎,且易出现表面假干燥现象;喷雾干燥具有干燥速度快、受热时间短、干燥效率高的特点,通过喷雾干燥制备的提取物物料往往粒度较小、流动性好、松散度好,但是,在喷雾干燥技术的应用过程中,易出现粉末粘壁、黏结、易吸湿结块等问题;减压微波干燥技术具有干燥迅速,物料受热均匀的优势,且经微波干燥所得的中药浸膏含水量低,并能改善吸湿性[22]。

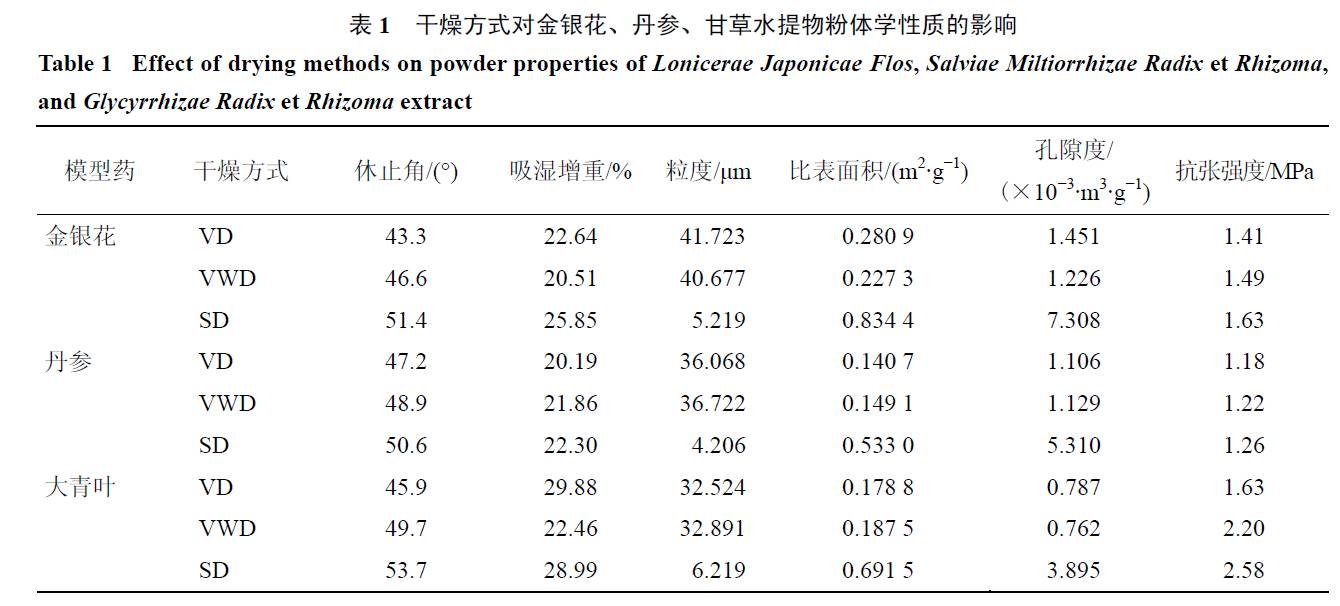

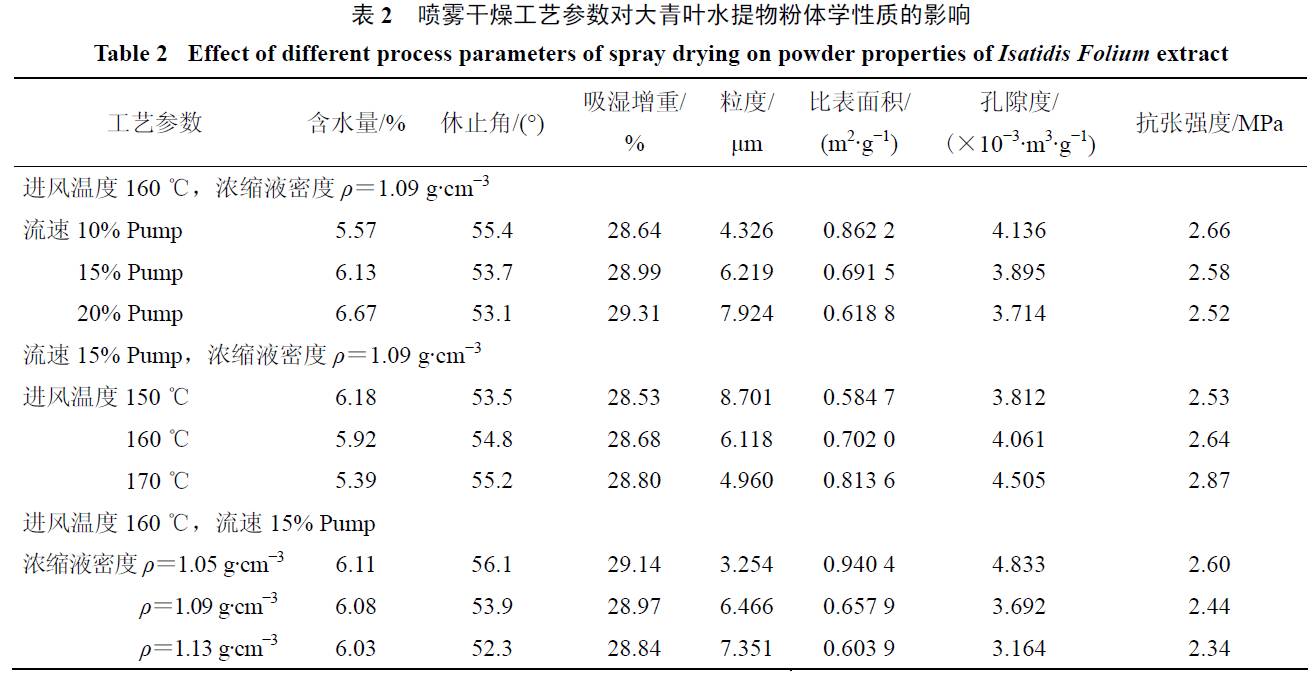

本课题组选取了金银花、丹参、大青叶药材的水提液为研究对象,研究了减压干燥、减压微波干燥、喷雾干燥3种干燥方式以及不同工艺参数对其粉体学性质的影响,结果发现不同干燥方式以及喷雾干燥的不同工艺参数对浸膏的粉体学性质有较大影响,见表1、2。

干燥方式对金银花、丹参、甘草水提物粉体学性质的影响结果表明,不同干燥方式得到的浸膏粉体学性质存在差异。流动性(休止角)为VD>VWD>SD;成型性(抗张强度)为SD>VWD>VD;减压微波干燥的含水量最低,吸湿性最小;喷雾干燥粒径最小,比表面积及孔隙度最大。喷雾干燥工艺参数对大青叶水提物粉体学性质的影响结果表明,喷雾干燥工艺参数对粉体学性质有一定影响。当喷雾干燥流速越小,进风温度越大、浓缩液密度越大,则粉体粒径也越小,比表面积及孔隙度越大,压缩成型性越好。

浸膏粉的粉体学性质与干燥方式的工作原理密切相关。在喷雾干燥过程中,料液经塔体顶部的雾化器,旋转喷雾成极细微的雾状液珠,并与热空气并流接触,在极短的时间内干燥为粒径较小的粉末,而粉末粒径越小,其比表面积和孔隙度越大,在压缩成型时料层的变形增大、接触面增大、结合力点增多、结合更紧密,从而提高其压缩成型性,但由于粉末粒径较小,粉体间的接触面积较大,增大了粉体间的摩擦力,粉体间不易发生相对流动,最终导致流动性较差[22]。减压微波干燥得到的浸膏较不易吸湿,可能是由于微波辐射(能量为10~100 J/mol)易造成物料中氢键(键能为8~50 kJ/mol)的断裂,引起物料与外界环境中的水分子吸附能力减弱,并且由于微波频率与分子的转动频率相近,微波被极性分子吸收时,可以通过在分子中储存微波能量与分子平动能量发生自由交换,即通过改变分子排列的焓或熵效应来降低反应活化能,从而改变了反应的动力学;同时微波场的存在会对分子运动造成取向效应,使反应物分子在连心线上分运动相对加强,造成有效碰撞频率增加,从而更易引起极性化学键的断裂[23]。

4 结语

中药浸膏粉是制备中药配方颗粒的原料药,关于其粉体学性质对颗粒成型过程以及产品质量有较大的影响,已达成共识,而干燥方式及工艺参数又能影响中药浸膏粉的粉体学性质,故浸膏的干燥工艺与中药配方颗粒制粒质量密切相关,应重视中药浸膏的干燥工艺研究。本文从中药浸膏的粉体学性质与不同制粒方法的制粒质量的相关性,以及其与不同浸膏干燥工艺的相关性,间接分析了浸膏的干燥工艺对中药配方颗粒制粒质量的影响。而中药浸膏的粉体学性质对配方颗粒制粒质量有何直接影响,还涉及辅料因素,此方面的研究鲜有文献报道,还需进一步研究。

参考文献(略)

此文摘自:李远辉,伍振峰,李延年,李慧婷,杨 明.基于粉体学性质分析浸膏干燥工艺与中药配方颗粒制粒质量的相关性 [J]. 中草药, 2017, 48(10):1931-1935.