旋转机械的运维一直是设备管理的重点,旋转机械生故障常常导致突发性事故,会影响系统稳定和持续运行。尤其像大型旋转机械如风机、压缩机、汽轮机和燃气轮机等设备,是石油、化工、冶金、航天及电力等现代重要生产部门中的关键生产工具,设备状态监测和故障诊断技术在

企业避免非计划停机引起的损失,降低维修成本,保证工厂设备长周期、 满负荷和可靠运行发挥越来越重要作用。

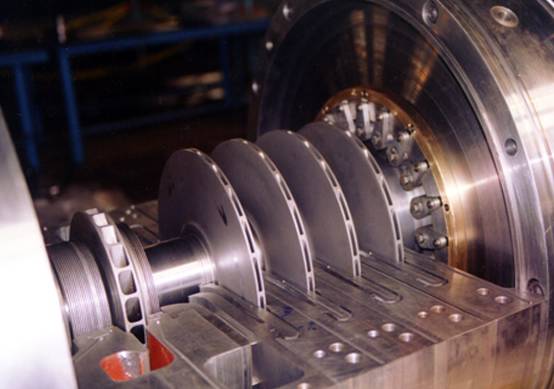

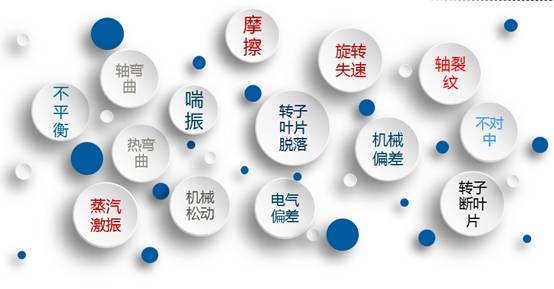

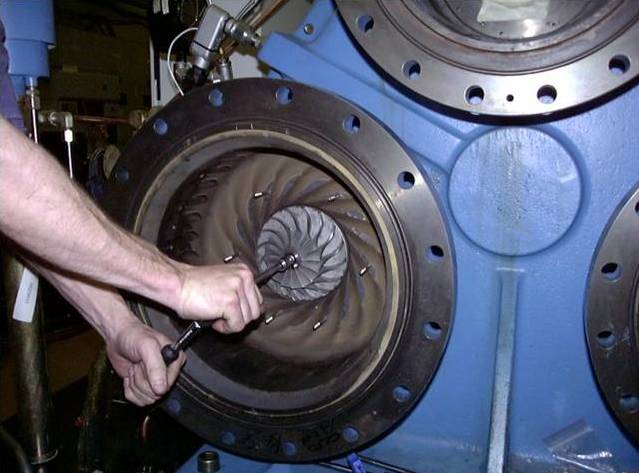

旋转机械主要有转子、轴承、密封部件组成,旋转机械的主要功能是由旋转部件来完成的,转子是其最主要的部件,转子常见的故障有转子不平衡、转子不对中、转子弯曲、油膜涡动和油膜振荡等。

旋转机械发生故障的主要特征是机器伴有异常的振动和噪声,其振动信号从幅域、频域和时域反映了机器的故障信息,因此,了解旋转机械在故障状态下的振动机理,对于监测机器的运行状态和提高诊断故障的准确率都非常重要。

设计不当,运行时发生强迫振动或自激振动;结构不合理,应力集中;设计工作转速接近或落入临界转速区;热膨胀量计算不准,导致热态对中不良。

零部件加工制造不良,精度不够;零件材质不良,强度不够,制造缺陷;转子动平衡不符合技术要求。

机械安装不当,零部件错位,预负荷大;机器几何参数调整不当;未按规程检修,破坏了机器原有的配合性质和精度。

工艺参数(如介质的温度、压力、流量、负荷等)偏离设计值,机器运行工况不正常;运行点接近或落入临界转速区;润滑或冷却不良。

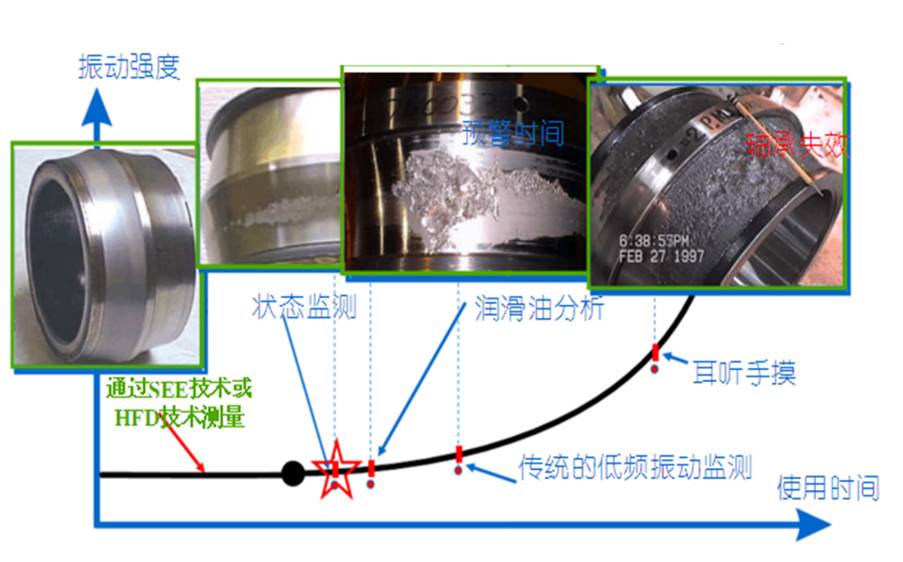

当前我国对设备的维护很大比例仍采用传统的计划、定期维修。而这种方法带有很大的盲目性,设备有无故障、故障类型、故障部位及故障程度难以准确把握。

由于良好部位的反复拆卸,机械性能往往不理想,甚至低于检修前。而且,没有必要的超前维修,带来人力、物力的巨大浪费。

状态监测和故障诊断技术已成为有效监测设备运行状态、及时诊断排除设备故障的主要方法和技术手段。

状态监测避免了机械的突发故障,从而避免了被迫停机而影响生产;机械状态分析为预知机械设备的维修提供了可靠依据,即可做到测量表明有必要时才进行维修。使得能够及时准备维修部件,安排维修计划,克服了定期维修带来的不必要的经济损失和设备性能的下降 ;完善的诊断能力可准确指出故障类型和故障部位,避免维修的盲目性,使监测简单易行,大大缩短了维修工期;完善的设备管理软件,又可使企业设备管理自动化。

怎么样?你对旋转机械的状态检测有了初步的了解了吗?想让自己懂的更多?学习更多关于设备维修保养方面的技能和本领,那就快来看看下面这个福利内容吧!