一个世纪前,德国化学家弗里茨·哈伯(Fritz Harber)发明了利用氢气与氮气制备氨的新技术,并因此荣获1918年的诺贝尔化学奖。时至今日,该方法仍被广泛应用。它的出现可谓引发了人类社会的农业革命。

但是,该合成氨工艺苛刻的反应条件(高温高压),消耗了大量的社会能源(约占全世界能源总消耗的的百分之一)。如何降低合成氨的能源消耗,一直是化学家们思索的问题,毕竟,氨在当今社会仍然是一种非常重要的肥料。

近日,犹他大学的化学家们公布了一种合成氨的新方法:

他们用自然界的酶作催化剂,在

室温条件

下成功制备出氨气

。这一独辟蹊径的工艺还有一个额外的“小馈赠”:反应过程会产生电流,尽管非常微小。该方法发表在《应用化学·国际刊》(Angewandte Chemie International Edition)上。

尽管到目前为止,犹他大学化学和材料科学工程教授雪莉·敏特尔(Shelley Minteer)与博士后学者罗斯·弥尔顿(Ross Milton)仅用这一方法制备出少量的氨气,但是他们的发现或许为我们开启了低能耗合成氨的新思路。

敏特尔教授说:“

我们使用的合成氨方法是一个自发的过程。反应过程不仅不需要向系统提供能量,实际上它还能自己产生电力。

”

氨的制备方法

无论是哈伯-博世工艺(以卡尔·博世命名,他将哈伯的合成氨工艺推向了工业化生产),还是由敏特尔-弥尔顿开发的合成氨工艺,都遵循着最基本的化学原理—先断开氮分子中两个氮原子之间的强化学键,然后再用氢还原氮,即氢向氮提供电子与质子(氨分子是由一个氮原子和三个氢原子组成的)。

在哈伯-博世工艺过程之中,氢气和氮气在高温高压(250个大气压,500℃高温)的条件下被泵送到金属催化剂床层上,以促进反应的发生。目前,这一工艺每年为我们提供近5亿吨氨。

在生物学中,气态氮转化为氨的过程被称为氨的“固化”,并且有多种不同的实现途径。其中之一即利用一种称为固氮酶的生物酶。它是目前人们已知的唯一一种能将气态氮直接还原为氨的酶,常存在于一些细菌中。在燃料电池领域,关于这种生物酶的研究并不多见,主要是因为这种酶还无法商业化获取,而且其整个过程必须在无氧环境中进行。

敏特尔与弥尔顿设想了一种利用固氮酶与固氢酶来模仿生物固氮过程的燃料电池系统。敏特尔在西班牙催化和石油化学(Catalysis and Petroleoquimica)研究所的合作者十分慷慨地提供了该系统中所需要的固氢酶,它能将氢气中的电子剥离,并将其供于氮气的还原反应中。

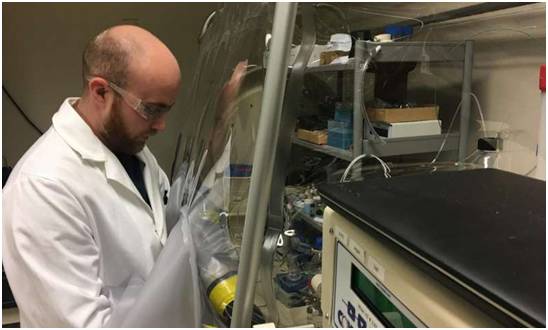

弥尔顿利用手套箱进行工作,使固氮酶保持在无氧环境中

敏特尔说,“我们的研究团队做得最棒的事情是,设计了这种酶与电极之间的界面,从而使其能够与电极表面进行联系”。

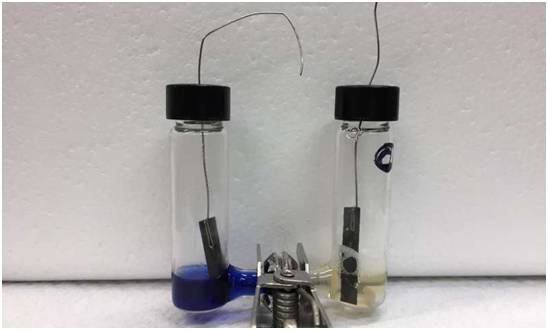

他们设计的这一燃料电池有两个分隔开的电极室,并由碳纸电极连接。在其中的一个小瓶中(阳极),氢气被氢化酶氧化,并且产生的电子被输送到阳极碳纸电极。而在另一个小瓶里(阴极),从阳极过来的电子又从阴极碳纸电极脱离,并且通过氮化酶与氮结合以产生氨。

组装式N2 / N2燃料电池:碳纸电极插入燃料电池的阳极(左)和阴极(右)室。

电子通过电路从阳极移动到阴极。质子(氧化的氢原子)穿过阳极室和阴极室之间的隔膜,提供合成氨所需的氢原子。

电子的定向运动产生了电流--这就是该合成氨方法产生电力的来源。

工业化难题

敏特尔与弥尔顿有意将他们的小规模合成氨工艺进行工业化生产,但这一行动还面临着几个严峻的挑战。首先是固氮酶对氧气极度的敏感。其次则是化学合成中难以获取的ATP(三磷酸腺苷),它为细胞以及生物固氮的过程提供能量。弥尔顿说,我们将重新设计这一反应,以避免使用ATP,进而使这种燃料电池“步入一个新阶段”。

但不管目前还怎样,这项工作最为显著的意义在于:

与以往以大规模能量投入为特色的工业合成氨生产工艺截然不同,这种新工艺能以十分节能的方式实现氨的合成。

我们现在向我们的读者发放参会福利和征集令:请发送您的个人信息(姓名+公司+职业+联系电话+微信联系方式)到邮箱:[email protected] ,邮件主题为:姓名+申请参加“十大突破性技术”首发。由于名额有限,最终以确认邮件为准,谢谢!

MIT Technology Review 中国唯一版权合作方,任何机构及个人未经许可,不得擅自转载及翻译。

分享至朋友圈才是义举