制造业是国民经济的主体,是立国之本、兴国之器、强国之基。

智能制造是落实我国制造强国战略的重要举措,也是中国制造2025 的主攻方向。

加快推进智能制造,是加速我国工业化和信息化深度融合、推动制造业供给侧结构性改革的重要举措,对重塑我国制造业竞争新优势具有重要意义。

中国制造将如何走好智能升级之路?为此,中国工程院组织100余位院士专家开展实地调研、深入研讨和国际交流。最终提出中国发展智能制造不能走西方"串联式"发展道路,必须采取"并行推进、融合发展"的技术路线。采取“并联式”发展方式,推进"数字化制造、数字化网络化制造、数字化网络化智能化制造"三个范式同步发展。

通过对国内外智能制造案例的分析,并结合国睿信维多个智能制造项目的经验,对通过数字化、网络化、智能化的理解如下:

◉

数字化:

全要素数字化,从产品设计数字化模型表达,向工艺、制造、服务等全生命周期阶段全要素的数字化模型化表达延伸;

◉

网络化

:全流程网络化,从设计、工艺打通,向产品全生命周期及生产全生命周期一体化和价值链广域协同模式进行转变;

◉

智能化:

工业大数据分析,从经验决策模式向工业大数据支撑下的智能化管理模式进行转变。虚实融合,从实物世界管理模式向虚拟/实物世界融合下的管理模式进行转变。

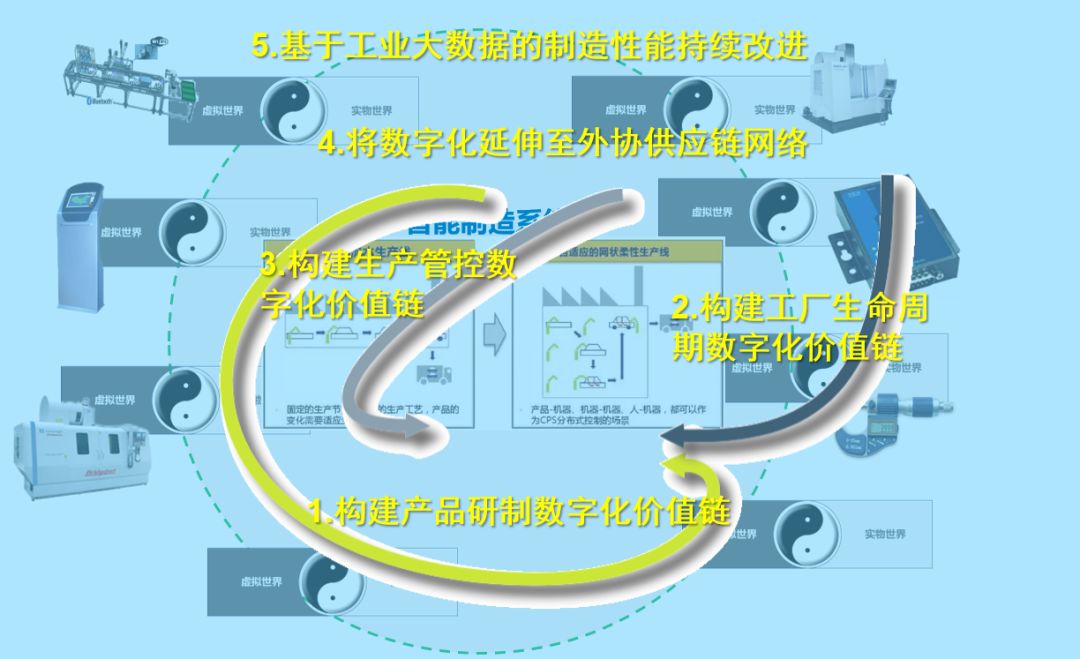

基于对智能制造数字化、网络化和智能化的三个特征的剖析,我们认为智能生产建设需要按照如下五条思路进行展开:

◉

思路一:

构建产品研制价值链。

打破原有以文档和图纸为核心的产品描述方式,建立统一的产品三维模型及标准,实现产品研发数字化及产品全生命周期的三维工程化应用;实现基于三维模型的单一数据源管理,避免产品生命周期不同阶段由于数据不一致导致的产品返工

◉

思路二:

构建工厂生命周期价值链,打造“透明工厂”。

通过对于生产要素的虚拟化和数字化,实现从制造规划到制造系统的虚实结合。运用生产系统仿真技术,在实际生产开始之前建立生产系统的仿真模型,检测与评估可能存在的问题,以避免因此而造成的成本与时间的浪费。

◉

思路三:

纵向集成,构建生产管控价值链。

通过数字量在制造价值链上的连续传递,实现“订单-交付”流程的贯通及各业务环节的智能协同。实现基于现有资源约束的最优化排产、生产全过程管控、产品质量全过程监控等车间级全流程全要素管理。

◉

思路四:

横向集成,构建供应链管控网络理念。

通过对供应链全过程的信息采集和管理,实现订单进度、制造工艺、质量检验、合同执行的信息透明化,提升全供应链的竞争力。

◉

思路五:

基于工业大数据的挖掘与应用,持续改进制造性能。

通过对单/多工厂、智能设备、仓储、生产执行等工业大数据的获取,整合供应链资源来预测发现与实际的偏差,通过智能优化算法及仿真持续改进制造性能,以减少库存、优化供应链、提升制造效率。

为了协助企业实现端到端的产品研制集成,纵向生产管控集成和横向制造供应链集成,通过如下系统的建设可以帮助企业逐步推进智能制造的建设。

智能生产总体框架如下:

该系统解决方案以PBOM为核心,提供数字化一体环境下的工艺规划、设计、管理及发布的完整能力,通过打通设计工艺数据流确保设计工艺业务流程的顺畅衔接;并实现结构化的工艺信息管理,建立设计、工艺一体化管控环境,实现了设计、工艺与制造的协同,支持产品设计、工艺设计均在同一PDM平台上实现管理,统一数据源;为企业形成全寿期数据链管理提供了支撑,确保型号设计技术状态与制造技术状态的一体化管理及工艺信息结构化管理需要。

该系统解决方案通过建立与设计制造一体化环境的紧密集成,可充分利用设计输出的三维模型开展数字化工艺仿真;

同时提供一个完整的可视化和仿真校验环境,用于生产布局优化仿真、数字化装配及焊接工艺仿真、人机工程仿真。

它使用户能够在新产品开发、以及产品实际生产制造、调试检测之前的规划阶段,对制造规划进行审批、仿真、校验,及时地发现产品设计、工艺设计等方面存在的问题,有效地减少产品缺陷和故障率,降低因干涉等问题而进行的重新设计和工程更改,有效保证了产品质量,降低成本,提升效率。

该系统解决方案以运筹学理论为基石,以生产计划排程优化、供应链优化、运输优化、仓储优化为目标,将实际业务问题转化为数学模型,通过建立数学模型及相关算法,同步考虑多种资源约束,融合相关信息系统数据,在所有可能的决策方案中,利用高效算法快速找到符合各种约束和目标的优化解决方案,同时支持插改单及计划调整,为企业实现供应链及相关生产过程计划优化管理提供支撑。

该系统解决方案不仅覆盖传统MES管理领域业务,将制造相关的所有执行业务(生产、仓库、工厂物流、仓库、质量、设备、人工工时管理)均纳入统一平台进行管理;通过与前端设计工艺系统的集成,实现数据统一的从生产设计到现场执行的信息传递;同时统一数据模型、统一数据库,实现物流、生产、质量等业务相互关联;通过总结与提炼标准业务组件,支持多种制造模式,更适应新业务扩展变更需求;提供制造流程智能分析包,及实时可视化车间动态看板,显示各关键指标,为生产决策提供数据支撑。

该系统解决方案基于价值链横向集成理念,建立企业与供应商协同交流的载体,实现对计划、评审、质量、物资、生产等过程的关键节点的系统有效管控,转变工作模式,促使业务型管理人员成为知识型管理人员。面向订单、计划、质量、采购、合同、供应商进行全要素的结构化、精细化的全面管控,从而大力提升产品及供应商服务质量。通过过程透明化管理,数据统计与可视化展示,决策分析与优化,实现企业与供应商之间的全面高效协同。

该系统解决方案通过部署在车间现场的无纸化计算机终端,为制造检验现场人员的核心业务应用提供了统一的、集成化的交互式工作桌面环境,避免多个信息化系统切换带来的复杂操作,提升现场人员工作效率;实现生产及检验过程的技术资料电子化查看,降低技术文件打印成本,提升了技术文件传递效率,确保现场及时查看到最新发布的技术文件及其变更状态,避免因产品变更频繁导致技术状态信息难以及时传递到现场的问题;实现生产及检验问题无纸化反馈与闭环管理,有效跟踪问题闭环情况,提升产品制造质量。

该系统解决方案面向人员、设备、材料、方法、环境、检测等众多采集内容,通过TCP/IP以太网、数据采集卡、系统集成、人工辅助等方式,实现了生产设备的联网,构建出车间生产现场综合数据的交换,可以将设备状态、车间工况、生产数据予以采集、传递、分析等,最大程度满足生产管理需要等,实现生产管理的大数据存储以及云计算功能。为智能制造生产环节提供了技术支撑。

该系统解决方案在计算机内的虚拟空间使工厂建模,同时考虑现实工厂的状况驱动虚拟工厂运行,并进行动画处理,描述虚拟世界数字模型间的交互,提高制造端创造价值过程的透明度,使复杂系统的正确决策与建立成为可能。面向制造执行过程,以过程控制和智能分析技术为核心,搭建数字化生产管理平台,支持生产过程的可控、可追溯和柔性化,信息模型描述生产系统在现实世界中的行为及交互,跟踪控制制造过程,保障生产运行平稳,提供服务支持。虚实同步与融合,支持制造系统的持续改进与优化。

工业大数据应用与分析将给制造企业带来很多的创新和变革。通过物联网等带来的低成本感知,高速设备连接,信息技术和工业系统的深入融合,分布式计算和场景应用分析,决策优化;在新产品创新研发、产品故障诊断与预测、工业生产线物联网分析、工业企业供应链优化和产品精准营销等诸多方面,创新及优化企业的研发、生产、运营、营销和管理方式,这些创新给制造企业带来了更快的速度、更高的效率和更高的洞察力。

在智能制造的大背景下,企业数字化转型已成为当下发展的必由之路,智能生产的建设建议按照如下三个阶段进行推进: