《中国核工业报》

林丽圆|文 中核北方

|影

2016年3月27日,随着第一罐U3O8粉末投入溶解槽,中核北方核燃料元件有限公司(简称中核北方)历时3年建设的国家重大科技专项高温气冷堆示范核电站的配套工程——全球首条工业规模高温气冷堆燃料元件生产线正式投料生产,标志着我国真正迈上了生产核燃料元件的领先之路。

高温气冷堆核燃料元件生产线建成投产,不仅确保了示范电站首炉及后续的换料,更推进高温气冷堆向商业化迈出了关键的一步。

作为世界首条生产线,没有任何实例可供参考,所有的经验、技术支持都来自于清华大学的实验线。但实验线和工业线有着一定的区别。实验室设备能力小,有些环节甚至是在烧杯中完成。工业化生产线建设不是简单的几何放大,而是牵一发动全身的过程。

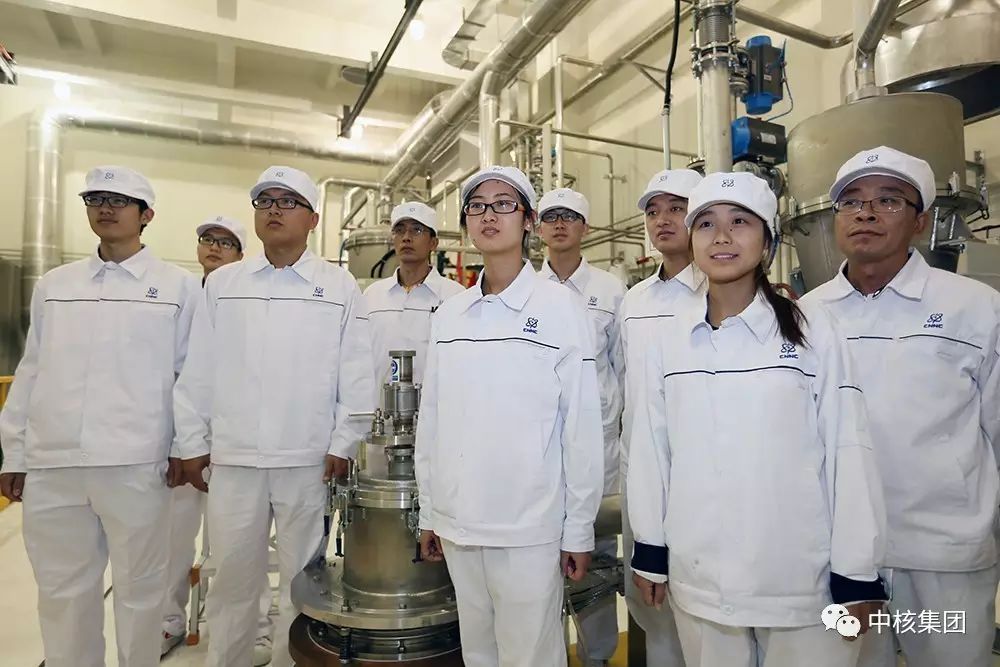

而伴随着世界首条高温气冷堆核燃料元件生产线的建设,也成就和锻炼了一批年轻技术队伍——我国高温气冷堆元件科研的先锋队。

“小师傅当家”

2015年5月12日,为打通高温气冷堆核燃料元件生产线,中核北方公司开展了“大干100天,确保高温气冷堆元件生产线全线打通”专项劳动竞赛,并在主工艺车间成立了“高温气冷堆核燃料元件生产线工艺研究青年突击队”,队员平均年龄只有29岁。

“青年突击队”被分成核芯制备调试、包覆颗粒制备调试、球形燃料元件工艺试验三个小组活跃在主工艺生产线上。

“小师傅当家”是中核北方高温气冷堆核燃料元件生产线特有的“现象。“青年突击队”中很多都是刚毕业几年的大学生,他们虽然年轻,但却发挥着重要作用。在现场,他们不仅仅局限于掌握设计表面的操作,还主动钻研设备程序,深入研究设备结构原理。一些常规设备出现故障时,在没有维修人员的情况下,他们能成功解决,确保生产流畅。

溶胶凝胶工艺是球形核燃料元件生产的关键环节之一,溶解槽作为关键设备,它的稳定性对于制备二氧化铀核心颗粒至关重要。在清华大学的实验线,溶解槽采用的是立式的,但球形核燃料的铀含量富集度较高,工业化大批量生产若还采用立式溶解槽,就可能出现临界安全问题,而且设备“晃动太大”。与各方几经研究讨论后,中核北方决定采用卧式溶解槽。这是国内首次使用卧式溶解槽。

设备改变了,随之而来的,溶解工艺也要改变,所有实验辛苦得来的数据、技术路线都不能采用,还得重新来过。“负压溶解改为微正压溶解,相当于一个逆转的过程,太难了。”突击队成员王泊宁说道。溶解温度要提高,改造煮胶柱设备,解决预陈化槽积料问题……一系列问题等着解决。“当时就有人劝我们,如果不行就赶紧换回立式的,虽然难用但是有经验。卧式的没人用过,风险太大。我们差点就放弃了。”王泊宁介绍到,“但我们还是坚持了下来,做了大量实验,进行了多次改进,最终我们成功了。”

2015年5月23日凌晨两点,高温气冷堆核燃料元件生产线核芯制备车间分散工序的人员,挤满了狭小的空间,大家都在等待即将出炉的球形核燃料元件的第一批中间产品——直径约0.9毫米的凝胶球。当看着一颗颗晶莹剔透的凝胶球在分散柱内生成,在氨水中不断凝实、降落,现场爆发出一阵欢呼,每个人脸上都露出了喜悦的笑容。

包覆颗粒制备调试小组是队里平均年龄最小的一支队伍,但工作量却是三个组中最大的。所有人员几乎没有休息日,他们不停地修订工艺参数、调试设备并形成验收报告。

调试初期,发现包覆过程中包覆炉炉压达不到需求值,且不能调节。“达不到工艺要求,就无法保证产品质量。”青年突击队成员张云介绍,“我们就与清华大学、设计院、设备厂家坐到一起,讨论,调试,改进;再调试,再改进,在尝试了多个解决方案后,决定改水喷射机组为水环真空泵。但这个风险很大,行不行我们心里都没底。”他们最担心的就是怕颠覆,如果不行,时间节点就很难保障了。为了这次成功,他们做了大量试验,最终满足了工艺要求。

为了“工艺品”的诞生

燃料球制备车间压制工艺作为高温气冷堆球形燃料元件制备的重要工艺环节,直接影响元件球的生产效率和产品性能。“调试最初,芯球开裂、压碎强度不够都是最艰难的攻坚目标。”青年突击队成员、准备车间主任田久程介绍到。没有别的办法,只能通过对设备不断调试,掌握设备的性能及操作要领,开展工艺试验,为球形燃料元件压制成形摸索工艺参数。就这样,在突击队成员的带动和燃料球车间人员的共同努力下,解决了久攻不下的两个难题,工艺试验顺利完成,在较短时间内使生产线达到了设计生产能力。

“每一个环节都特别精细,感觉不是做工业品,而是工艺品。”高温气冷堆核燃料元件厂厂长助理郑越说,“为了工艺品的诞生,大家没有周末休息时间,除了吃饭睡觉,将全都精力都放在了工作上。”

在打通生产线的过程中,高温气冷堆核燃料元件生产线还开展了生产线自动化改造工作,成立了以郑越为领军的攻关团队,对生产线开展了全面的自动化改造。最为显著的是压制线自动化改造和双主轴数控车床传输线上料系统自动化改造。

压制线自动化改造完成后,定位快、操作精准、传递快速、出错率低,一个操作人员即可完成一条压制线的压制过程,并且能在不增加班次的情况下完成1500球/天的生产任务。数控车床自动化改造解决了人工搬放料盘次数较多,手动上料耗时长、效率低、自动化程度低等问题,改造后机器人自动抓球、球坯,自动成像检测,自动摆放17层空料盘……从而实现了车削岗位上料、加工、出料、粉尘收集等的全自动化操作。

高温气冷堆核燃料元件生产线上的青年突击队成员们在生产线建设过程中发挥了重要作用,展现了共青团员敢打硬仗、能打硬仗、不畏艰难、乐于奉献的优良品质。如今,80后、90后的他们成为了推动全球首条高温气冷堆核燃料元件生产线顺利运行的中流砥柱。

“从安装调试到试生产,再到投料,工艺学习速度特别快,消化吸收能力特别强,上手特别快。未来在工程应用和规模化生产方面,中核北方工程技术人员完全可以做得更好。他们有这个能力!”清华大学老师郝少昌这样评价这支青年突击队。

小编微信号:cnnc2017

QQ:3488716088