2.1

需求分析

根据与项目投资建设方的前期沟通及交流,确定项目整体建设要求如下:

(1)以设计汽车行业精品工程、建设国内一流的乘用车生产基地为目标,以创新、技术进步为依托,总结国内多个汽车整车公司的设计经验。

(2)以满足现代乘用车整车制造工厂对“柔性化——多平台、多车型、多品种同线混流生产;高效率、低成本——在制产品尽量减少;快捷——高效的场内外生产物流;节能环保、低噪声、低能耗”的要求,建设工厂。

(3)要求结合工厂和产品的实际情况与国内外汽车装备的优势资源,在本项目汽车整车制造5大生产工艺各专业中,发挥优势,进行技术创新和流程改进。

(4)从生产工艺、设备选型、总体规划、工程建设等各个环节考虑节能环保,把节能与环保的理念贯穿于整个项目的设计、施工、运营的全过程中。

(5)在设计与建设周期短的条件下,依靠技术进步、优化设计、采用新工艺、新设备、新材料和先进设计管理、项目管理、施工管理等方法,在保证设计高质量前提下,缩短项目设计、建设、安装、调试、竣工投产的总体时间。

2.2

总体设计情况

我国国情下的汽车工厂智能制造顶层规划核心在于,以全面数字化为基础,全面信息化为骨架,建立信息和物理融合系统(CPS),达成全周期的高度智能化。其中全面数字化基础包括工厂及设施、生产线相关的人机料法环的设计、仿真、调试,全面信息化骨架包括数据驱动的面向汽车制造全流程应用。

智慧工厂框架图

根据项目建设目标要求及产品特点,项目在规划阶段进行了生产工艺规划、系统集成规划、厂房建设规划三方面工作,智能制造顶层规划涵盖并贯穿上述三方面。详图6是总体设计系统实施架构,智能制造顶层规划设计应有机地贯穿和服务于生产工艺规划、系统集成规划、厂房建设规划,并通过生产线集成、数字化车间集成,最终完成智能工厂集成。

总体设计系统实施架构

2.2.2 系统集成规划及要点

结合工艺规划要求,围绕汽车制造工艺生产特点,从软硬件体系、工程实施等层面梳理汽车工厂重大关键装备及核心装备技术、系统集成方法、核心基础技术。

1.生产线集成

结合制造工艺特点,以生产线工艺规划设计为基础,一方面通过设计过程,梳理装备标准化要求,另一方面通过仿真过程,优化装备工艺实现过程,以车间级信息化规划为上层次要求,提出关键工艺装备的数据接口及通信协议要求,作为生产线设备的重要技术参数指标。

基于生产线的数字化设计、仿真优化、装备制造、联合虚拟调试的闭环,达成高度集成的智能化先进生产线。

2.数字化车间集成

基于东风设计院相关数字化车间企业标准和部分国家标准,进行规划设计,预留车间级扩展要求,包括数字化模型应用扩展标准、信息化数据接口标准等。

3.系统集成所需典型核心技术及系统集成方法(见下图)

|

序 号

|

总体设计技术内容

|

说 明

|

|

1

|

重大关键装备及核心装备技术

|

冲、焊、涂、总重大关键装备和关键参数及核心装备技术

|

|

2

|

系统集成方法

|

信息系统集成技术

|

|

硬件集成技术

|

|

二次开发技术(工控系统及信息化二次开发)

|

|

联合调试技术

|

|

3

|

核心基础技术

|

工艺数字化技术(设计、仿真、装备制造、调试

)

|

|

建筑BIM技术(设计、虚拟验证、建造管理、设备运维)

|

|

汽车工厂编码体系

|

|

数据融合及清洗技术

|

|

信息系统接口

|

|

数字化工厂建设及应用标准

|

2.2.3 厂房建设规划及特点

按生产工艺规划要求及总图及物流规划原则,结合企业工厂基础设施建设标准,进行厂房设计、建造工作。

全程采用BIM顺行设计体系,进行参数化建模、数字化设计。通过统一的设计环境视图样板、BIM设计标准到BIM设计质量评价标准,以及设计师BIM设计能力考核标准等编制形成,使得BIM设计闭环体系建立。

2.3

实施步骤

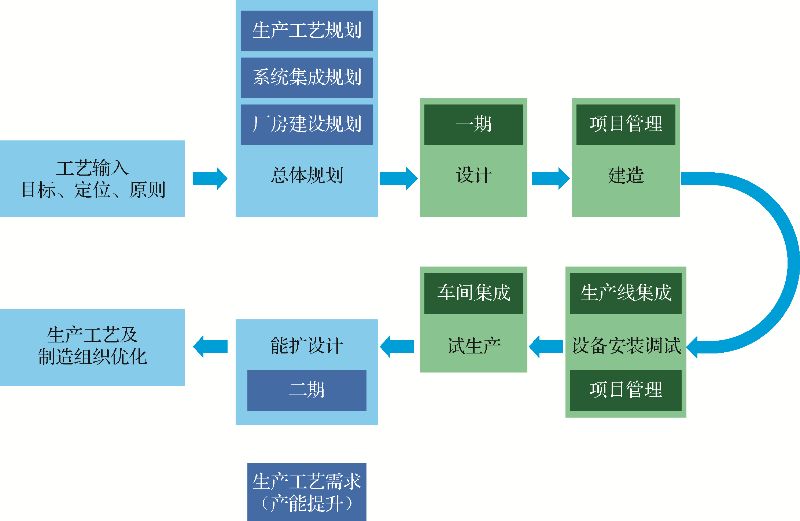

项目总体按一次规划,分期实施的原则。分为总体规划阶段、一期设计、建造、设备安装调试、试生产、二期能扩、生产组织优化等阶段。

项目实施阶段及过程

实施智能制造要立足制造谈智能,围绕汽车行业制造过程的痛点、难点及场景,研究技术路线和解决方案,强调以工艺规划和信息化为龙头,充分借助数字化和信息化手段将关键问题和处理流程前置,使得多专业协同问题能在设计和试生产之前用最小代价提前优化调整,最终匹配总体规划目标。