质量源于设计(

qualityby design

,

QbD

)理念逐渐成为制药行业的共识,认为药品质量不再是单纯地依靠检验和生产过程,而是通过设计所赋予的。

QbD

是一种基于可靠的科学知识和质量风险管理,预先定义好目标质量属性以及强调对产品与工艺的理解,并对工艺进行控制的研发方法

[1]

。实施

QbD

的核心在于通过数学模型表征关键工艺参数(

critical process parameters

,

CPPs

)和关键质量属性

(

critical quality attributes

,

CQAs

)之间的相互关系,建立设计空间(

design space

,

DS

),进而利用设计空间对产品的质量进行控制

[2-4]

。与真空干燥、微波干燥、冷冻干燥相比较,喷雾干燥所得产品的含水量低、得粉率高、粉末均一性好,是中药提取液的首选干燥方式

[5-7]

。然而,在喷雾干燥过程中,浓缩液的相对密度、温度、成分,进风温度,进料速度,雾化压力,环境湿度等众多因素均会对喷干粉产生重要影响,使得产品质量难以控制

[8]

。

目前,已有关于

QbD

理念用于中药提取、化学药品的干燥、制粒、包衣等生产过程中的报道

[9-12]

,但在中药复方喷雾干燥工艺研究中还未见报道。风咳处方是广东省著名中医高仲山教授及传承指导教师曲敬来、高雪教授

30

余年研究治疗时病(感冒、发热、咳喘)的经验方

[13]

,由黄芩、蜜麻黄、苦杏仁等

12

味药材组成,具有疏风清热、利咽止咳之功效。本实验以风咳颗粒处方提取浓缩液为模型药进行喷雾干燥过程研究,应用风险评估

[1]

及

Plackeet- Burmann

设计(

PBD

)筛选出关键工艺参数,以中心点复合设计(

central-composite design

,

CCD

)试验进行优化

[14]

,建立喷雾干燥的工艺数学模型和工艺设计空间,为今后中试放大研究提供参考。

1

仪器与材料

蜜麻黄、荆芥穗、紫苑、杏仁、炒紫苏子、款冬花、柴胡、黄芩、浙贝母、知母、炒牛蒡子、甘草均购于樟树药材市场,经过江西中医药大学刘勇教授鉴定,均符合《中国药典》

2015

年版一部相关项下的要求。风咳颗粒处方提取浓缩液(自制);

B-290

小型喷雾干燥仪,瑞士

Buchi

公司;

ZNCL-G

恒温磁力搅拌器,巩义市予华仪器有限责任公司;

CFZ3.2BD

春兰除湿机,江苏春兰除湿机有限公司;

ML3002E/02

型电子天平、

HB43-S

型快速水分测定仪,梅特勒

-

托利多仪器有限公司。

2

方法与结果

2.1

风咳颗粒处方提取浓缩液的制备

称取风咳颗粒处方药材

6.9 kg

,加入

6

倍量水,提取

3

次,每次

1 h

,收集滤液于

70

℃下减压浓缩至相对密度为

1.15

(

60

℃)的样品,保存备用。

2.2

喷雾干燥过程

取含固量为

50 g

的浓缩液,置于恒温磁力搅拌器上,按各实验组所需调节恒温磁力搅拌器和喷雾干燥仪上各个参数并保持恒定。干燥结束后,在相对湿度为

30%

以下的环境中,收取收集瓶上的喷干粉,所得喷干粉过

100

目筛,并通过快速水分测定仪测定各组含水量。

2.3

数据处理

多指标数据处理参照文献报道的归一化法

[15]

。

按照公式(

1

)计算收集瓶得粉率(

M

)。根据实验可知附着在干燥塔上的喷干粉颜色偏深,有焦屑,均一性差,而收集瓶上的喷干粉细腻、均匀,故实验中只考察收集瓶的喷干粉。实验结果期望收集瓶的得粉率越高越好,并且喷干粉的水分量在一定范围内越低越好,因为含水量高,易结块,不利于存贮

[16-17]

,得粉率指标与含水量指标优化值趋势相反,故需对收集瓶的喷干粉得粉率和含水量进行数据归一化处理,按照公式(

4

)计算总评归一值(

overalldesirability

,

OD

)。

M

=

m

1

/

m

(

1

)

m

1

为收集瓶得粉质量,

m

为浓缩液含固量

对于取值越小越好的指标,数据标准化公式:

d

i

=

(

y

max

-

y

i

)/(

y

max

-

y

min

)

,

i

=

1

,

2

,…,

n

(

2

)

y

max

和

y

min

分别为同一指标的样本数据最大值和最小值

对于取值越大越好的指标,数据标准化公式:

d

i

=

(

y

i

-

y

min

)/(

y

max

-

y

min

)

,

i

=

1

,

2

,…,

n

(

3

)

多指标的总评归一化公式:

OD

i

=

(

d

1

d

2

…

d

i

)

1/

k

(

4

)

k

为指标个数

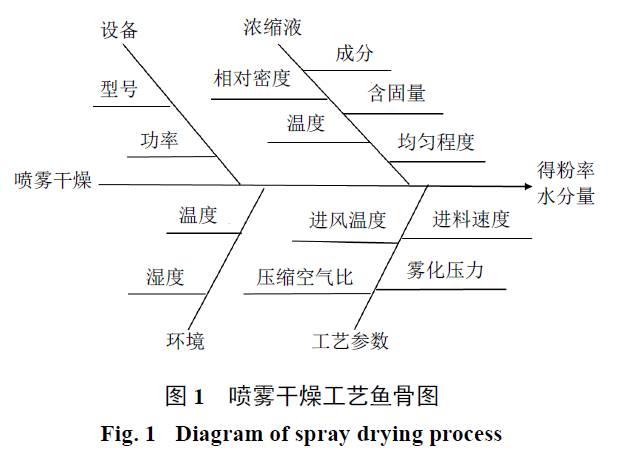

2.4

风险评估

根据生产经验和文献资料

[7-8,16-18]

,影响喷雾干燥的因素类别有设备、浓缩液、环境、工艺参数等,将上述因素再分类细化为

13

个影响因素,绘制鱼骨图(图

1

)。

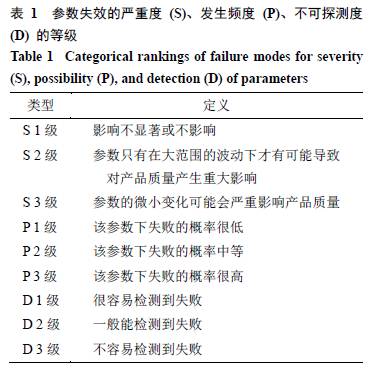

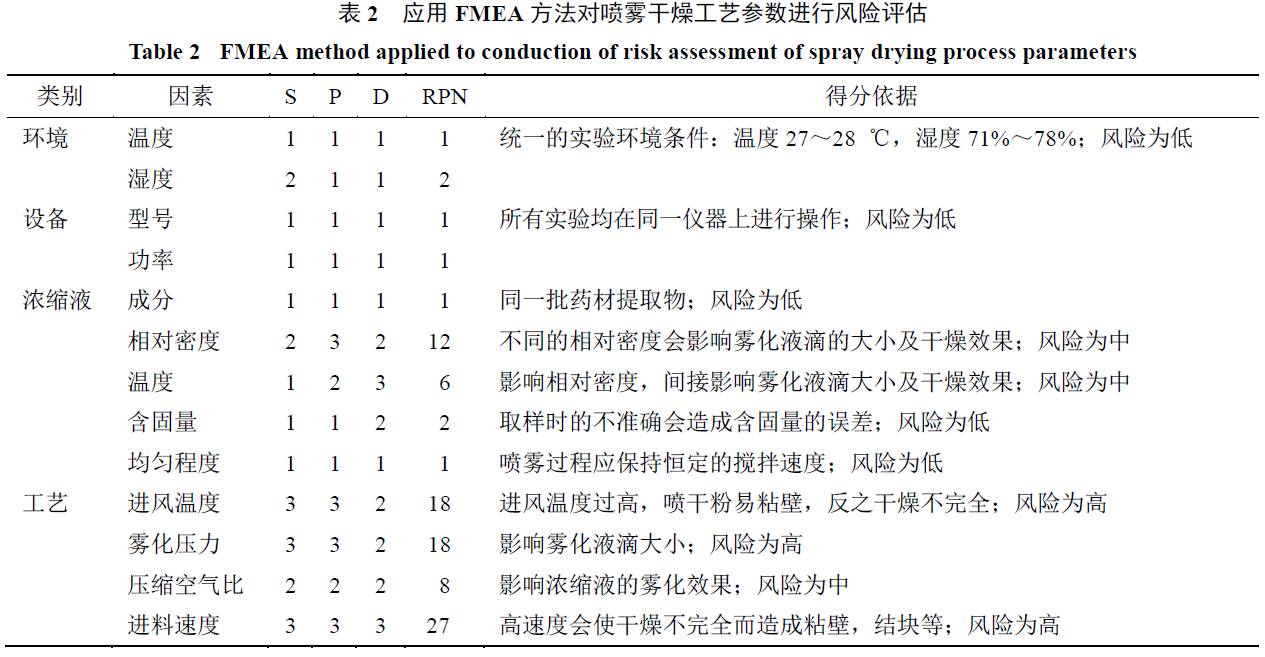

应用失效模型与影响分析(

the failure mode and effectsanalysis

,

FMEA

)对该过程中的影响因素进行风险分析,从失效后果的严重度(

S

)、失效发生

的频度(

P

)和失效的不可探测度(

D

)

3

个方面进行评估,每个分值为

1

~

3

[12,19]

(表

1

)。预试验的结果显示各个因素是相互独立的,根据评估结果,计算风险优先度(

RPN

,

RPN

=

S

×

P

×

D

)值,结果见表

2

,

RPN

<

6

的影响因素为低风险,

6

≤

RPN

<

18

的影响因素为中风险,

RPN

≥

18

的影响因素为高风险

[20]

。

2.5

PBD

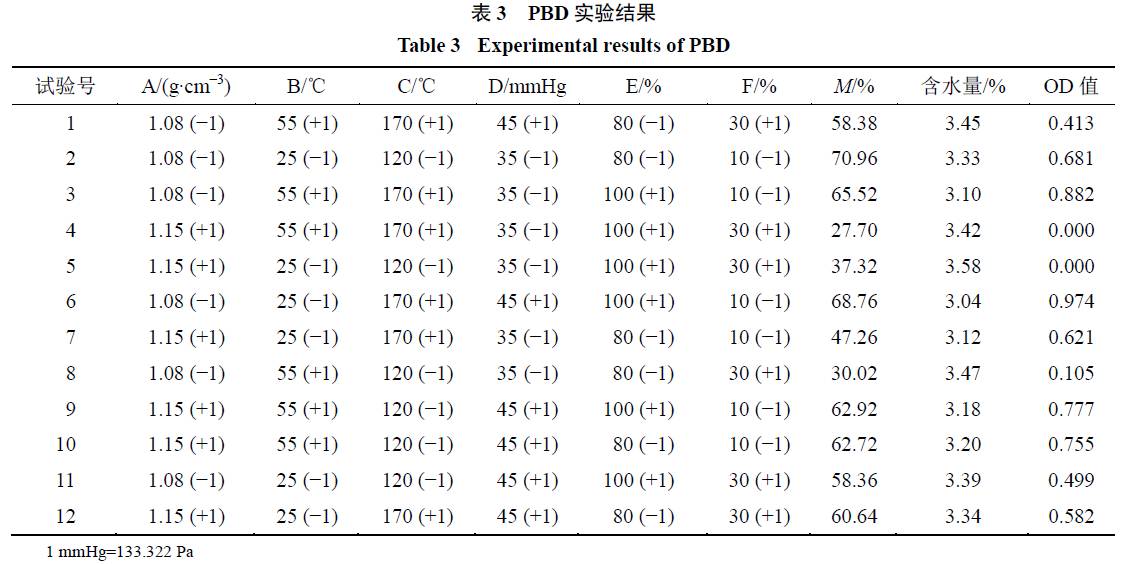

筛选关键影响因素

Plackeet-Burmann

实验设计(简称

PBD

)适用于从众多的考察因素中快速、有效的筛选出最为重要的因素,为进一步工艺优化研究提供支持

[14,21]

。由于风险评估过程多依赖于经验,存在一定的主观性,故利用

PBD

对中、高风险的因素(

RPN

≥

6

)再进行筛选

[12]

,选出对喷雾干燥过程影响显

著的因素:液料密度(

A

)、液料温度(

B

)、进风温度(

C

)、

雾化压力(

D

)、压缩空气比(

E

)、进料速度(

F

)。根据

预实验的结果,对各因素水平选定高水平(

+1

)与低水平(

−1

),见表

3

。采用

Mintab 16.0

软件设计实验,记录收集瓶喷干粉的得粉率

M

和含水量,实验设计及结果见表

3

,由于得粉率和含水量的优化方向相反,故采用

OD

作为响应值,计算公式如(

2

)~(

4

),结果见表

3

,通过多元回归分析进行相应的数据分析。

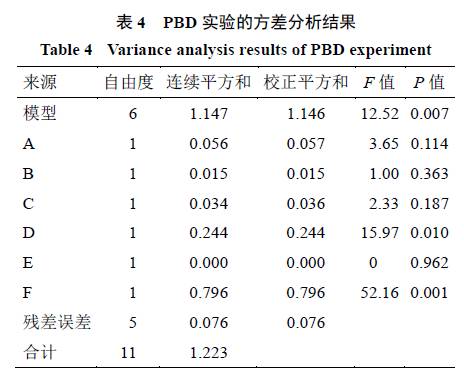

对

PBD

实验结果进行方差分析,可知雾化压力和进料速度的

P

值分别为

0.01

、

0.001

,均小于

0.05

,而其他因素的

P

值均大于

0.05

,表明雾化压力和进料速度对

OD

值影响显著,而其他因素对其影响不显著,结果见表

4

。

综合风险评估模型与

PBD

实验的分析结果,可知雾化压力和进料速度对收集瓶喷干粉的得粉率

M

和含水量的响应值

OD

有显著影响。为寻求雾化压力和进料速度的最佳条件,采用中心复合设计(简称

CCD-

响应曲面法)对雾化压力和进料速度进行优化实验。

2.6

CCD-

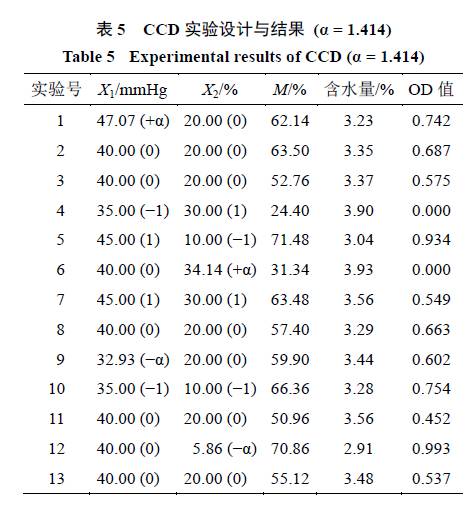

响应曲面法优化喷雾干燥工艺

基于

PBD

结果,采用

CCD

对雾化压力和进料速度进行工艺优化实验,因素水平见表

5

。

CCD

可

以用来评价雾化压力(

X

1

)和进料速度(

X

2

)对

OD

的影响。根据

PBD

结果,其余

4

个因素影响不显著,根据生产经验选择液料相对密度

1.08

、液料温度

25

℃、进风温度

150

℃、压缩空气比

80%

。借助

Design Expert 8.0

软件设计实验,结果见表

5

。

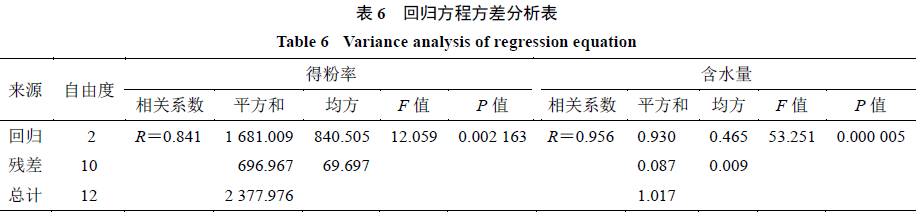

由表

5

的数据,利用

SPSS20.0

软件可分别计算得粉率和含水量的方差分析表,见表

6

。由方差分析结果可见,

P

值均小于

0.01

,表明

2

个回归方程都有显著意义,具有较好的拟合度。

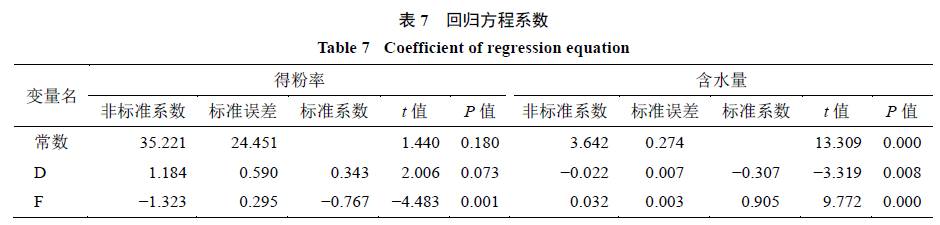

由

表

7

可知,

X

1

和

X

2

对得粉率和含水量有显著影响(

P

<

0.1

)。得粉率随着

X

2

的增大而减小,因为

X

2

越大,液体水分来不及干燥就黏附在干燥塔上,造成收集瓶得粉率低和含水量升高;

X

1

的变化对得粉率影响没有进料速度的影响大,含水量随着

X

1

的增大而

减小。

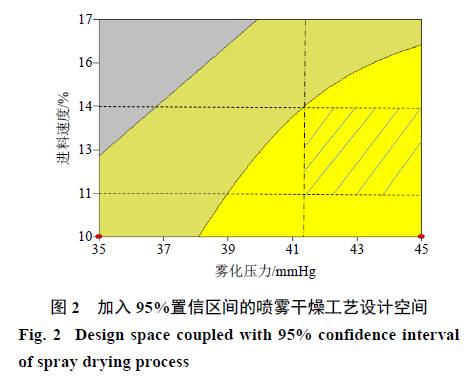

利用

Design Expert 8.0

软件,对表

5

数据建立

X

1

与

X

2

的设计空间,使得该工艺设计空间能同时满足

2

个期望目标(得粉率为

60%

~

90%

,含水量为

2.5%

~

3.5%

),由于模型预测值与真实值之间存在一定差异,所以设计空间的边界具有不确定性

[22]

。为了应对设计空间边界的不确定性,在制定设计空间时,本研究通过加入置信水平为

0.05

的置信区间,对设计空间进一步优化,提高该设计空间的准确度,结果如

Overlay plot

展示,见图

2

,亮黄色部分即为

加入了

95%

置信区间后

X

1

与

X

2

的设计空间。但是在实际操作中,所确定的设计空间不便于对二者进行严格控制,因此,根据实际生产情况,在保证符合目标要求的情况下,确认

X

2

和

X

1

的上下限分别为

11%

~

14%

和

41.3

~

45.0 mm

(图

2

斜线矩形部分)。

X

1

和

X

2

落入该矩形部分时,收集瓶得粉率和含水量均满足

2

个期望目标。

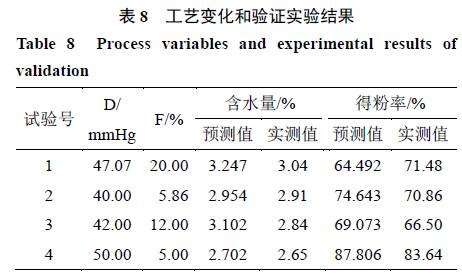

2.7

验证实验

由表

7

的回归方程,结合雾化压力和进料速度的生产实际,选取

4

组实验点,见表

8

,其中

1

号和

2

号为表

5

的第

1

号和第

12

号实验,

3

号为建立的设计空间内的工艺参数,

4

号为未知领域的工艺参数,验证实验结果见表

8

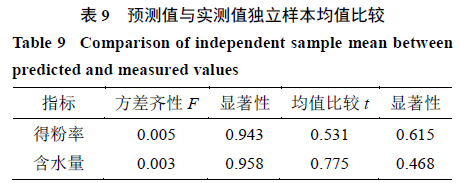

。关于表

8

对含水量和得粉率的实测值与预测值进行独立样品

t

检验比较,见表

9

,实测值与预测值无显著差异,说明

2

个模型具有较好的预测性。

3

讨论

中药制剂大多采用传统的生产方式,产品的质

量更多地依赖于终端控制。多数情况下,仅依靠经验来判断在生产过程中可能发生的不可预测的问题

[23]

。由此,工艺过程中的潜在关键工艺参数出现任何偏差均有可能给实际生产带来问题

[24]

,进而导致产品质量不合格及生产失败,从而造成资源、时间浪费、成本增加。

本实验采用

QbD

理念

[25]

对喷雾干燥进行研究,其重点是确定关键工艺参数,即雾化压力和进料速度。通过对关键工艺参数进行控制,可以确保风咳颗粒喷干粉的质量。喷雾干燥工艺设计空间建立后,有无经验的生产人员均可以根据设计空间生产出质量合格的产品,这必然可以为企业节省大量的成本。

通过所建立的模型,可以预测到未考察的工艺水平所产生的得粉率和含水量,但是根据实际情况,进料速度不可能过低,因为速度过低会造成时间成本的增加,造成粉末过细,而随着空气排出,导致得粉率降低;雾化压力也不可能过大,因为受仪器条件的限制。因此,确定进料速度和雾化压力的最佳范围分别为

11%

~

14%

和

41.3

~

45.0 mmHg

。

参考文献(略)

此文摘自:张俊鸿,何 雁,许 燕,张爱玲,杨 琴,饶小勇,杨世林,罗晓健.基于质量源于设计理念的风咳颗粒喷雾干燥工艺研究 [J]. 中草药, 2017, 48(10):2061-2066.