摘 要:介绍了单喷颗粒镁、复合喷吹、KR 法脱硫工艺在马钢铁水预处理中的应用实践,对三种脱硫工艺在脱硫率、回硫、温降、扒渣铁损、耗时、成本和对转炉冶炼影响及原材料设备要求进行比较,分析了各自优缺点,并对降低脱硫成本和不同条件下钢厂采用适宜的脱硫工艺提出建议。

关键词:脱硫工艺,实践比较,效果分析

铁水脱硫即可减轻高炉、转炉的冶金负荷,提高其技术经济指标,也为开发高品质钢种创造基本条件,成为冶炼低硫洁净钢必不可少的技术手段。近 30 年来,铁水脱硫技术发展迅速,现已有十几种处理方法,其中应用最广泛且最具代表性的主要是喷吹法(如单喷颗粒镁、复合喷吹石灰加镁粉)和 KR 法机械搅拌法。

马钢为开发生产薄板用钢、汽车板、家电板、硅钢、管线钢、冷镦钢等高端产品需求,自 2002 年分别引进了单喷颗粒镁、复合喷吹、KR 法三种脱硫工艺作为铁水预处理手段,现年处理铁水量 780 万吨,占总铁水量的 57.7%,通过实践运行,三种脱硫工艺在冶炼低硫、超低硫钢时均发挥有效保证作用,本文就此对三种脱硫方式应用效果各自特点及影响因素作分析比较。

1 三种脱硫工艺原理及特点

单喷颗粒镁和复合喷吹属于典型喷吹法,即利用惰性气体(N 2 、Ar)作载体将脱硫粉剂(CaO、CaC 2 、Mg)由喷枪喷入铁水中,载气同时起到搅拌铁水的作用,使喷吹气体、脱硫剂和铁水三者之间充分混合进行脱硫。单喷主要特点是单一颗粒镁通过带汽化室喷枪喷入铁水中进行脱硫,国内主要引用乌克兰技术和北京冶金设备院自主创新技术两家。复喷主要特点是将流态化石灰和镁粉按一定比例在管道中混合,通过喷枪喷入铁水中进行脱硫的技术,现国内各大钢厂普遍采用,主要引进达涅利公司技术(原加拿大霍高文公司技术),不论单喷、复喷,都主要利用 Mg 脱硫:

Mg(s)→Mg(l)→Mg(g)→[Mg]

[Mg]+[S]→MgS(s)

Mg(g)+[S]→MgS(s)

KR 机械搅拌法是将浇注耐火材料并经过烘烤的十字形搅拌头浸入铁水包熔池一定深度,借其旋转产生的漩涡,将经过称重的脱硫剂由给料器加入到铁水里,使氧化钙粉剂在不断地搅拌过程中与铁水中硫充分接触反应,达到脱硫的目的,是由日本新日铁公司发明采用的,特点是动力学条件优越,主要利用 CaO 脱硫:

CaO+[S] +[C]= CaS (S) +CO

3CaO+[S] +[O]→CaS+Ca 2 SiO 4

CaO (S) +[S] →CaS (S) +[O]

3CaO (S) +2[S] +[Si]→CaS (S) +2CaO·SiO 2

2 脱硫效果与成本

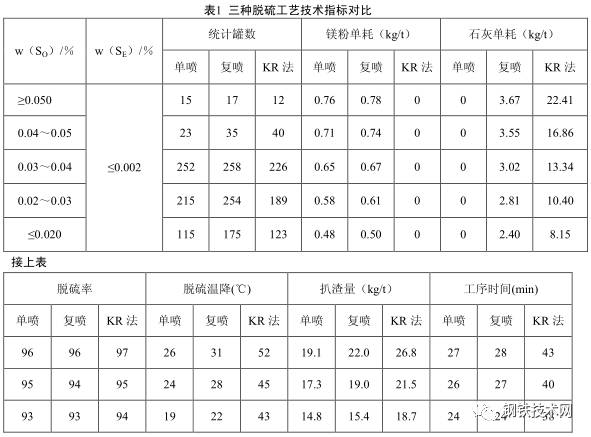

根据所炼钢种需要,马钢采用“深脱”和“浅脱”两种处理方式,深脱后铁水终点 w(s)≤0.002% ,浅脱后铁水终点 w(s)≤0.008% ,处理工艺为高炉出铁→高炉鱼雷罐→转炉铁水罐→(扒渣)→脱硫→扒渣→转炉。不同的原始硫条件下,三种脱硫工艺技术指标和工序成本如表 1 和表 2,以目标深脱硫为例。

现镁粉价格 16000 元/t;流态化石灰 1200 元/t;石灰 750 元/t;渣中含铁平均按 30%计算,铁水 2400 元/t;温降按 0.10 元/℃计算;单喷喷枪每支 2.2 万,寿命 800 分钟,每次 10min,每罐铁水 120 吨,复喷喷枪每支 1.4 万, 寿命 500 分钟,每次 10min,每罐铁水 120 吨,; KR 法搅拌头及枪身每支 13 万,4000min,每次 15min,每罐 270t 铁水,。

3 脱硫效果分析比较

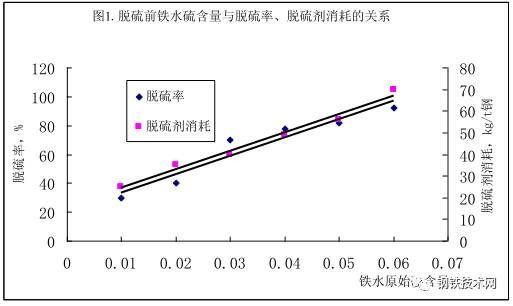

3.1 脱硫率:首先三种脱硫工艺均可将不同含量铁水硫脱至小于 0.002%以下,达到深脱硫目标, 脱硫率几乎无差别,其次在目标硫一定的条件下, 脱硫率和脱硫剂消耗随原始硫增高而增加和上升,铁水原始硫一定,脱硫率和脱硫剂消耗随目标硫的降低而增加和上升。反之依然,如图 1.第三考虑到成本、时间、效率等因素,根据钢种对硫的要求,采用浅脱、深脱两种方式是科学合理的,特别是在转炉冶炼低硫钢、超低硫钢(要求转炉出钢硫 w(s)≤0.008%以下),应选用铁水硫含量小于 0.020%以下深脱硫后供转炉冶炼是经济有效的。

3.2 回硫率:是指铁水脱硫后终点硫含量与转炉冶炼终点钢水硫含量或一倒样相比较而得出回硫指标,其影响因素十分复杂,[文献 1],为比较三种脱硫工艺的回硫情况,转炉采用了脱硫后终点硫相同的铁水加全废钢工艺,并使用质量成分一样造渣料,分别做了三组实验对比如表 3

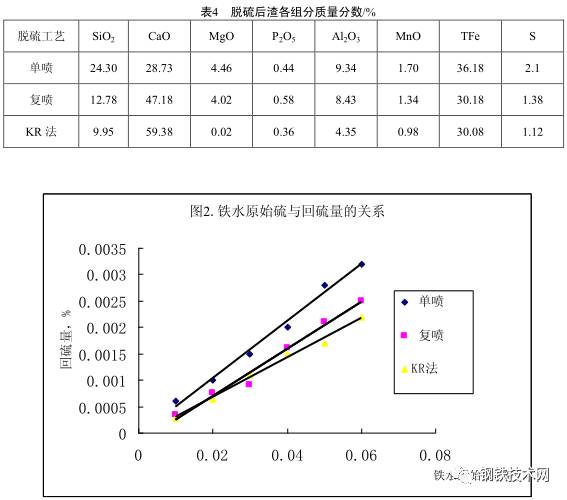

可以看出: 回硫量程度单喷要大于复喷和 KR 法,复喷和 KR 法基本无差别,主要原因是单喷渣量少而薄,难以扒除干净,少量残余渣中含有浓度很高 MgS,虽量少但影响很大,兑入转炉发生回硫反应(MgS)+[O]=(MgO)+[S],硫又重新回到钢中,现有一种在扒渣时加粘渣剂和发泡剂,利于扒渣干净,减少回硫程度效果很好,而复喷和 KR 法喷入大量石灰渣量较大,使渣铁易分离, 扒渣净率相对高,避免了扒渣不净而造成回硫,脱硫后渣各组分质量分数/%见表 4.同时应注意到,随着铁水原始硫增加或目标硫降低, 三种脱硫工艺的回硫量都是增加的,但单喷回硫程度明显高于复喷和 KR 法。如图 2。

3.3 温度损失

通过统计分析发现,相同条件下单喷温降最低,复喷温降要高于单喷 3℃~4℃,KR 法温度损失最大,要高于单喷、复喷 12~22℃;主要原因在于复喷有 3~4 倍于 Mg 粉的流态化石灰,KR 法则完全依靠石灰脱硫,石灰量大,达到 8~20kg/t 钢左右,要吸收大量的热,是导致温度损失的主要原因之一,镁粉脱硫是放热反应,加上镁粉脱硫剂喷入量少,对温降影响不大;同时 KR 法由于搅拌激烈,动力学条件好加速铁水散热,而喷吹法相对搅拌程度不如 KR 法激烈,导致 KR 法温降最大。

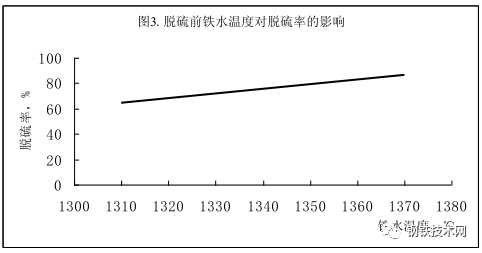

由铁水脱硫平衡硫随温度的变化可知:从热力学角度来讲,在铁水温度范围内,温度的变化对铁水脱硫效率几乎没有影响,[文献 2]镁脱硫、石灰脱硫均为放热反应,温度高不利,但从动力学角度来讲,高温有利动力学条件的改善,在铁水温度低于 1300℃对脱硫率、扒渣、回硫有极大负面影响,从生产实践来看,铁水温度在 1300℃~1400℃范围为佳,因为温度高增大传质系数,改善动力学条件,对提高脱硫率、扒渣是有利的[文献 3]图 3。

3.4 扒渣

扒渣就意味着铁损,不论何种脱硫工艺中铁水损失主要有三部分。一是喷吹过程中,由于喷吹参数不合理或反应激烈引起的铁水喷溅,解决办法主要是调整合理的喷吹参数和保证铁水面离罐沿足够净空高度(≥500mm);二是扒渣过程中引起铁水波动使铁水从罐嘴溢出,与个人操作水平有关,但也在所难免,目前采用办法是,改进渣耙结构,要求渣耙到罐嘴时停留一下,起到过滤铁水的作用;三是渣中包裹的金属铁液,分析渣中W(Fe)可达 30%以上,说明渣中含铁量很高,是铁损的主要原因,渣量越大,铁损越大,单喷由于渣量少,含铁量也低,铁损相对较小,KR 法由于喷吹大量 CaO 使渣量很大,含铁量也高,铁损相对最大(扒渣量 15~25kg/t),复喷介于两者之间。

3.5 脱硫时间

由两部分组成,即喷吹时间和扒渣时间,喷吹时间与原始 S、目标 S,各工艺速率有关,马钢铁水预处理工艺中单喷镁速率在 5~7kg/min,复喷镁速率 7~9 kg/min,KR 法石灰速率 250~270 kg/min,喷吹时间关系为:相同的条件下,单喷与复喷时间差不多,KR 法搅拌时间要长 7~12 min,扒渣时间主要渣量有关,单喷<复喷<KR 法,整个脱硫工序时间单喷、复喷为 23~25min,KR 法为 36~40min;值得注意的是:KR 法在搅拌脱硫前,必须扒除含高 SiO 2 的高炉渣,因为 KR 法搅拌脱硫动力学条件好,高炉渣卷入铁水中与石灰生成很薄又致密的 2 CaO·SiO 2 膜层并降低脱硫碱度,阻脱硫反应继续进行,因而降低了 CaO 的脱硫效率和速度,扒除与未扒除高炉渣的脱硫率在相同条件下相差 5%~10%,[文献 4] 而喷吹法主要利用Mg 脱硫,自下而上反应,是否扒除高炉渣对脱硫效果影响不大,相应大大地缩短脱硫时间和减少了铁损.

3.6 脱硫成本

主要由脱硫剂消耗、扒渣铁损、铁水温降、喷枪消耗四大部分组成,其他成本如氮气、压缩空气、辅助材料消耗等,三种工艺使用量差不多,不再考虑。对三种脱硫工艺而言, 单喷镁颗粒成本费用最低,比复喷和 KR 法吨钢低 4 元左右,复合喷吹和 KR 法成本费用几乎一样,从表 2 可看出,脱硫剂和铁损消耗占三种工艺总成本 80%以上,是降本的重点;如果温降按 0.10 元/℃计算成本费用, KR 法是单喷、复喷 2 倍以上;从搅拌头、喷枪消耗来看,KR 法的搅拌头由于一次性处理铁水量大的优点,具有运行成本低的优势。

3.7 对设备与原材料的要求

单喷采用一套镁粉储料罐和喷吹罐,设备简单,基建投入低,但对颗粒镁粒度、阻燃时间等要求较高;复喷用石灰、镁粉各一套储料罐和喷吹罐组成,设备投资稍大,对流态化石灰质量要求高,喷枪结构简单;KR 法设备重量大且复杂,除了一套储料罐和称重仓外,还有二套储料罐和给料器组成,所需石灰企业内部即可生产要求不高并供应稳定;投资费用KR 法将近是复喷和单喷的一倍。

3.8 对转炉冶炼的影响

主要是通过回硫、铁损、温降三方面影响转炉炼钢。单喷由于渣量少,不宜扒净,高MgS 渣兑到转炉,易产生回硫,特别是在铁水原始硫高而又需要冶炼低硫钢时命中率受到影响, 现使用粘渣剂来解决扒渣不净造成回硫的问题,效果很好。KR 法铁损、温降最大,热量不足时钢水过氧化严重,对转炉降低钢铁料消耗、提高废钢比极为不利,同时 KR 法搅拌器使用到 200 多炉以后,由于搅拌器磨损损坏严重,[文献 5] 搅拌铁水形成漩涡作用减弱,动力学条件变差,罐底铁水存在死区不能充分与石灰接触,也将直接影响最终脱硫效果。而复喷在上述三方面均有优势,无明显弱点,近期发展很快。

4 结论

4.1 马钢为开发高端产品的需要,采用了单喷、复喷、KR 法三种脱硫工艺,均能达到深脱硫效果,满足低硫钢的生产要求.各具特点:单喷在扒渣铁损、温降、成本方面有优势, KR 法则脱硫效果稳定、采用廉价的石灰供应有优势, 复喷介于二者之间.

4.2 根据所炼钢种需要,马钢采用“深脱”和“浅脱”两种处理方式,深脱后铁水终点[S]≤0.002%,浅脱后铁水终点[S]≤0.008%,对于冶炼超低硫钢(成品硫≤0.008%),应选用铁水温度大于 1300℃及含[S]≤0.020%的铁水脱硫,效果很好。

4.3 建议对于大高炉,大转炉生产,由于铁水温度高,脱硫比例大易采用 KR 法,稳定脱硫效果。对于中小高炉,铁水温度相对较低,易采用喷吹法,其工艺设备简单,占地少,适合老厂改造, 投资省。

参考文献

[1] 吴明,S iO 2 -Al 2 O 3 -Fe 2 O 3 渣 系 在 铁 水预处理生产中的应用 [J]. 炼钢, 2007,(3): 18 ~19 (wuming,Application of the Slag of SiO 2 -Al 2 O 3 -Fe 2 O 3 in the Process of Hot Metal Pretreatment) [J] 2007,(3):18~19.

[2] 张龙强,田乃媛,徐安军。新建钢厂铁水预处理模式的选择[J] 炼钢, 2008,(1): 58~59(ZHANGLong-qiang, TIAN Nai-yuan, XU An-jun,Selection of hot metal pretreatment mode for new steel-makingplant).

[3] 郭汉杰,金属镁粒铁水脱硫过程动力学[J] 钢铁,2007,(5):40~41(GUO Han-jie,Dynamical Behaviors inHotMetal desulfurization by Magnesium)

[4] 龚志作,周莉,乐可襄。CaO 基粉剂铁水脱硫影响因素研究[J]. 炼钢, 2004,(3): 26~27(GONG Zhi-zuoZHOU Li YUE Ke-xiang。Study on Factors Affecting Desulphurization of Ca-Based Powder).

[5] 李风喜,李具中,萧忠敏。武钢二炼钢 KR 法铁水脱硫生产实践[J]. 炼钢, 2005,(5): 2~3(LI Feng-xi,LIJu-zhong,XIAO Zhong-min。 Production Application of KR Desulphurization at No. 2SMPof WISCO)

来源:钢铁技术网

欢迎参与讨论,您知道的正是大家所需要的!更多钢铁信息、技术交流,请访问泰科钢铁网!商务合作请加微信itecheast。