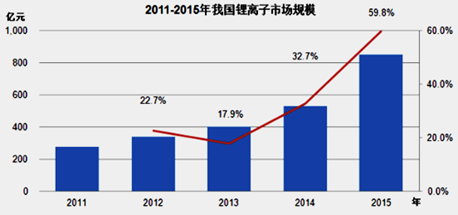

作为一个锂离子电池生产和消费大国,我国已经基本形成从矿产资源、电池材料和配件到锂离子电池及终端应用产品的完整产业链。近年来,我国锂离子电池市场一直保持快速增长的形式,我国锂离子电池市场规模由 2011 年的 277 亿元增至 2015 年的 850 亿元,年均复合增长率高达32.4%。虽然我国的锂离子电池市场呈现欣欣向荣的景象,但我国不是一个锂离子电池强国,以下从锂离子电池隔膜和铝塑膜两方面谈一谈我们的不足。

隔膜是锂离子电池的重要组成部分,它位于电池内部正负极之间,保证锂离子通过的同时,阻碍电子传输。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。

锂离子电池对隔膜的要求包括:

(1)具有电子绝缘性,保证正负极的机械隔离;

(2)有一定的孔径和孔隙率,保证低的电阻和高的离子电导率,对锂离子有很好的透过性;(3)耐电解液腐蚀,有足够的化学和电化学稳定性,这是由于电解质的溶剂为强极性的有机化合物;

(4)具有良好的电解液的浸润性,并且吸液保湿能力强;

(5)力学稳定性高,包括穿刺强度、拉伸强度等,但厚度尽可能小;

(6)空间稳定性和平整性好;

(7)热稳定性和自动关断保护性能好;

(8)受热收缩率小,否则会引起短路,引发电池热失控。除此之外,动力电池通常采用复合膜,对隔膜的要求更高。

根据物理、化学特性的差异,锂电池隔膜可以分为:织造膜、非织造膜(无纺布)、微孔膜、复合膜、隔膜纸、碾压膜等几类。虽然类型繁多,至今商品化锂电池隔膜材料主要采用聚乙烯、聚丙烯微孔膜。

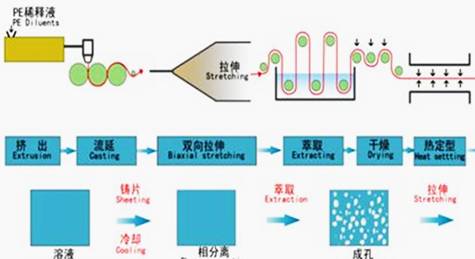

目前,锂离子电池隔膜制备方法主要有湿法和干法。湿法又称相分离法或热致相分离法,将液态烃或小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,最后保温一定时间,用易挥发物质洗脱残留的溶剂,制备出相互贯通的微孔膜。干法是将聚烯烃树脂熔融、挤压、吹膜制成结晶性聚合物薄膜,经过结晶化处理、退火后,得到高度取向的多层结构,在高温下进一步拉伸,将结晶面进行剥离,形成多孔结构,可以增加薄膜的孔径。

湿法和干法各有优缺点,其中,湿法工艺薄膜孔径小而且均匀,薄膜更薄,但是投资大,工艺复杂,环境污染大;而干法工艺相对简单,附加值高,环境友好,但孔径和孔隙率难以控制,产品难以做薄。

对于湿法工艺来说,树脂与添加剂的挤出混合过程以及拉伸过程是该工艺的两大核心问题。挤出过程要求物料混合效果好、塑化能力强、挤出过程稳定,拉伸过程决定了分子链的取向以及制孔剂分布是否均匀。对于干法工艺来说,除了挤出混合过程外,熔融牵伸比以及热处理都是核心过程。

目前,全球制造隔膜的厂家以湿法为主,湿法隔膜的价格较贵,未来湿法隔膜在动力电池中仍将走高端的市场路线,而中低端动力电池仍将以干法为主。

全球范围内的锂离子电池隔膜的市场需求量呈逐年递增的趋势,隔膜出货量从2009年的2.4亿平米增至2014年的11.85亿平米。日本旭化成、日本东燃化学以及美国Celgard(Celgard于2015年2月被湿法技术代表公司旭化成收购,干法生产线停产并新建立湿法生产线)是隔膜三巨头,占据的全球市场份额曾高达77%。但随着韩国和中国企业的崛起,三巨头的份额在快速下滑,2014年占比56%左右。

锂电池隔膜是四大材料中技术壁垒最高的部分,其成本占比仅次于正极材料,约为10%~14%,在一些高端电池中,隔膜成本占比甚至达到20%。

我国锂离子电池隔膜在干法工艺上已经取得重大突破,目前已经具备国际一流的制造水平。但在湿法隔膜领域,国内隔膜企业受限于工艺、技术等多方面因素,产品水平还较低,生产设备主要依赖进口。我国的隔膜产品在厚度、强度、孔隙率一致性方面与国外产品有较大差距,产品批次一致性也有待提高。

铝塑膜是锂离子电池五大材料之一,是软包锂电池封装材料。铝塑膜由外层尼龙层/粘合剂/中间层铝箔/粘合剂/内层热封层,共五层组成,每层功能要求都比较高。典型的铝塑膜结构如下图所示:

铝塑膜的阻隔能力、耐穿刺能力、电解液稳定性、耐高温性和绝缘性影响着锂离子电池的使用性能。任何一个方面有所缺失,都有可能导致电池性能下降,直接报废。铝塑膜采用精密涂布技术生产,目前,日本企业具有世界上最先进的精密涂布技术。

性能 | 能力要求 |

阻隔性 | 比普通铝塑膜阻隔性高一万倍。 |

耐穿刺性 | 聚合物锂离子电芯周边有铜网和铝网的毛刺,在抽真空收缩时,毛刺会猛刺内膜,可能会刺穿内膜至铝箔,导致电芯内氢氟酸腐蚀铝箔,要求铝塑膜有良好的耐穿刺性。 |

电解液稳定性 | 有机溶剂会溶胀溶解包装材料,尤其是粘结层,会破坏铝塑膜粘结效果,改变电解液组分,影响电化学性能,要求铝塑膜有良好的电解液稳定性。 |

耐高温绝缘性 | 电池在170℃、3kg/cm2压力热封时,要求铝塑膜耐高温绝缘层有良好耐高温性,防止金属电极压到铝箔上造成短路。 |

干法和热法工艺是铝塑膜主要采用的生产工艺。干法工艺是铝和聚丙烯用粘合剂粘结后直接压合而成,热法工艺是铝和聚丙烯之间用MPP接着,在缓慢升温升压热压合而成。

干法生产的铝塑膜薄,外观好,具有优良的深冲性能和防短路性能,且工艺简单、成本低,然而与热法相比,耐电解液和抗水性能较差;热法的优点在耐电解液和抗水性能好,但是深冲成型性能、防短路性能不如干法,外观和裁切性差。

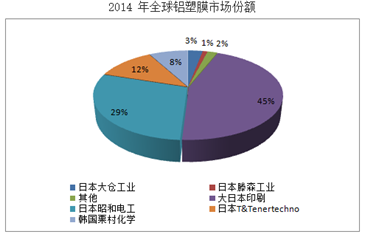

在软包锂电池中铝塑膜起到关键的作用,一般占到电芯成本的15-20%左右。然而国内由于技术的不足,铝塑膜市场占比非常少,占比不足 5%。目前国内铝塑膜市场 90%份额被日本厂商垄断,主要是 DNP(大日本印刷)、昭和电工和 T&T 占据。

铝塑膜作为尚未实现国产化的锂电材料,其毛利率高达 60-80%。据估计,目前铝塑膜全球市场空间仅为数十亿元,随着下游需求放量,行业增速有望超过40%,潜在市场规模将达百亿级别。

作为软包电池的核心材料,铝塑膜的生产技术难度远高于隔膜、正极、负极、电解液,是锂电池行业内三大高技术之一。从产品性能上看,我国铝塑膜产品与国外产品存在较大差距,主要表现在:铝箔表面处理工艺落后、污染大;铝箔的水处理会产生“氢脆”,导致铝塑膜耐拆度差;铝箔表面挺度不够,良品率差;聚丙烯与高导热的铝箔表面复合时易卷曲,产生层状结晶;国内胶粘剂配方工艺较差,易出现分层剥离问题。

由于这些生产工艺技术的不足,我国生产的铝塑膜产品冲深最大在5mm 左右,始终无法达到良好的性能要求。而国外可达到 8mm,有的甚至达到12mm,总体与国外产品还有一定差距;厚度方面,国内铝塑膜最薄只能做到70μm,量产的有 112、88和72μm,而日本铝塑膜最薄可以做到40μm,65和48μm的也实现量产。

为何铝塑膜的制造技术难以突破,总体来说主要是材料、设备、工艺方面存在不足,其技术难度主要在于工艺的控制—反应条件的精确控制。

由于小编能力有限,内容如有错误,欢迎在下方留言指正。

欢迎添加工作人员微信,加入400 +人锂电池行业精英交流群

(长按识别上方二维码,备注姓名+公司+锂电池行业精英交流群)

主要议题:

主论坛 |

2017年动力电池政策解读 | 拟邀请:政府相关部门 |

2017年锂电市场发展及未来展望 | 北京绿色智汇能源技术研究院 |

终端企业对锂电材料的最新需求 | 拟邀请:新能源汽车主机厂 |

中国锂电行业投资市场分析 | 拟邀请:知名投资机构、上市公司投资部 |

动力电池应用安全性能检测点分析 | 拟邀请:TUV南德意志集团 |

圆桌对话:国家大力提倡新能源的时代,锂电行业该怎么怎么应对?/针对原材料价格的上涨,锂电行业该如何降低产业成本? |

中国好材料之锂电行业颁奖典礼 |

分论坛一 锂电正极材料 |

2017年锂电正极材料市场需求及发展态势 | 拟邀请:中南大学等 |

动力电池对正极材料的技术需求 | 拟邀请:新能源汽车主机厂 |

动力电池正极材料及前驱体原料分享

| 拟邀请:格林美集团 |

三元正极材料在动力电池的应用 | 拟邀请:杉杉股份、当升科技 |

富锂锰基正极材料研究进展 | 拟邀请:宁波材料所 |

磷酸铁锂如何应对正极材料新要求 | 拟邀请:亿纬锂能、深圳沃特玛 |

征集中…… | —— |

分论坛二 锂电负极材料 |

锂电池负极材料产业化现状和发展趋势 | 拟邀请:中国化学与物理电源行业协会 |

动力电池对负极材料的技术需求 | 拟邀请:新能源汽车主机厂 |

钛酸锂LTO材料在锂电上的应用发展 | 拟邀请企业:深圳贝特瑞、珠海银通、四川兴能等 |

硅碳复合材料负极材料的研究现状 | 拟邀请:江西正拓、星城石墨、上海交大等 |

硅烯做锂电池负极材料优势在哪 | 拟邀请:中航锂电 |

软/硬碳材料在负极材料的应用 | 拟邀请:中国科学院物理所、江西紫宸 |

天然石墨负极材料改性的技术最新进展 | 拟邀请:上海杉杉、深圳贝特瑞 |

征集中…… | —— |

分论坛三 锂电辅助材料

|

锂电隔膜制备方法如何选:湿法or干法? | 拟邀请:星源材质、沧州明珠 |

最新电池隔膜专用树脂研发进展 | 拟邀请:扬子石化研究院 |

创新隔膜涂覆技术发展 | 拟邀请:天津东皋 |

锂离子电池高电压电解液研究进展 | 拟邀请:新宙邦、天津金牛 |

六氟磷酸锂电解质电解液的应用 | 拟邀请:比亚迪、新宙邦 |

| 广义默里定律和叶脉电池技术 | 澳大利亚昆山大学Research fellow& 宁德时代新能源 经理 |

征集中…… | —— |

注:更多议题,火热征集中…….

➤报名方式一:

长按识别二维码,提交报名信息,分享并成功邀请好友有立减优惠

操作指南:一文读懂别人为什么可以免费参加会议

➤报名方式二:

编辑短信“锂电会议+姓名+单位+职位+电话+邮箱+主营产品”发送至135-1032-9609 向小姐即可

会议赞助请点击:锂电行业该怎么突破发展瓶颈,政策?市场?材料?

➤相关联系人:

会务组:188-2622-6070 吕小姐

媒体组:136-4093-9669 李小姐

赞 助:136-6259-8051 吴小姐

新材料在线商务合作

请联系:王小姐 0755-86060912(9:00-18:30)

点击“阅读原文”报名