目前,在汽车发动机的缸盖、缸体、变速箱体和离合器壳等箱体件的加工中,由高速加工中心组成的柔性生产线已大部分替代了自动线、高速加工中心已成为汽车发动机箱体件加工的主要设备。

那么当下,汽车零部件柔性生产中的主要痛点在哪些地方?机器人的加入如何能够实现更为高效柔性制造?

主持人中国机器人网CEO赵勇

3

月

19

日上午,由

SIMM

深圳机械展、深圳市自动化技术应用联盟与中国机器人网联合举办的第六届智能制造及机器人应用技术主题论坛

——汽车零部件柔性生产中的机器人技术与应用论坛

在深圳会展中心举行,针对当前汽车零部件制造行业中的新要求、新趋势,分享和探讨了机器人技术与应用的变革。

佛山华数机器人有限公司的副总经理杨林分享《汽车零部件智能制造中的关键技术及典型应用》

杨林认为,汽车零部件柔性化生产需要适应智能工厂架构,要解决五个关键技术:

1、

智能产线顶层设计(基础)

产线布局、节拍、物流规划总体设计,较大程度上影响智能工厂落地。

2、

数据智能采集技术(可识别)

支持设备、条码、IC卡以及视频等信息集成;信息总动获取。

3、

全互联网络集成技术(可定位)

各种生产过程数据全集成,消除各种信息壁垒。

4、

协同自动化技术(接口互通)

实时数据和数据库多种信息集成,实现监控(HMI)、

MES

、

ERP

以及

PLM

等集成。

5、

制造全信息化技术(互联、可交互)

人、机器、资源如同在一个社交网路里自然的互相沟通协作。

其中,最为重要的是数据信息的采集,将采集的大数据应用于智能决策以及生产效率的提升等。

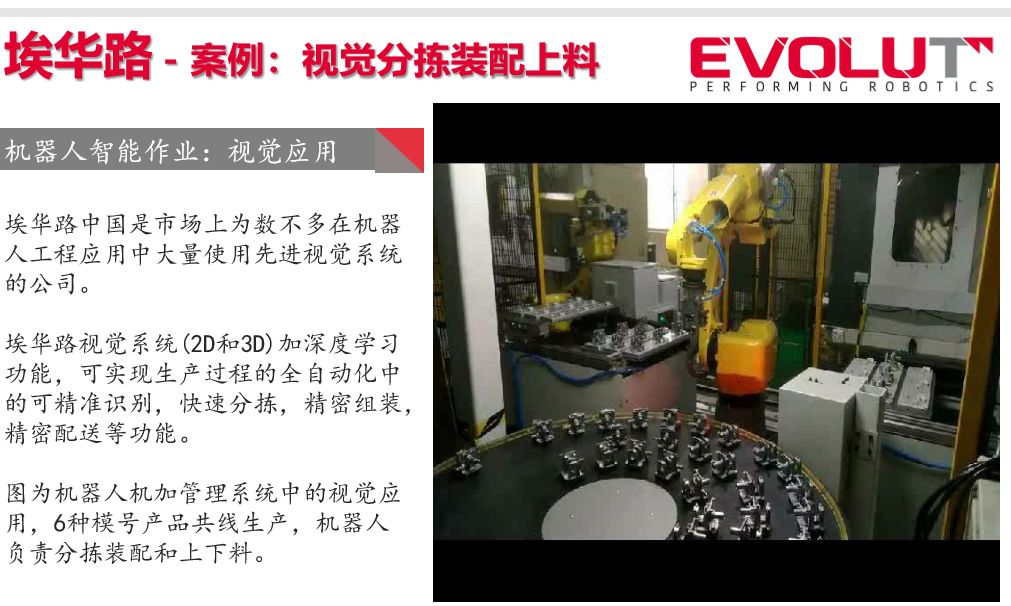

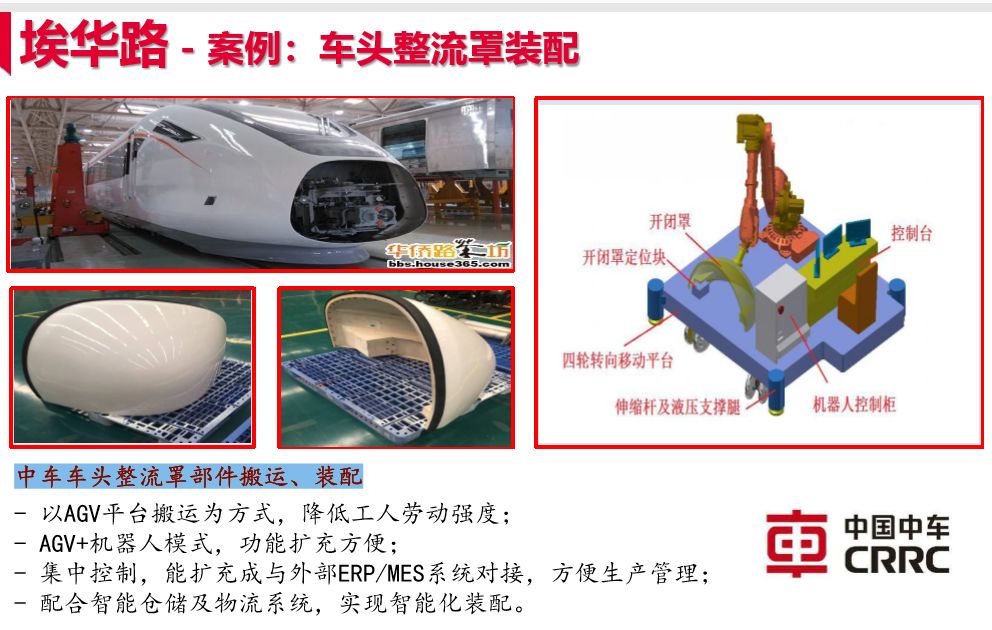

广东埃华路机器人工程有限公司销售总监周信荣分享《汽车零部件制造中的机器人应用》

周信荣用实际案例来讲解了机器人在汽车零部件柔性生产中遇到的问题和解决方案。包括:门把手

&

砂芯去毛刺、铝合金件去毛刺、铸钢件打磨、发动机缸体切割、焊缝打磨

、转向架构件焊缝打磨、车桥打磨、装饰件打磨拉丝、汽车装饰件抛光、装配系统

等一系列案例。

其中最精彩的是视觉分拣装配上料和中车车头整流罩部件搬运、装配。

埃华路掌握了

3D

立体视觉

、离线编程系统、打磨抛光工程、人机互动界面、数据遥距传输等核心技术,从而使汽车零部件生产设备更简易,更具执行性。

众宏(上海)自动化有限公司总经理于航分享《

3D

激光切割技术在汽车制造业中的应用》

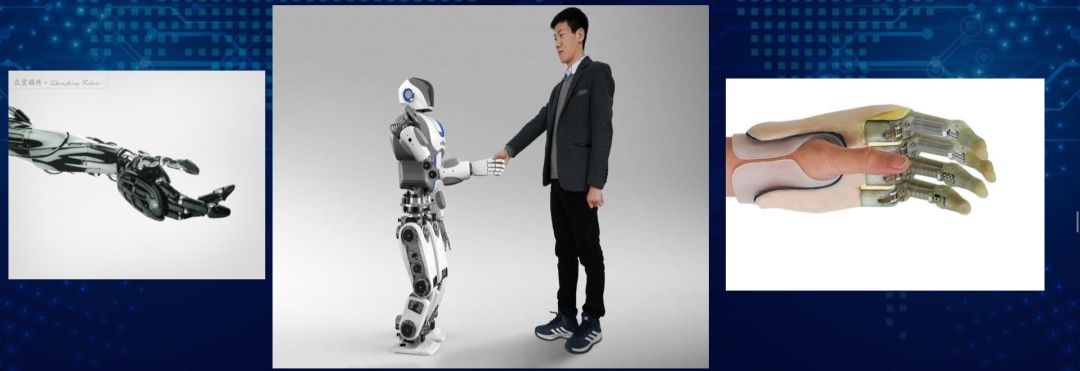

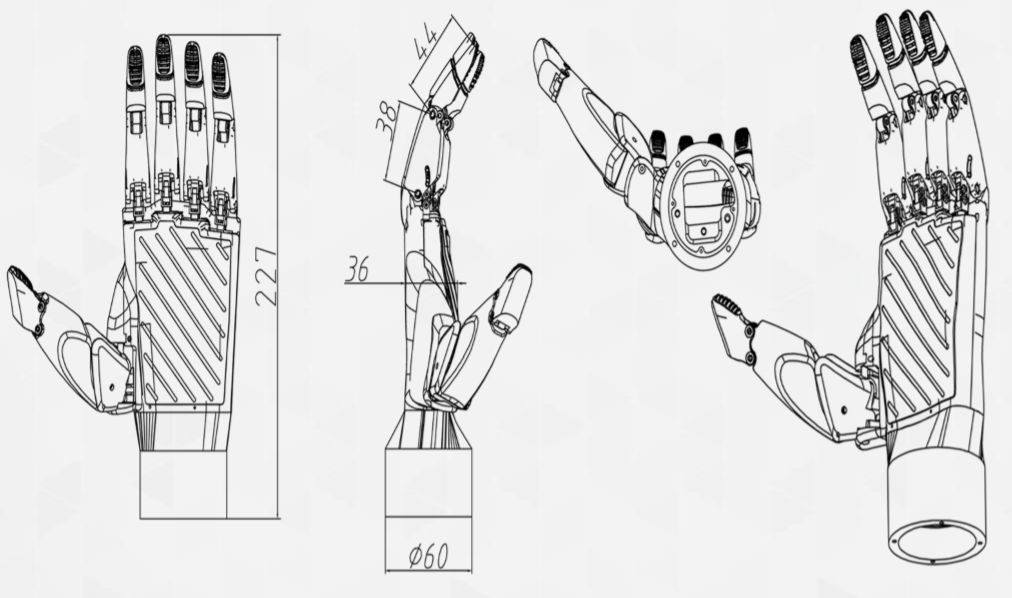

于航主要分享了核心产品三维激光切割机器人和灵巧手。

传统舵机拉线方案的灵巧手,仅能用于跳舞演示,不具备抓取操作能力。而众宏灵巧手是国内 首款达到商用级别的量产灵巧手。相比于国外动辄几十万上百万的灵巧手产品,众宏灵巧手采 用自主研发的核心零部件和握力传感器,并进行了大量的知识产权布局,建立了竞争壁垒。

众宏机器人灵巧手采用创新型直线驱动设计,内部集成了6个微 型直线伺服驱动器和

5

个压力传感器,可以模拟人手实现精准的 抓取动作。

广州太威机械有限公司总经理陈月军分享《机器人加工技术新提案》

陈月军讲解了在汽车零部件行业如何柔性去毛刺。与人工去毛刺相比机器人运动灵活,工件各个面的毛刺都能去除;加工品质一致性较好;提高生产效率;改善工作环境;降低工人劳动强度等。

而加入会浮动的加工主轴针对去毛刺更具有优势。刀具与工件是柔性接触,可防止多切现象;刀具与工件之间的压付力可以调节;可以消除工件误差、定位误差、确保刀具和工件接触;通过调整浮动,可以同时去除很小的毛刺和比较的水口部。

除此之外,陈月军还带来了新提案,通过式轮毂去毛刺,通过6轴机器人

+

外部旋转轴对应

14-20

英寸轮毂机加工后毛刺去除轮辐窗口、气门孔、螺栓孔。

合肥井松自动化科技有限公司销售总监袁义发分享《智能物流仓储解决方案如何助力降本增效》

袁义发首先剖析了汽车行业生产中的痛点:车间物料摆放凌乱、调动混乱;管理人员费时费力、效率低、成本高;库存占地面积达;订单交付不及时、对市场需求变化不及时;空间利用率低;物料到达及时性差。

在柔性生产中智能物流仓储系统的优点:产品柔性化生产、机器智能化配产、柔性化维修维护、提升作业效率。总之,在柔性生产中,智能物流仓储系统既可以减员增效,又可以提升产品质量和产量。

苏州市哈工万洲自动化有限公司首席科学家万龙分享《机器人搅拌摩擦焊在新能源汽车中的应用及发展趋势》

万龙介绍了机器人搅拌摩擦焊在电池托盘连接的解决方案,目前存在的问题:生产效率低。

焊缝表面毛刺→人工打磨→占地及人工增加;恒位移控制→

Z

向压入量人为干预→品质不稳定;机械主轴转速限制→焊速较慢→生产效率低;工装切换麻烦→无法适应多样式托盘制造;

毛刺需人工打磨 过程需人为干预;难以适应复杂工况→高度差、间隙。

而使用搅拌摩擦焊具有下面的优势:压力反馈控制系统,无需人为干预;无毛刺焊接技术,无需人工打磨;焊具结构优化,快速更换;过程力数据反馈,故障自动报警;工艺数据实时存储,产品历史追溯;焊具设计自主产权,寿命更长;主轴配备液冷循环,稳定性高

焊接热输入更低,接头强度>75%;可容忍

0.7mm

以内高度差 装配容错性好,适用间隙

0.4mm

;焊接变形小(<

2.0 mm

)。