孔蚀当量值PRE=Cr%+3.3×Mo%+16×N% =41

显微组织:在铁素体基体上奥氏体呈岛状分布,α/γ比约为50/50。

1 焊接方法

双相不锈钢因受其自身的冶金特性的制约,在选择焊接方法时应遵循如下原则:

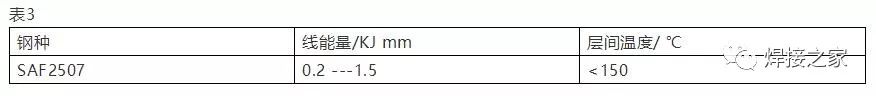

(1) 避免使用过高或过低的焊接线能量,过低的线能量会使奥氏体相析出大量减少,工艺和使用性能大幅度降低,过高的线能量会使焊缝接头有害相的析出和晶粒粗大,导致耐腐蚀性和韧性的降低。表3是瑞典Sandvik推荐使用的焊接参数。

(2) 适宜使用多层焊:多道次,低熔率。

根据现场施工情况,焊接方法选用TIG焊

2 焊接材料

由于焊接热循环的作用,双相不锈钢自熔焊时(或填充金属成分和母材相同)焊缝金属的铁素体量急剧增加,导致氮化物和二次奥氏体的析出,反应在性能上是韧性和耐腐蚀性的下降。为抑制焊缝铁素体的过量增加,采用奥氏体占优势的

焊缝金属是当代双相不锈钢焊接的主要趋势,其优点有:细化晶粒,减少氮化物的析出,提高塑韧性和耐磨性,增强抗裂纹能力,减少多层焊是上下层组织的不均匀性等。一般均采取在焊接材料中提镍或是加氮两条途径,而隆低Cr当量的办法,由于使用性能大幅度下降是不可取的。

通常填充材料中镍量比因母材要提高2%---4%。用含氮的填充材料比只提镍的填充材料效果更好,两种元素都可以增加奥氏体相的比例并使用稳定,但加氮不仅能够延缓金属间相的析出,而且可以提高焊缝金属的强度和耐孔蚀性能。

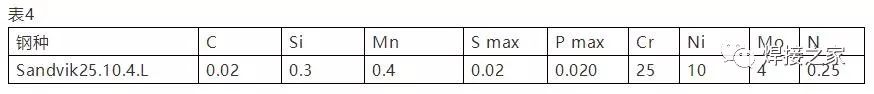

目前采用的耐填充材料一般都是在提高镍的基础上再加入与母材相当的含氮量。控制焊缝的奥氏体量为60%---70%,因而SAF2507钢采用TIG焊时选用Sandvik25.10.4.L焊丝,其典型的化学成分(质量分数)见表4

国外的研究表明:超级双相钢TIG焊接用纯Ar保护时表面焊道损失20%N2。在保护气体中加氮,对避免氮的损失很有效,但太多的氮又会使焊缝金属产生气孔。SAF 2507钢TIG焊的保护气体采用Ar+2%N2。

根据图纸的安装总说明要求:SAF2507钢的焊接工艺评定主要采用美国ASME标准并结合俄罗斯相关的标准进行。

1 评定参数

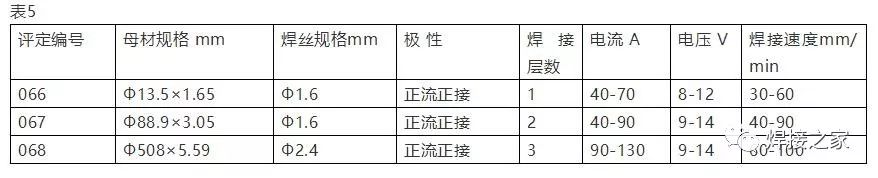

根据海水管理管道规格使用情况,确定采用Ф13.5×1.65,Ф88.9×3.05, Ф

508×5.59等三种规格的管材分别进行评定,编号分别为LYG-JEPC3EC-WPS 066、067、068。

焊接位置为水平固定,焊接方向为向上焊。

焊接坡口型式符合ANSI/ASME B16.25—1992要求,V型坡口角度70-80°,钝边1.0mm,间隙2.0mm。

焊丝牌号: Sandvik25.10.4.L

焊接规范见表5

钨极型号和尺寸 Wce –20 Ф2.5mm

焊枪保护气体 Ar +2% N2 流量 10-13L/min

背面保护气体 Ar +2% N2 流量 4-6L/min

层间温度 < 150℃

2 无损检测

(1) 焊缝外观检验:按ASME锅炉及压力容器规范IX《焊接及钎焊评定》要求,全部合格。

(2) 射线探伤:按ASME锅炉及压力容器规范IX《焊接及钎焊评定》及V《无损检测》要求,全部合格。

着色探伤:按ASME锅炉及压力容器规范IX《焊接及钎焊评定》要求,

(1) 全部合格。

3 力学性能试验

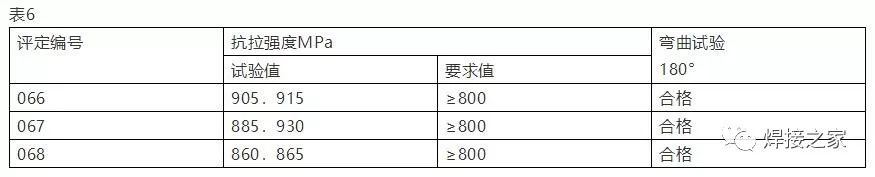

力学性能试验的试样的取样、加工、试验接ASME要求进行,结果见表6。

4 宏观金相

按ASME锅炉及压力容器规范IX《焊接及钎焊评定》要求,全部合格。

5 耐腐蚀性能试验

(1) 孔蚀试验

此项试验委托南京化工大学中国石化总公司南京设备失效分析及预防研究中心完成。

试验标准:

ANSI / ASTM G48-76《使用三氯化铁溶液测定不锈钢和相关合金的孔蚀和缝隙腐蚀抗力标准试验方法》。

试验方法:

a 试验溶液:溶解100g试剂纯的三氯化铁FeCl3 .6H2O于900ml蒸馏水中。

b 每个试样置于不同的盛有上述溶液中1000ml容器试验器皿内,试样

水平置于三个支撑点的玻璃支架上,试验器皿置于同一恒温水浴槽内。

c 严格控制试验温度为40±2℃。

检验评定结果:合格

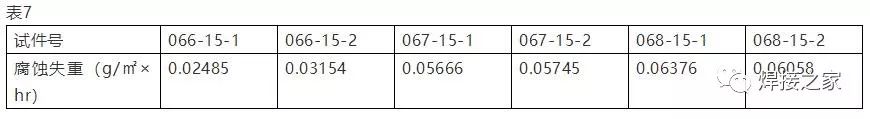

a 试样的重量损失见表7

b 目视 用20×显微镜检验, 试样表面未发现任何腐蚀孔。

(1) 晶间腐蚀试验

此项试验委托中国核工业第二三建设公司连云港田核项目部试验室完成。接TOCT6032-89(AM)试验标准进行试验,无晶间腐蚀倾向。结果符合ΠHAЭT-7-010-89《核动力装置的设备及管道焊接接头和堆焊的检验规程》要求。