摘 要:对罗布河矿的烧结特性及烧结规律进行了研究,针对湘钢的原料条件进行了配加该矿的烧结杯试验及工业试验。结果表明:罗布河矿烧结性能较差,随其配比增加,应适当提高混合料水分和焦粉配比,从而保证烧结矿转鼓强度和利用系数。罗布河矿配比每增加5%,烧结矿品位下降0.2%,SiO2上升0.08%,A12O3也增加,同时,FeO含量提高,烧结矿强度指标有所改善,但烧结矿显微结构较差。因此,在应用中需综合考虑烧结矿品位、A12O3含量及强度指标对高炉生产的影响。

关键词: 罗布河矿 烧结性能 烧结试验 合理配比 质量

1 前 言

随着我国钢铁工业的发展,烧结用铁矿粉的需求量日益增多,资源供应趋于紧张,如何合理利用铁矿资源以提高生产效益,已成为各企业面临的一个重要课题。罗布河矿是一种澳大利亚产褐铁矿,铁品位低、SiO2与A12O3含量高、烧损高,但是价格低廉,近年国内用户较少,主要在宝钢有所应用,可供查找参考的资料不多。湘钢为了降低烧结矿成本,提高生产效益,采购了一定数量的罗布河矿粉作为烧结原料。为了解该矿粉的烧结性能,进行了一系列的烧结试验和工业试验,以期为工业应用提供科学依据。

2罗布河矿的基础性能

2.1化学成分和粒度组成

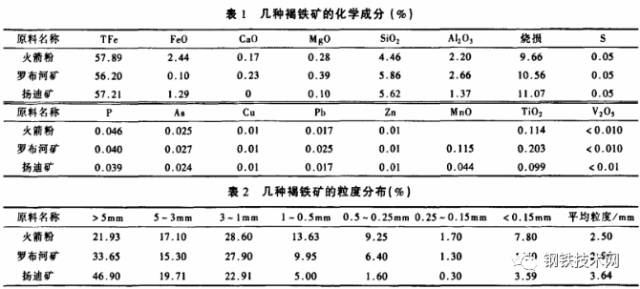

湘钢从澳大利亚进口的铁矿粉中有四种烧损较高,MAC矿烧损为5%左右,另外三种即火箭粉、扬迪粉和罗布河粉,烧损都达10%左右,同为褐铁矿。它们的化学成分和粒度组成列于表1和表2。

从表l可见:三种褐铁矿中罗布河矿的品位最低,较另外两种矿低l%以上;SiO2高,A12O3更高;三种褐铁矿的有害元素含量均较低,特别是P。罗布河矿是三种褐铁矿中化学成分较差的。

从表2可见:罗布河矿的粒度粗,中间粒级较少,在三种褐铁矿中平均粒度和中间粒级都居中。

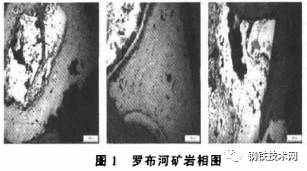

2.2岩相分析

对罗布河矿作岩相分析,其岩相结构如图1所示。由图可以看到,该矿以豆状结构为主,赤铁矿与褐铁矿共生在一起,外层是褐铁矿,中间是赤铁矿。褐铁矿以蜂窝状形式存在的不多,赤铁矿较致密。因此罗布河矿的还原性能较差,内外结构的差异对烧结易产生不良影响。

2.3成矿性能

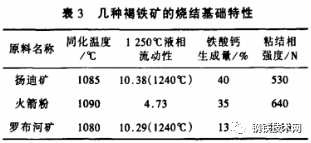

不同铁矿粉在烧结过程中的高温行为可以通过同化性和液相流动性等烧结基础特性来衡量[1~3]。参照济钢所用褐铁矿的基础性能(表3)可见:罗布河矿的同化温度较低,表明其与CaO反应生成液相的温度较低,产生的液相流动性好,易粘结其它矿物;同时,粘结相强度是三种褐铁矿中最好的。但罗布河矿的铁酸钙生成量少,是三种褐铁矿中最少的,与扬迪矿和火箭粉相差甚大。烧结矿中主要起粘结作用的是铁酸钙,它的多少决定了烧结矿的强度。综合上述几方面分析,罗布河矿是三种褐铁矿中烧结基础性能最差的。

3 烧结杯试验

3.1试验方法及工艺参数

根据湘钢现场生产情况和试验目标确定配矿方案。用生石灰、石灰石及白云石调节烧结矿的碱度和MgO含量。按各试验点的成分要求,先将配好的干料混匀,再加水放入造球机造球,要求大于3 mm的小球占总数的70%左右,然后测量混合料的水分;将制粒后的混合料布人Ø300 mm烧结杯中,控制料厚为660 mm,上面放300 g焦炭点火,点火负压5 kPa,点火温度为1000±50℃,点火时问为1.0 min,烧结负压10 kPa,当烧结废气温度降为200℃时烧结完成。取出烧结矿饼进行破碎、筛分,并检测其筛分指数和转鼓强度。

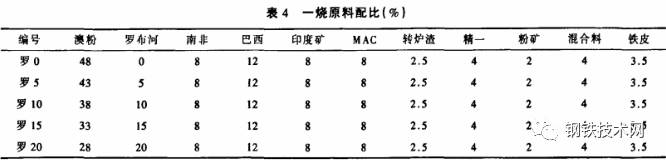

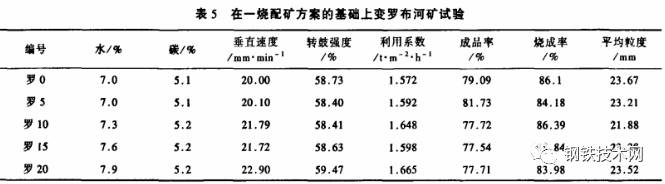

3.2在一烧配矿方案的基础上变罗布河矿配

比试验

在一烧配矿方案的基础上,用罗布河矿粉取代澳粉进行试验。试验时控制烧结矿碱度为1.9,MgO含量为2.0%。其原料配比列于表4,试验结果见表5。

由表5可知,在一烧配矿方案的基础上,用罗布河矿取代澳粉时,在提高混合料水分和焦粉配比的前提下,烧结矿转鼓强度变化不大,利用系数有提高的趋势。

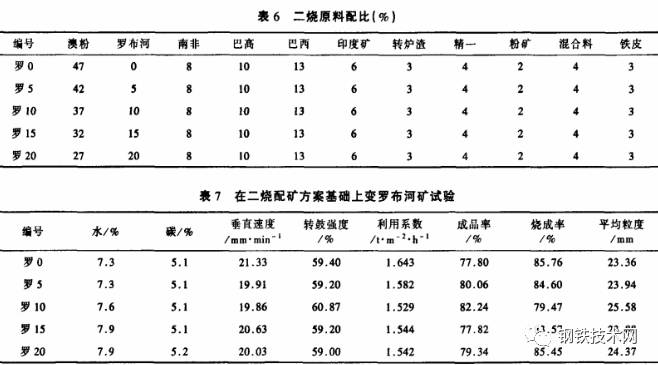

3.3在二烧配矿方案的基础上变罗布河矿配比试验

在二烧配矿方案的基础上,用罗布河矿粉替代澳粉烧结,控制烧结矿碱度为1.9,MgO含量为2.0%。其原料配比列于表6,试验结果见表7。

试验结果表明,在二烧配矿方案的基础上,随罗布河矿替代澳粉配比的增加,同时提高混合料水分,烧结矿强度变化不大,利用系数有所下降。

3.4二烧配20%罗布河矿时的调水调碳试验

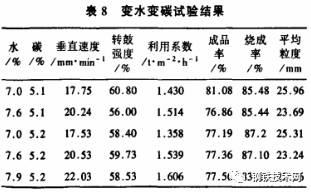

按表7中“罗20”配比进行了诃水调碳试验,结果列于表8。

从表8可见,配20%罗布河矿时,提高水、碳后的利用系数和转鼓强度要好些。考虑到混合料水分为7.6%时,垂直烧结速度只有20mm/min左右,仍然偏低,因此又提高了混合料水分至7.9%。结果表明,混合料水分提高后,烧结时间缩短,垂直烧结速度提高,利用系数有所提高,说明二烧配罗布河矿后,需要适当提高焦粉配比和混合料水分。

3.5 配罗布河矿对烧结矿品位的影响

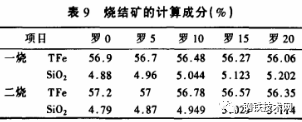

根据配矿成分计算烧结矿成分,结果见表9。

由表9可见:在两种配矿方案的基础上,罗布河矿配比每增加5%,烧结矿品位下降0.2%,SiO2上升0.08%。

4 配加罗布河矿的工业试验

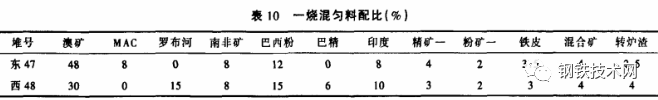

2009年4月在一烧车间进行了配加罗布河矿的工业试验。从西48堆开始配罗布河矿,由表10可见:东47与西48堆的进口矿配比均为84%,西48堆较东47堆减少了普澳和MAC矿配比,相应增加了罗布河矿和巴精矿配比。

4.1 混匀料成分及粒度组成的变化

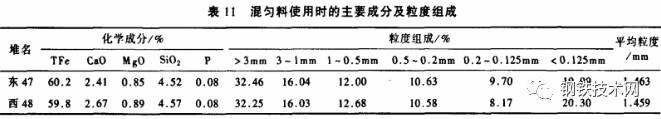

西48堆和东47堆料使用时,我们在烧结配料室每天取三个样,分析检验其化学成分和粒度组成,检测结果(平均值)列于表11。从中可以看出:配加罗布河矿后,混匀料的品位下降,SiO2升高;粒度组成变化较小,西48堆中间粒级增加较多,平均粒度稍有下降。

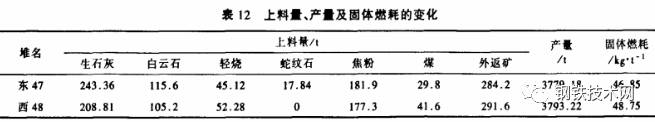

4.2烧结矿产量及固体燃耗变化

烧结矿产量及固体燃耗的变化见表12。从中可看出:东47堆由于配加了一段时间的蛇纹石,尽管其混匀料的si0:较低,但最终的熔剂消耗量上升。西48堆固体燃耗升高,这与配加罗布河矿有关。返矿上料量增加较多,主要是因为高炉槽下烧结矿粒度变细。烧结矿产量略有增加。

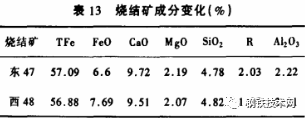

4.3烧结矿质量变化

烧结矿成分变化见表13。由表可见:西48堆所产烧结矿的品位下降,SiO2升高;FeO升高较多,与固体燃耗增加有关。

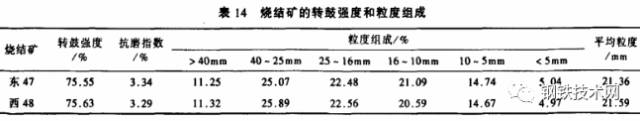

烧结矿转鼓强度的变化情况见表14。由表可见:西48堆烧结矿的强度有所上升,粗粒级量增加,细粒级量减少,平均粒度上升,这主要得益于烧结矿FeO含量的提高,而东47堆烧结矿的FeO太低。

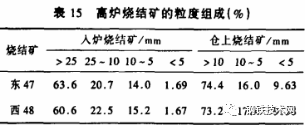

高炉槽下烧结矿的粒度检测结果见表15。从表中可见:虽然西48堆烧结矿强度检测指标比东47堆略好,但西48堆烧结矿经皮带转运和摔打后,仓上烧结矿粒度变细,小粒级增加,人炉烧结矿也是如此,说明西48堆烧结矿实际质量要差些。

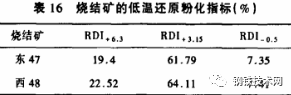

烧结矿的低温还原粉化情况见表16。从中看出:西48堆烧结矿的低温还原粉化指标相对较好,这是因为烧结矿的FeO含量较高,而RDI与FeO成正比。

4.4矿相分析

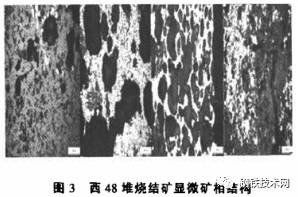

两种烧结矿的矿相结构如图2、图3所示。西48堆较东47堆烧结矿的碱度要低0.1,FeO高1%。这两种烧结矿都是以磁铁矿与铁酸钙形成的熔蚀结构为主,但后者出现了铁酸钙的板状形式,前者多以针状形式存在,其中分布着大量的赤铁矿,说明西48的温度较高。西48烧结矿的孔洞明显高于东47,说明配加褐铁矿后由于水分溢出,形成了较多孔洞。西48的小粒级结构明显增加,是因为配加巴精的缘故;而出现脉石集中的现象,与罗布河矿铝硅含量较高有关。比较的结果是,东47较西48的显微结构要好。

5 结论

1)参考湘钢一烧、二烧的配矿方案,在试验室进行烧结杯试验,结果表明:罗布河矿的烧结性能较差。随着罗布河矿配比增加,应适当提高混合料的水分和焦粉配比,从而保证烧结矿转鼓强度和烧结利用系数。罗布河矿配比每增加5%,烧结矿品位下降0.2%,SiO2上升0.08%,A12O3也增加。

2)工业试验表明,配加罗布河矿后混匀料的平均粒度有所下降,中间粒度上升,对制粒有一定影响,同时品位下降,SiO2上升。生产中焦粉配比提高,烧结矿品位下降,FeO含量提高,烧结矿强度有所改善。

3)对烧结矿矿相分析表明,配加罗布河矿后,烧结矿显微结构变差,入炉烧结矿粒度减小,不利于炼铁生产。但低温还原粉化指标有所改善。

4)配加罗布河矿对烧结产量影响较小,但该矿品位低,SiO2、A12O3和烧损较高,配用时需适当提高混合料水分和焦粉配比。因此,生产中需综合考虑烧结矿品位、A12O3含量及强度指标对高炉生产的影响。

参考文献

[1] 吴胜利等铁矿粉烧结液相流动性的试验研究[C].第七届全国炼铁精料学术会议论文集(2001.9).秦皇岛:中国金属学会,31—35.

[2] 吴胜利等.铁矿粉与CaO同化能力的试验研究[J].北京科技大学学报,2002(3):258—261.

[3] 吴胜利等.韶钢烧结优化配矿新技术的研究开发[C].全国炼铁原料学术会议文集(2005.8).昆明:中国金属学会.73—77

来源:钢铁技术网

欢迎参与讨论,您知道的正是大家所需要的!更多钢铁信息、技术交流,请访问泰科钢铁网!商务合作请加微信itecheast。