李晓斌教授一直致力于复杂制造环境下的智能化协同控制与决策理论方法及工程应用技术研究,提出了航天、有色冶金等复杂工业过程的智能建模与控制、智能优化方法与决策方法,以及工程应用技术,并成功应用到国际80%以上的电解铝厂及相关行业。

李晓斌,男,1966年生,博士,教授,高级工程师,1986年和2007年毕业于兰州大学和西安理工大学,曾任上海应用技术大学电气与电子工程学院院长,现任中国人工智能学会智能空天专业委员会理事,上海市有色金属学会理事。中铝、宝钢集团和中节能风电等兼职专家。主持和负责完成国家科技攻关计划、863计划、支撑计划、自然基金和省部基金项目21项,行业重大科技专项35项,发表论文110多篇,软件著作版权9项,发明专利7项,项目总金额数百亿元。曾获国家科技进步二等奖一项,甘肃省科技进步一等奖二项,甘肃省科技进步二等奖三项等奖励,指导学生获教育部A-B杯全国大学生自动化系统应用大赛特等奖一项,一等奖一项。2018年,凭借“有色冶金特炭生产过程智能化关键技术及应用”项目成果,获得第八届吴文俊人工智能科技进步奖一等奖。

自上世纪80年代以来,李晓斌教授一直致力于复杂制造环境下的智能化协同控制与决策理论方法及工程应用技术研究,提出了航天、有色冶金等复杂工业过程的智能建模与控制、智能优化方法与决策方法,以及工程应用技术,并成功应用到国际80%以上的电解铝厂及相关行业,先后研发了具有独立知识产权的国内外首台空分行业“大型铝板翅式换热器真空钎焊装备”,有色电解铝行业“氧化铝浓相、超浓相贮运系统工程”,“阳极焙烧智能化生产成套装备”,“炭阳极编、解组机器人装备”,“阳极组装机器人”,“智能残极破碎装置”,“无人化阳极组装运输装备”等,航天“大型真空连续镀膜(太空棉)装置”,航天专用“大型真空退火炉”,“XIPS系统”,“桶形离子渗金属装置”,“多弧离子溅射装置”等;冶金“焦炉四大车无人化系统装备”,有色冶金“智能烟气净化系统装备”等70多项涉及有色、冶金等行业和军工、航天科学技术应用领域的专用智能化装备,填不了多项国内外空白,取得了广泛经济、环保和社会效益。

李晓斌:

应国家发展的需要,我选择了自动化专业。1986年兰州大学无线电物理专业毕业后,我被分配到一家目前航天科技集团下属的研发企业,从事专用装备的研究、设计制造工作,具体负责装备的供电、检测与控制系统研发与工程设计制造工作11年,系统学习和研究设计开发了多台套国内外首台重大机电一体智能化装备,也就适应国家需求,从事了11年的该方向研究、开发,设计与工程应用工作,并在此后相继21年的高校研究工作中,一直延续了此方面的研究开发与工程应用工作。

人工智能人物:您能具体介绍一下“有色冶金特炭生产过程智能化关键技术及应用”项目成果取得的创新成果吗?

李晓斌:

取得的创新成果主要是三个方面:

首先,解决了人工智能技术与产业的有机结合问题。提出了如何通过新型人工智能理论技术解决目前重大制造业中的疑难关键问题方法,实现了如何采用最新的人工智能技术,解决传统重大工业生产中目前尚未解决的关键技术问题。

第二,在有色行业,自上世纪90年代起,共研发了20多种替代人工操作生产的智能化系统与装备(机器人),解决了电解铝生产过程中的现场无人化生产问题,使生产过程中的炭素、氧化铝输送、电解全过程实现了封闭式净化生产,彻底解决了有色冶炼和炭阳极生产过程中的有毒有害物质和气体粉尘直接对全国11万产业工人身体的伤害和对周围环境的污染,同时也提高了电解铝和炭素的质量,使人工智能技术真正的应用在该行业生产中,为企业和社会带来客观的经济与社会效益。

第三,在冶金行业,从本世纪初开始,借鉴通过人工智能技术已解决的有色冶炼封闭式生产方法,研究解决炼铁焦化智能封闭化洁净生产的工艺,目前已研发焦炉四大车无人化系统装备,焦炉区域安全与智能控制系统,配煤、输煤无人化系统,智慧焦炉生产系统,一键式熄焦与炼焦技术及装备,焦炉清扫机器人,智能烟气净化系统装备等多种替代人工操作生产的智能化装备(机器人)等10多种智能装备与系统,解决了焦化生产过程中的现场无人化生产问题,使生产过程实现了封闭式净化,彻底解决了焦化生产过程中的有毒有害物质和气体粉尘直接对全国55万产业工人身体的伤害和对周围环境的污染,同时也提高了焦炭和炼铁的质量。未来的大力推广即可解决近70个大中城市中49个(约6.5亿人)城市受到焦化企业造成的环境污染问题。这也是人工智能技术在国家支柱产业中的最大贡献。

人工智能人物:就您目前的研究领域而言,实现人工智能技术应用和产业化是否有难度?

李晓斌:

我只对我所研究的领域较为熟悉。希望大家关注人工智能理论方法,学习算法的同时,也能更多的关注人工智能的应用研究,尤其是对传统产业行业的技术进步的支持,只有这样,才能体现出人工智能技术的全面科学的发展。

李晓斌:

借人工智能的概念,炒作套取国家、企业的相关经费,最终影响到该技术在相关行业的应用推广。

李晓斌:

我们是一个由高校、央企、民企联合构成的科研开发团队,由77级至今各个年代大学毕业的20多人构成的联合团队,有5位教授,7位有博士学位,8位有高级工程师职称,研究专业涉及材料、冶金、化工、机械、自动化、系统工程、计算机科学、电气工程等,通过国家科研计划、企业建设项目与技改计划有机结合在一起,共同合作30年,积累了丰富的研发与工程实践经验,创造了许多国内外第一,为国家和地方经济建设做出了贡献。

人工智能人物:您认为获得“吴文俊人工智能科学技术奖”之后,对您在科研、项目应用等方面会产生哪些影响?

李晓斌:

“吴文俊人工智能科学技术奖”对于每一个从事人工智能科研工作的人而言,已经是最高荣誉奖项了,在我们团队的心目中,它有别于政府的各种专业在一起混合评审的奖项,“吴文俊人工智能科学技术奖”更为专业,更为荣耀,已经为我们科研团队的科研工作带来了无限的荣誉与市场化的促进,使团队的科研项目推广实施更具有说服力!

李晓斌:

借用习大大的一句话,“不忘初心,砥砺前行”。由衷感谢中国人工智能学会。我们科研团队将应用人工智能技术,继续为解决受有害气体危害的底层产业工人和人民生活环境的改善而砥砺前行。

我国是世界第一电解铝和钢铁生产国,所产特炭(炭阳极和焦炭)占全球63.41%和67.44%。全国11万碳素生产工人,55万焦化生产工人直接受炭阳极和焦化生产的有毒和有害气体和风尘伤害;近70个大中城市中49个(约6.5亿人)城市受到炭素或焦化企业造成的环境污染。

获奖项目“有色冶金特炭生产过程智能化关键技术及应用”针对有色冶金特炭生产过程产品质量与效率、污染泄漏和排放等迫切问题,通过人工智能方法,对现有人工生产装备进行智能化改造,研究设计可以实现生产过程无人化和集中处理污染的封闭化新型智能生产设备与工艺,从根本上解决炭素与焦化生产过程的质量控制、污染问题及智能化产业升级,可为社会带来巨大的综合效益。主要创新成果有:

1.特炭生产创新建模、多目标优化与协调控制技术

采用人工智能理论,建立多装备组成的炭阳极和焦化生产大系统优化数学模型,实现多智能体协调控制。①建立具有自学习功能的质量、工艺与控制参数动态模型和知识数据库,解决参数之间的关系问题。②提出生产过程智能优化方法,创新设计生产系统智能质量控制、生产调度优化技术,解决生产过程的多目标智能优化问题。③研发设计生产过程的协调控制方法,解决生产过程的多智能体协调控制问题,提高产品质量和效能。如实现了炭阳极焙烧不同炉室、同一炉室的直道、弯道温度控制偏差≤±1℃,烟气负压偏差≤10Pa;炭阳极优等品率≥98.5%,达到国际先进水平。

2.自主研制出炭阳极和焦化生产关键智能装备

通过对炭阳极和焦化生产的半自动化生产过程分析,提出该生产过程完全信息化和自动化方法,实现全新生产过程关键装备的研制,制定企业标准(无国标),解决生产完全自动化问题并推广应用。①提出不校调视觉反馈移动机器人模型及稳定性和控制方法,创新研制了该过程的10项机器人等关键智能装备,解决了炭阳极生产过程的无人化问题。②提出焦化全自动化生产运行方法,创新研发9项机器人等关键智能装备,解决了焦化生产的无人化问题。

3.创新设计炭阳极和焦化清洁生产工艺技术

提出炭阳极、焦化能效与减排方法,优化生产工艺与装备,提高产品质量,实现了封闭烟气导流自主运行的洁净生产工艺,彻底解决了生产过程对人体的伤害及污染的排放问题。①建立炭阳极生产装备的物联网,创新设计了炭阳极的智能干电净化系统,通过自主研发的智能燃烧架装置,智能排烟架装置,智能沥青烟气净化设备等,实现净化效率100%,优于国标。②创新设计了焦化生产的自主防撞安全运行,通过智能烟气净化与脱硫设备,实现净化效率≥99%,优于国标。

该获奖项目已获专利77项(发明专利17项);软件著作权13项;发表论文92篇(SCI:19篇,E:I36篇)。制定企业标准8项(无国标)。行业内多位院士及鉴定认为成果“增补了国内外空白,部分技术指标超过国际同类技术水平;成果在炭阳极焦化生产过程多目标优化协调控制技术及自动化装备达到了国内领先及国际先进水平”。在中铝、宝武集团等21家企业应用,近二年新增产值30亿元,出口创汇118万美元,间接经济效益400多亿元,提高了产品与环境质量,推动了行业良性发展与产业升级,改变了生产对环境和工人伤害,取得了广泛经济、环保和社会效益。

李晓斌:

人工智能有国家战略部署与引领,广大科技人员的刻苦努力与奋进,一定会在科学理论方法、技术水平及工程应用中取得巨大的成功,会和中华传统文化一起屹立在世界之巅!

AI赋能工业有哪些“灵丹妙药”?

本文转载自公众号“读芯术”(ID:AI_Discovery)

当工业遇到人工智能,会发生什么?今天,芯君和你一起走进 “工业感知和工业视觉”分论坛,看看大师们为AI赋能工业开出哪些“灵丹妙药”。

郑会龙:人工智能落地,需要做减法!

人物小贴士:

郑会龙,航空学会航空制造工程分会副会长中国超精密制造工程中心副主任,中国超精密制造工程副主任,中科院工程热物理研究所特聘研究员,工信部04专项高档数控机床控制集成技术专家,军工保密资格审查认证中心测量系统信息安全特聘专家。前中航工业精密所副所长。

郑会龙认为,工业发展是一个循序渐进、融合混杂的过程。虽然在工业发展中有一些旧事物被淘汰了,但鲜明的代际划分是不够合理的,比如工业诞生之初的蒸汽机至今仍有应用。

他强调:“

人工智能已经成为未来中美竞争中争取胜利的关键节点

”。

人工智能在工业化中的应用应专注于某一具体场景,专注于解决痛点,为人工智能做减法

。以语音识别为例,在工业化的应用场景中可以专注于数字的识别,争取做到对数字的语音识别率达到99.99%,以谋求高稳定性。在视觉检测中,可以强调视觉检测对人们行为的规范性,辅助人们进行精密线路连接,减少人为失误,提高工人的生产效率。

其次,

数字训练标准化是未来人工智能发展的重要方向

。传统的依靠人力来打标签的训练方式是对时间和资源的极大浪费。推行标准化的训练模式是深度学习训练未来的必由之路。

人工智能算法在工业领域有着广泛的应用前景,两者紧密结合、相互促进,是未来工业车间自动化、智能化发展的重要方向。

王茜莺:联想AR,为工业发展注入新动力?

人物小贴士:

王茜莺,联想集团副总裁,联想研究院技术战略与创新平台总经理,美国斯坦福大学人机交互博士。在IBM任职期间两度获得IBM全球研发系统成就奖。获得2005年国际人机交互大会奖。获《商业周刊》颁发的2010年度美国系优秀设计工业奖。连续年获得联想最佳创新团队称号。共获得超过80篇发明专利,并在国际知名学术期刊和杂志上发表过20多篇论文。现为美国计算机学会ACM人机交互分会中国副主席。

王茜莺介绍,在全球每秒有4台联想PC被发往世界各地,连续多年位居世界第一。她还提到,中国在计算机视觉和增强现实上的投入在过去十二个月内猛增到了39亿元。这给联想投身AR领域带来了极大的鼓励与信心。

联想在AR领域的最新成果——联想星辰AR也在分论坛上得到了展示。与传统的AR面向普通消费者不同,星辰主要面向的是工业用户。在联想与海航集团的合作中,海航的飞机维护人员可以利用先进的AR设备实现快速、准确、无遗落检修,使设备维护人员的工作难度大幅下降。这主要借助于AR的虚拟现实功能:放大检测节点方便观察,已检测设备点标注,未检测跟踪提醒。

除此之外,联想还与美国医学院合作,将AR应用于医疗领域,帮助医生更加快捷准确地使用电子医疗设备。

“未来,联想将开放星辰AR的SDK。”王茜莺宣布,联想将与合作伙伴一起为AR赋能,服务于包括建筑、教育、医疗等细节场景在内的众多领域,致力于打造强大云服务平台。

利用联想众多的超算中心所拥有的算力,联想AR将为工业的发展注入动力,同时也将为联想的发展开拓一条全新的道路。

赵慧洁:智能制造要解决的关键问题是什么?

人物小贴士:

赵慧洁,哈尔滨工业大学博士。1999年至2000年,在密西根大学进行博士后研究。北京航空航天大学教授,精密仪器及机械学科博士生导师,北京航空航天大学蓝天学者。2016年,享受政府特殊津贴。

全新智能制造模式下的信息物理融合生产系统(CCPS)——听上去是不是很高大上?

它是中国智能制造未来的核心——你可以先简单地这么理解(小编内心OS)。

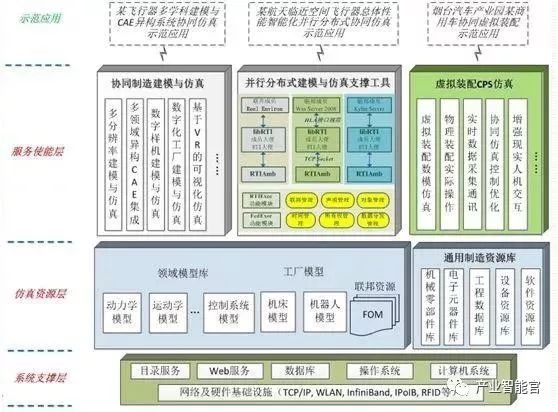

面向CPS 的智能化协同制造建模与仿真平台

所谓信息物理融合,就是通过物联网的交叉融合,使传统制造业设备的生产信息、生产状态完成数字化、信息化。之后,我们利用这些数字信息来重新模拟、构建制造流程,然后就可以进行实时分析、科学决策、精准执行。通过这个闭环赋能体系,我们就可以达到提高制造效率的目标。

那么,要想实现这个系统,最重要的是什么?赵慧洁表示,

实时感知是整个系统的眼睛,先进的感知与测量是智能制造的关键共性技术之一。

此时,工业视觉的发展程度就决定了感知与测量的水平。

在传统的工业视觉中,主要采用的是二维图像技术,但随着工业设计的复杂化,特别是在航工航天领域,单个机械结构的复杂程度对工业视觉提出了更高的要求。三维数据的需求日趋庞大。

在智能制造下的视觉感知技术有两个技术大类:视觉环境感知和视觉测量感知。视觉环境感知主要检测空间位置和姿态;视觉测量检测主要包括精密形貌和特征。

是不是觉得有些懵?别着急,赵慧洁教授用一个例子来详细地阐述了这个专业的问题:以大飞机为例,它的性能要求为大运力、远航程、高机动、高速度;材料特点是铝钛合金、复合材料;结构特点为大型化,整体化,复杂化。

而传统的二维识别存在测量基准不统一、周期长、误差大、数据信息少等问题。所以在大飞机的制造过程中,三维识别就显得尤为重要。

三维测量面临的难点也是显而易见的:三维几何形状复杂,表面材质多样化,所产生的互反射、强反射、半透明材料和原位测量的时间限制等等问题都是很棘手的问题。不过,棘手并不意味着无解。

赵慧洁表示,这些难题可以通过矢量化与逆向工程、虚拟装配、质量分析、工艺优化、采用高性能的存储、传输、压缩、以及人工智能算法的提升和计算机构架演进带来的算力提升来解决。

只有解决了三维感知问题,才能更好地构建服务于智能制造的信息物理制造系统,最终才能有力地服务于精密工业化生产。

赵甫:工业视觉能为智能制造带来什么?

人物小贴士:

赵甫,中国航天科工集团二院706所智能制造事业部主任。706所工业控制系统信息安全方面的带头人,研究领域包括:数控机床、工业机器人、数字化车间、工业控制系统信息安全防护等,在智能制造信息安全领域有广泛的研究和突出业绩。尽力了工业控制系统信息安全攻防平台,形成了面向军工领域的工业安全防护解决方案。