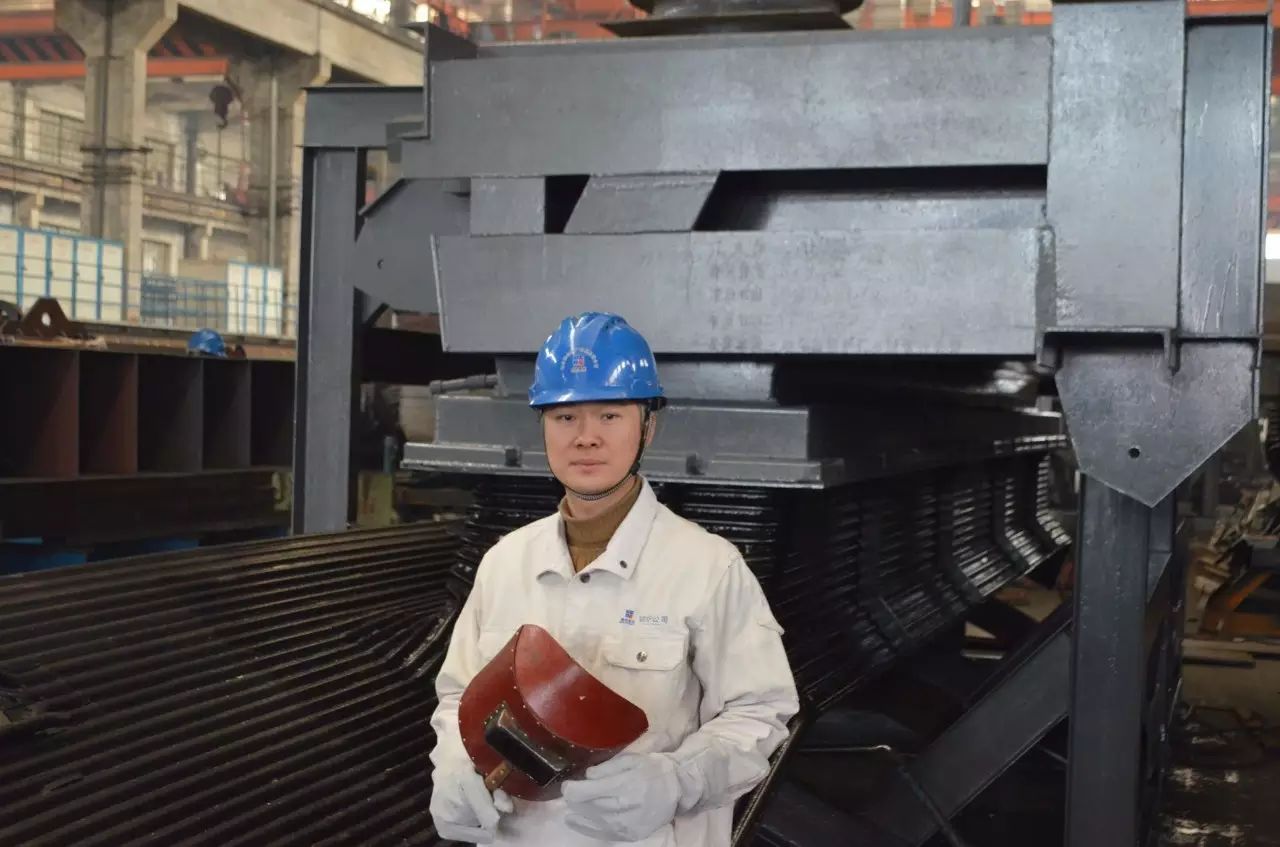

朴实的语言,简单的穿着,和他从事的电焊工作一样那么普通。王建辉就是这样一个普通,但又不平凡的焊接工人。13年的执着坚守,13年的努力奋斗,就是在这样平凡的岗位上,王建辉从一名普通的学徒工成为焊接岗位上的业务骨干,成为一项项急难新重任务必不可少的参与者。

干一行 爱一行 钻一行

干电焊,会干易,干好难,不仅需要勤学苦练,还要有超强的悟性。刚进厂时,王建辉就在心底暗自立下誓言:要干就要干出一番名堂。从此,焊枪成了他最亲密的伙伴。他把全部的心思都用在提高业务知识和钻研焊接技术上,每天早来晚走,抓住点滴的时间,不断练习,很快成长为焊接班组的骨干、班长。

在攻克沈海改造项目期间,由于一次风管与一次风喷口是两种不同材质铸件,焊接性能差,焊后出现环向裂纹。王建辉建议先对裂纹末端钻通孔防止裂纹扩大,再进行表面补焊,同时采取双面焊接增加焊缝强度,保证焊缝质量;为避免喷口开焊脱落,又在喷口外侧四周用筋板加固。他的改进方法,既满足了设计要求,又保证了产品焊接质量。某项目水冷布风板焊接时,由于产品结构复杂,焊接变形不易控制、校正难度大,为此,分厂成立了攻关小组,王建辉参与攻关,并在攻关过程中提出增加工装架定位梳形板和支撑、加大管子装配间隙控制焊接收缩量、采用对称焊接的方式,有效控制了焊接收缩变形,避免了大面积豁管,缩短了生产周期,每屏布风板制造周期缩短至20天。

在燃烧技术中心试验平台项目启动投产时,分厂负责制造10MW和30MW锅炉本体,制造难度大,焊接质量要求高,W火焰模块和过渡段模块中的水冷套焊接是一大难题,由于设计结构问题,第一次焊后水压焊口全部涨裂,3套水冷套近乎报废。对此,王建辉查阅相关资料,结合实践经验,从焊接力学性能角度对结构进行了改进试验,最终使3套水冷套返修后水压一次合格。

关键产品

大显身手

某重点项目50%以上的部件要在辅机分厂出产,产品结构复杂,周期短,质量要求高,对操作者的技能尤其是焊接水平要求极高,正常的生产速度满足不了安装需求。面对困难,王建辉作为电焊组组长,主动带头加班加点,在最紧张的大半年里,每天工作13个小时。经过150个日夜的连续奋战,高质量保证了产品交付,同时形成了大量的产品在制,为持续保证按期交付打下了坚实的基础。

“烟气出口及空气进口装置”罩壳生产中,由于罩壳部件由13块板压制后合围构成,形状特殊,是项目中制造难度最大的部件。13块板形成13条拼接焊缝,罩壳与顶盖还有一条对接焊缝,罩壳单独焊妥后进行MT和RT检查。而分厂没有X光室,探伤周期较长,探伤合格后与顶盖焊妥,要再进行一次探伤检查,且罩壳焊后发生变形,与顶盖安装非常困难,错边量难以控制。王建辉提出合并减少焊缝数量的想法,经过反复论证、试验,改进压制工艺,最终减少到10块钢板,焊缝减少到10条。同时他建议调整工艺流程,即罩壳在工装上装配完毕后焊接十条纵缝,焊妥外面焊缝后拆掉工装压盖的螺栓,去除罩壳上端余量及顶盖下端余量,装妥罩壳和顶盖,初步焊妥后整体从工装上拆卸,对产品进行支撑后清根、焊妥背面,改两次装焊为一次装焊,取得工艺同意后,在141012锅炉上成功应用,改变以往两次焊接两次装配的工艺为一次装成、一次焊接的方式,这项新工艺为分厂节约了大量X光探伤周期。

不忘初心 继续前行

对待工作,王建辉认真负责,对待质量,他精益求精,他常挂在嘴边的一句话就是

“一次把活干好”。分厂主导产品煤粉燃烧器,产品结构复杂,焊接量大,焊缝位置多,横焊、立焊、仰脸焊,无论是国内工程还是出口项目,每一条焊缝他都认真对待,多年来保持着焊缝一次合格率100%的记录。有些人认为结构件产品无需如此,他却认为这只是在做好自己的工作,他用自己的行动诠释了什么是“匠人精神”。

2016年,作为基层班组长的王建辉,认真学习“火烧”质量要求,积极思考,身体力行,带头践行质量管理,在电焊组形成人人重视质量的良好氛围,产品焊接质量得到明显改进,焊缝一次交检合格率达到99%,特殊产品焊缝一次交检合格率100%。

在旁人看来,焊工或许很辛苦,但在王建辉眼里,却是苦中有乐。当电焊工,他心甘情愿,而且无怨无悔。在工作中不断完善自己的同时,也带动着身边的同事共同进步。王建辉先后带了一批徒弟,徒弟们都逐渐成为了技术骨干,有的还成为了焊接技师。作为电焊组组长,他每天早上来到单位换好工作服后先巡视场地,看看哪里有质量不足和安全隐患,在早会上及时指出,确保每天班组生产正常进行。

王建辉身怀绝技,一把焊枪闯天下,在美丽的焊花中舞出了绚丽的人生。在他的眼里,焊花就是心中的阳光,让技艺有用武之地是他最大的快乐。